TA7 鈦合金環形件鍛造工藝優化及全流程精細化控制

文/黃通柱,雷永旭,王瑞林·中國航發成都發動機有限公司

門正興,岳太文,馬亞鑫·成都航空職業技術學院

TA7 鈦合金是一種中等強度的單相α 型鈦合金,其名義成分為Ti-5Al-2.5Sn。TA7 鈦合金在低溫至500℃范圍內均具有比強度高,塑性好、缺口敏感性小、焊接性優良等特點,主要應用于航天領域中低溫服役結構件、機匣殼體、壁板以及緊固件等零件。TA7 鈦合金鍛造溫度區間較窄,若工藝控制不當易產生開裂。TA7 鈦合金材料顯微組織及力學性能對鍛造溫度區間及變形量非常敏感,常出現組織不合格、力學性能不達標等缺陷,最終成品率較低。

本文以TA7 鈦合金環形鍛造成形過程為例,分析了原鍛造成形方案產生缺陷的主要原因;通過對鍛造過程精細化控制和鍛造工藝優化得到了均勻細小等軸α 組織、少裂紋的TA7 鈦合金環形件,該優化過程對大型鈦合金環形件的鍛造成形具有指導意義。

TA7 鈦合金環形件原材料

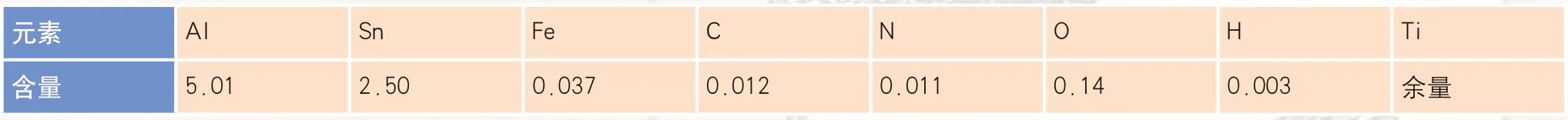

成形TA7 鈦合金環形件外徑750mm,內徑680 mm,高115mm,原材料為φ250mm 棒料。采用金相法測得TA7 鈦合金相變點為1015℃。原始材料的化學成分見表1。TA7 鈦合金原始顯微組織,如圖1所示,為原始β 相晶間分布拉長狀態α 相。

表1 TA7 鈦合金原材料化學成分(wt %)

原鍛造工藝及成形缺陷

TA7 鈦合金環形件原鍛造工藝路線為:下料→鐓粗→沖孔→馬杠擴孔→環軋。在鐓粗過程中,TA7 鍛件表面產生密集平行或垂直于成形方向的表面裂紋,如圖2 所示。在鍛造過程中,產生表面裂紋的主要原因為鈦合金熱傳導率較低、常溫塑性較差,毛坯表面溫度下降過快。解決方法為在坯料表面涂玻璃潤滑劑和在鍛造過程中墊玻璃布。嚴格控制成形溫度、對成形模具進行預熱以及在鍛造過程中,增加零件表面清傷工序,也能有效減少零件表面裂紋的產生和擴展。

TA7 鈦合金環形件顯微組織,如圖3 所示,為典型魏氏組織。形成魏氏組織的主要原因為:⑴TA7鈦合金原材料為單向拔長開坯棒料,未進行反復鐓拔,鑄態組織未完全破碎;⑵原鍛造工藝流程較短、鍛比有限,無法獲得均勻細小的等軸α 組織;⑶在鍛造過程中,毛坯鐓粗和馬杠擴孔打擊力量較大,產生局部溫升現象,導致鍛件組織不合格。

鍛造工藝優化及過程控制

根據以上分析,對TA7 鈦合金環形件鍛造成形工藝進行優化,優化后的鍛造工藝路線為:下料→兩鐓兩拔→鐓粗→沖孔→兩次馬杠擴孔→環軋,如圖4所示。工藝控制要點:⑴在下料過程中,毛料端面必須倒圓角,圓角半徑按坯料直徑的10%左右控制;⑵TA7 鈦合金改鍛鍛造溫度選定在相變點溫度以下5℃進行,對零件表面溫度進行實時測量,低于鍛造溫度范圍停止鍛造;⑶在鐓粗過程中,上下錘砧提前預熱,零件表面墊玻璃布緩解鍛件表面溫度下降;⑷最后一次鐓粗后,將鍛件冷卻后進行表面清傷,加熱后再沖孔;⑸沖孔過程中,沖子圓角半徑5mm,沖孔前對沖子進行預熱處理;⑹馬杠擴孔及環軋在相變點溫度以下25℃進行,防止成形過程中的升溫現象;⑺馬杠擴孔過程中,每火次的變形量都應控制在30%以上。

TA7 鈦合金環形件環軋工序在2500mm 擴孔機上完成,環軋過程控制對環件最終質量至關重要。工藝控制要點:1)環軋過程材料變形程度須大于30%;2)環軋溫度為相變點溫度以下25℃;3)環軋整個過程應在3 分鐘內完成;4)環軋過程芯軸預熱150 ~250℃。

TA7 鈦合金環形件試制

TA7 鈦合金環形件環軋過程,如圖5 所示。鍛后環件,如圖6 所示,表面無裂紋、折疊等表面缺陷。環形件經800℃/2h 退火后,進行力學性能及顯微組織檢查,室溫拉伸、高溫拉伸、沖擊韌性等力學性能指標均達到TA7 鈦合金鍛件技術條件的要求,鍛件尺寸符合了圖紙要求,低倍試樣經過檢查后無夾雜、偏析等缺陷。TA7 鈦合金環形件200 倍及500 倍顯微組織,如圖7 所示,為拉長狀態的α 相和晶間β 相,符合鍛件技術條件要求。TA7 鈦合金環形件的試制成功,證明了優化后的工藝路線、鍛造全流程參數精細化控制合理。

結論

⑴TA7 鈦合金環形件表面裂紋形成原因為毛坯表面溫度下降快。TA7 鈦合金環形件顯微組織為魏氏組織的主要原因為鍛造加熱溫度的選定、成形鍛比不足以及成形過程局部過熱。

⑵避免TA7 鈦合金環形件表面裂紋以及組織不合格情況,需要對整個鍛造全流程精細化控制,實現每個工序中鍛造加熱溫度、變形量、變形時間、芯軸預熱等方面的嚴格控制。