白鶴灘水電站泄洪洞進口弧形閘門安裝關鍵技術

王孝海,羅 剛,黃紀村,趙賀來,王 博

(1.中國三峽建設管理有限公司,北京 100038;2.中國電建集團北京勘測設計院有限公司,北京 100024;3.華北水利水電大學水利學院,河南 鄭州 450046)

1 項目概述

1.1 工程概況

白鶴灘水電站左岸共設3孔泄洪洞,工作閘門孔口尺寸為15 m×9.5 m,底檻高程770.00 m,設計水頭58.00 m,總水壓力為122 300 kN,因閘門寬高比較大,為保證閘門封水的可靠性,在每孔泄洪洞進口設置1扇橫向三支臂結構弧形工作閘門用于擋水、泄洪。單項弧門質量720 t,是目前國內最大的橫向三支臂潛孔式弧形閘門。

工作閘門曲率半徑均為19 m,支鉸安裝高程為786.31 m,支鉸型式為圓柱鉸,采用自潤滑球面滑動軸承,常規預壓式水封,頂止水下部設置一道轉鉸止水。閘門操作形式為動水啟閉,為防止過流時的高速水流對流道的破壞,工作閘門門槽前采用鋼襯保護。閘門選用液壓啟閉機操作,啟閉機安裝高程設在806.00 m高程,啟閉容量為2×5 000 kN,行程15.5 m。

1.2 工程特點

泄洪洞工作閘門屬于超大型潛孔式弧型閘門,采用的三支臂結構形式在國內大型工程中首次應用,為保證閘門的安裝精度,測量控制是弧型閘門安裝的重點;工作閘門的外形尺寸大、質量大,為保證各部件安全順利安裝就位,水平和垂直運輸手段的選擇是弧型閘門安裝的重點;工作閘門具備安裝條件時,閘室頂部結構已封頂,閘門安裝空間狹小,安裝順序的確定是閘門安裝的重點。

2 弧形工作閘門安裝關鍵技術

2.1 支承大梁安裝

支撐大梁安裝前,需先進行支鉸中心點的測設,作為其安裝的基準點。在閘室兩側墻對應的支鉸中心的位置安裝兩塊150 mm×150 mm鋼板,用膨脹螺栓錨固,采用精度為1″的高精度全站儀將支鉸中心點位置分別投射到鋼板上,然后在兩點之間繃鋼絲線作為支撐大梁的檢查基準線。

在閘底板完成支承大梁的整體組拼后,采用300 t汽車吊將大梁呈縱向水平起吊,當起吊至高程超過785 m后,在水平方向旋轉90°,轉向后橫跨放置于滑行軌道上。大梁下部搭設滿堂十字盤腳手架作為施工操作平臺,利用布置在支撐大梁安裝位置的輔助吊點,將支承大梁拖動滑移到安裝位置下方,采用50 t千斤頂和手拉葫蘆將大梁調整至設計安裝位置,大梁3個鉸座貼合面的平面度偏差應不大于1 mm,調整、驗收合格后,采用連接錨筋進行插筋與大梁的焊接固定[1]。將鉸座螺栓安裝于大梁上,然后澆筑二期混凝土,在支鉸座兩側位置分別預埋10號工字鋼作為支鉸安裝的施工平臺基礎,在對應鉸座位置正下方左、右對稱預埋2根10號工字鋼,外露80 cm,作為鉸座對位時調整基礎。

2.2 門葉組拼及吊裝

(1)臺車軌道鋪設。在進水塔前對稱澆筑兩條13 m×0.8 m的混凝土支墩作為弧型閘門臺車軌道基礎,軌道從塔前混凝土支墩鋪設至工作門閘室,總長度為58 m,相鄰中心間距為7 m,軌道下面先鋪兩層1 m寬石棉布,再鋪厚10 mm、寬60 cm的鋼板,然后軌道鋪設于鋼板之上,用壓板固定,壓板與鋼板采用定位焊加固牢靠,軌道每間隔8 m采用10號槽鋼橫向連接加固。

(2)弧門臺車組裝。弧門臺車為自行式組裝臺車,部件分為行走機構、臺車支撐、底梁、胎架、橫向連接桿等[2]。臺車結構強度按承載整扇門葉重量設計,底梁上焊接弧門臥拼胎架,曲率半徑與門葉面板曲率半徑一致(R=19 000 mm),其偏差需控制在<2 mm,胎架為雙腹板箱型梁結構,腹板之間設隔板補強,臺車底梁分兩節制作,采用螺栓連接固定。

(3)門葉臥拼與焊接。采用300 t汽車吊將單節門葉依次吊裝至臺車胎架上,吊裝順序為中間往兩側對稱依次吊裝。組焊時注意控制好門葉的曲率半徑和焊接變形,組焊完成后通過臺車運輸至工作門閘室進行安整體吊裝。

(4)整體吊裝。門葉利用布置于806 m啟閉機室油缸孔處的2臺200 t液壓提升器和布置于792.5 m的2臺200t液壓提升器配合起吊,提升過程中隨著門葉重心的轉移,臺車配合向前行駛,當提升至垂直狀態并脫離胎架時,卸除下游側吊點并退出臺車,門葉最終垂直提升于工作閘室上方高程783.8 m,并利用液壓提升油缸機械夾片鎖死固定,以便于為支臂安裝讓出吊裝空間。

2.3 支鉸及下支臂組合件安裝

支臂安裝前在閘室下游左側墻處安放承插型施工安全爬梯作為閘室底部至785 m平臺的上、下安全通道。支鉸、下支臂及褲衩在支臂安裝位置下方完成組拼,并采用792.5 m高程的200 t液壓提升設備和800 m高程的100 t液壓提升設備聯合提升就位。提升到合適位置后,采用液壓提升設備與手拉葫蘆配合調整組合件高程,并在底部兩側用千斤頂調整鉸座平衡,實現組件與支承大梁上的預埋螺栓對位連接,然后從中心往兩端依次對稱完成螺栓的初擰和終擰。在支臂下端采用臨時支架固定,支架剛性連接于底檻鋼襯上,支鉸、下支臂組合件安裝的順序為先兩側、后中間[3]。

2.4 弧門上支臂安裝

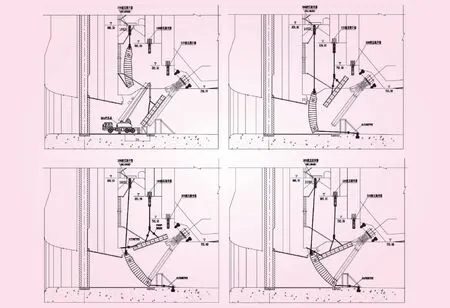

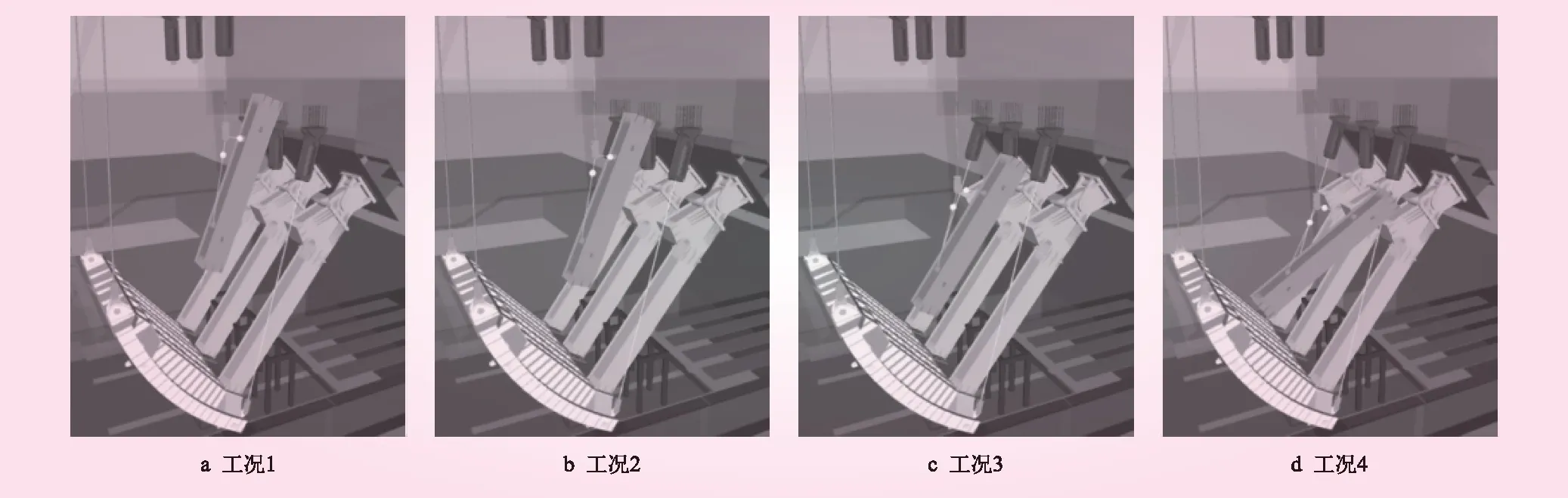

上支臂采用120 t汽車吊設備吊裝至下支臂上,底部由臨時托架固定。然后利用800 m高程的120 t液壓提升器,吊耳處連接兩段手拉葫蘆纜繩,將上支臂提升超過褲衩高度后固定,為門葉就位提供空間;利用806 m高程的200 t液壓提升器將門葉緩慢下落至臨近閘底板,在底部利用下游地錨,采用手拉葫蘆方式將門葉牽引至閉門狀態;上支臂在800 m高程的120 t液壓提升器作用下緩緩下落,上下游水平方向通過上游側782.9 m平臺處的葫蘆,以及吊裝纜繩的手拉葫蘆來實現位置角度的調整;當其下落、調整至合適位置后,與褲衩對位,穿連接螺栓完成上支臂與褲衩的連接安裝,上支臂安裝順序為先兩側、后中間[4]。上支臂提升及調整就位示意圖如圖1所示。

圖1 上支臂提升及調整就位示意

2.5 門葉與支臂連接

上支臂與褲衩連接后,利用806 m高程的200 t提升油缸、800 m高程的100 t提升油缸及門葉底部牽引相互配合,進行門葉與支臂的連接微調及螺栓連接。先進行兩側支臂與門葉連接,螺栓孔定位后進行中間支臂與門葉連接[5- 6]。門葉與支臂全部完成連接后,再進行螺栓的連接緊固,螺栓緊固應先從中間支臂往兩側完成初擰,再依次完成終擰,單個法蘭連接面螺栓需從中心線往兩側對稱依次擰緊,螺栓穿入方向應保持一致。

2.6 支臂連接桿安裝

待泄洪洞弧門液壓啟閉機與閘門連接后,用液壓啟閉機將閘門開啟一定高度,25 t汽車吊進入閘室完成支臂連接豎桿、橫桿的安裝。

3 基于BIM技術的上支臂安裝施工模擬及碰撞檢查

閘門上支臂的安裝是一道關鍵工序,若施工方案不合理,則在上支臂下放階段,可能會出現液壓提升器液壓桿與上支臂發生碰撞事故,為此本文采用BIM技術對閘門上支臂安裝關鍵工序進行施工過程模擬,并進行了安裝過程碰撞檢查。

3.1 基于BIM技術的上支臂安裝施工模擬

上支臂安裝,按照其施工要求可分為上支臂臨時起吊、上支臂提升固定、上支臂起吊順序模擬、門葉下落、門葉牽引閉合、上支臂下放、上支臂微調、螺栓連接、上支臂安裝順序等9個場景進行施工模擬。

上支臂臨時起吊模擬內容為上支臂BIM模型空間位置變化以及汽車吊牽引BIM模型空間位置及尺寸變化;上支臂提升固定模擬內容為上支臂BIM模型的空間位置變化,液壓提升器及手拉葫蘆等BIM模型的細部空間及尺寸變化;上支臂起吊順序模擬內容為左邊及中間上支臂BIM模型空間變化,相應提拉設備BIM模型空間及尺寸變化;門葉下落模擬內容為門葉BIM模型空間位置變化,液壓提升器細部BIM模型空間位置及尺寸變化;門葉牽引閉合模擬內容為門葉BIM模型的旋轉,4個液壓提升器細部結構BIM模型相應的空間位置及尺寸變化;上支臂下放模擬內容為上支臂BIM模型的空間位移,液壓提升器細部結構BIM模型位置及尺寸的改變;螺栓連接模擬內容為螺栓BIM模型空間位置變化;上支臂安裝順序模擬內容為左側及中間上支臂BIM模型的安裝。

3.2 基于BIM技術的上支臂安裝碰撞檢查

(1)施工干擾分析。上支臂安裝過程中,上支臂起吊、螺栓連接等相對施工干擾小,不做BIM碰撞檢查。門葉下落后,上支臂與下支臂閉合過程中,向右牽引拉力根據項目實際情況可采用792.5 m高程的200 t液壓提升器、底部液壓頂推裝置以及下游手拉葫蘆三種方案,為了驗證三個方案的合理性,需對其過程進行碰撞檢查,以選擇最優的門葉牽引閉合施工方案。當牽引措施不同,會對后續上支臂下方產生影響,故對上支臂下方施工進行BIM碰撞檢查。

(2)門葉牽引閉合施工方案一狀態下上支臂下放BIM碰撞檢查。根據上述門葉牽引閉合方案一,在門葉閉合狀態下,進行上支臂下放BIM碰撞檢查。進行本次碰撞模擬時,設置四種工況(即對應不同的上支臂下放狀態),具體模擬過程如圖2所示。

圖2 門葉牽引閉合施工方案一狀態下上支臂下放BIM碰撞檢查

(3)門葉牽引閉合施工方案二、三狀態下上支臂下放BIM碰撞檢查。根據上述門葉牽引閉合方案二、三,在門葉閉合狀態下,進行上支臂下放BIM碰撞檢查,進行本次碰撞模擬時,設置四種工況(即對應不同的上支臂下放狀態),具體模擬過程如圖3所示。

圖3 門葉牽引閉合施工方案二、三狀態下上支臂下放BIM碰撞檢查

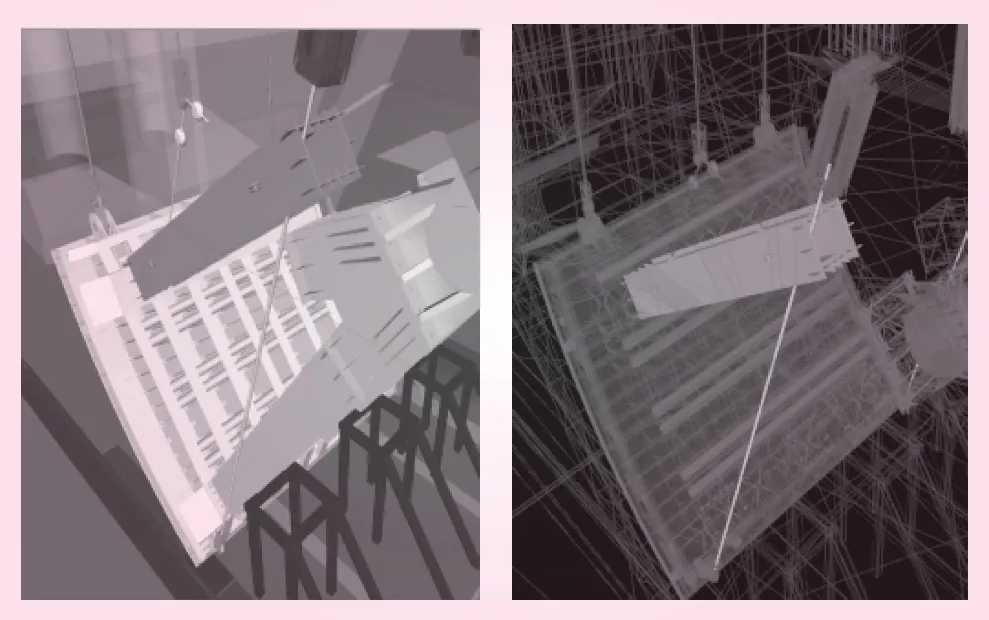

(4)碰撞檢查結果。門葉牽引閉合施工方案一上支臂下放工況1、工況2、工況3碰撞檢查結果為無碰撞。方案一上支臂下工況4有1處碰撞,碰撞位置如圖4所示。

圖4 門葉牽引閉合施工方案一上支臂下放工況4碰撞位置

門葉牽引閉合施工方案二、三4種工況下上支臂與下支臂組合(包括下支臂、褲衩、支絞)、門葉、上游液壓桿(806 m高程的200 t液壓提升器)間均無碰撞。

在上支臂安裝階段門葉下放后,門葉需與下支臂進行牽引閉合,三種閉合方案為792.5 m高程200 t液壓提升器、軌道頂推裝置和下游地錨手拉葫蘆牽引,經BIM模擬及碰撞檢查得到結果如下:792.5 m高程200 t液壓提升器方案,雖然在閘門牽引閉合階段不會產生碰撞,但是在后續上支臂下放階段,792.5 m高程200 t液壓提升器液壓桿與上支臂發生了碰撞;軌道頂推裝置和下游地錨手拉葫蘆牽引方案,門葉閉合及上支臂下放階段均未產生碰撞。根據現場實際情況分析,建議優先采用下游地錨牽引方式,軌道頂推方案為備選方案。

4 結 語

針對白鶴灘水電站泄洪洞弧形工作閘門安裝施工面臨的門葉構件尺寸大、質量大、閘門安裝空間狹小等特點,本文提出了如下的弧形閘門安裝施工工藝:上支臂采用120 t汽車吊設備吊裝至下支臂上,底部由臨時托架固定,利用800 m高程的120 t液壓提升器,吊耳處連接兩段手拉葫蘆纜繩,將上支臂提升超過褲衩高度后固定,為門葉就位提供空間;利用806 m高程的200 t液壓提升器將門葉緩慢下落至臨近閘底板,在底部利用下游地錨,采用手拉葫蘆方式將門葉牽引至閉門狀態;上支臂在800 m高程的120 t液壓提升器作用下緩緩下落,上下游水平方向通過上游側782.9 m平臺處的葫蘆,以及吊裝纜繩的手拉葫蘆來實現位置角度的調整,當其下落、調整至合適位置后,與褲衩對位,穿連接螺栓完成上支臂與褲衩的連接安裝,上支臂安裝順序為先兩側、后中間。通過BIM技術對本文提出的上述施工方案進行了模擬和驗證,結果表明本文所述方案在施工過程中不會產生碰撞事故,整體施工方案合理,技術方案可行。