ARMG吊具輔助鋼絲繩牽引式主動防搖方法

張 氫, 葛韻斐, 陳 淼, 孫遠韜, 張 凱, 徐 亨

(1.同濟大學 機械與能源工程學院,上海 201804; 2.上海振華重工(集團)股份有限公司,上海 200125)

在港口高效自動化的發展趨勢要求下,自動化軌道式集裝箱龍門起重機(ARMG)的工作效率隨之提高. 但某型ARMG在高速搬運重物時,會受到大車及小車加減速影響,使吊具和吊重大幅擺動,導致無法精確定位,嚴重降低集裝箱裝卸效率.另外,對全鋼結構的ARMG設備,高速運動帶來的搖擺振動很難衰減且需要起重機金屬結構及其傳動機構來吸收,會影響其壽命并帶來安全隱患,因此需要對吊具采取防搖措施. 傳統RMG的防搖是通過小車中的司機不斷操縱小車來回移動實現的,容易使司機產生惡心等不適癥狀,且防搖效率較低,易產生安全事故.而在自動化碼頭中,ARMG將不再通過司機的操縱實現防搖,同時對其工作效率和安全性的要求也越來越高,因此為其找到合理的防搖措施十分必要.

目前,工程中采用的防搖方法包括機械防搖和電子防搖,機械防搖主要通過提高懸掛剛度或安裝阻尼器的方法實現,會帶來較大附加質量,不利于鋼絲繩等構件的維護.雷步忠[1]發明了集裝箱起重機八繩防搖起升機構;唐凡[2]進一步對八繩起升纏繞機構中“倒三角型”和“正三角型”這兩種方式的工作原理和防搖效果進行了分析和研究;而張氫等[3]對應用八繩防搖后RTG的防搖影響因素進行了分析;白傳悅[4]對5種利用減擺裝置的機械防搖方法進行了研究和分析;洪丁節等[5]從能量角度出發改進了八繩防搖系統并提高了總體剛度.電子防搖一般通過控制小車運行來實現防搖,但利用小車控制吊具擺動會使小車無法準確定位,嚴重影響工作效率.電子防搖主要包括開環及閉環控制,徐軍等[6]對電子防搖控制中LQR最優控制、內模控制以及模糊控制這3種典型的控制理論和方法進行了分析;吳慶祥等[7]利用輸入整形控制理論,提出了以控制負載擺幅為目標的多段勻變速前饋防搖控制算法; 郁春麗等[8]提出了正反Posicast輸入整形法,使吊重擺幅在不同系統阻尼震蕩周期內歸零;Kimiaghalam等[9-10]采用遺傳算法研究吊重防搖的時間最優問題;付主木等[11]提出了一種以事件驅動為切換規則的多模型參考切換雙閉環防搖控制算法;Grassin等[12]采用LQR方法通過跟蹤參考軌跡來實現定位和防搖控制;Liu等[13]針對雙擺模型,設計了一個自適應滑模模糊控制器用于控制兩個串聯擺的擺動;肖鵬等[14]將模糊神經網絡技術應用到防搖控制系統研究中,并給出了仿真結果; 王璐等[15]在研究橋式起重機的電子防搖控制策略時,建立了考慮驅動小車電機變頻器模型的橋機系統動力學模型;Lew等[16]對吊重運動過程中質量變化情況進行了研究,并對比例微分控制和全狀態反饋的結果進行了比較.

本文提出了一種利用吊具輔助鋼絲繩作牽引的主動防搖方法,通過輔助鋼絲繩對吊具施加牽引力消耗吊具的擺動動能,從而減小吊具偏擺幅值,不僅避免了繁重的附加防搖裝置,而且無需通過小車實現防搖減擺功能,提高了其定位精確性,可更理想的實現防搖目標.

1 主動防搖方案

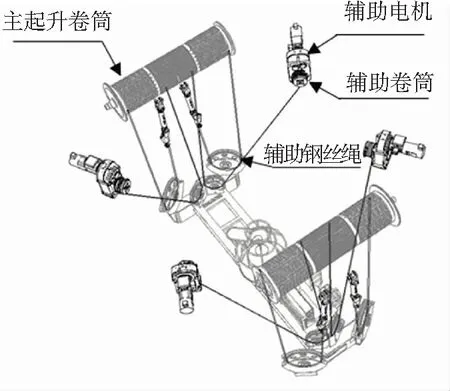

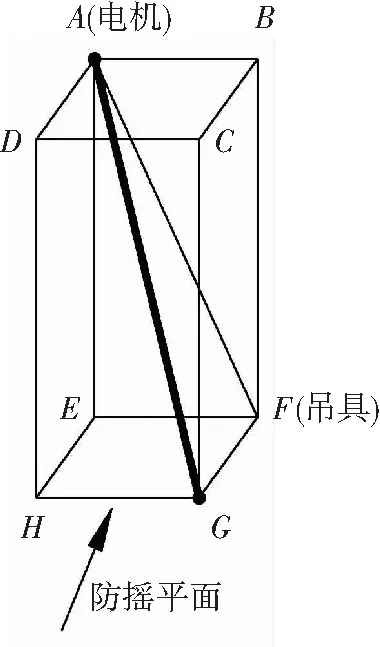

為了實現吊具主動防搖的功能,在ARMG吊具上添加輔助鋼絲繩,并通過圖1所示的輔助電機與卷筒牽引輔助鋼絲繩,用4個輔助電機對鋼絲繩進行牽引限制吊具擺動,實現主動防搖的功能.

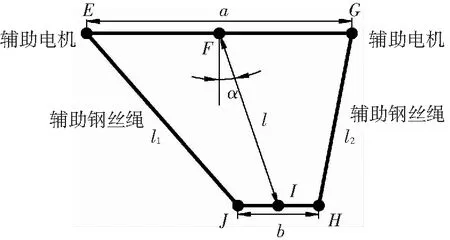

采用不同輔助電機牽引方案進行防搖控制,可以分別實現ARMG大車和小車運動方向上的防搖目標. 在實際生產作業中,由小車運動產生的吊具擺動進行防搖的需求較大,而且要求較高,因此本文將從該方向對主動防搖方法進行介紹.如圖2為吊具與輔助鋼絲繩以及輔助電機之間的位置關系,E、G分別為輔助電機位置,J、H為輔助鋼絲繩在吊具上的連接位置,l為小車中點到吊具中點的距離,l1、l2為輔助鋼絲繩繩長,a為輔助鋼絲繩在小車上連接點之間的距離,b為輔助鋼絲繩在吊具上連接點之間的距離,α為擺動產生的夾角.

圖1 吊具輔助鋼絲繩、輔助電機及其布置方式

Fig.1 Auxiliary wire ropes, auxiliary motors and their disposal method

圖2 吊具與輔助鋼絲繩、輔助電機之間的位置關系

Fig.2 Positional relationship between spreader, auxiliary wire ropes and auxiliary motors

根據圖2所示的幾何關系,假設α較小,可得

(1)

(2)

左右輔助鋼絲繩繩長l1、l2以及夾角α將由于吊具的擺動而隨時間發生變化,因此對式(1)及式(2)對時間求導,可得

(3)

(4)

分析式(3)及式(4)可知,當吊具如圖2所示沿逆時針方向擺動時,左側的輔助電機通過收縮輔助鋼絲繩,對吊具施加牽引力,同時為了防止右側鋼絲繩收繩時發生脫繩現象,右側輔助電機需要施加較小的牽引力收緊鋼絲繩;當吊具沿順時針方向擺動時,右側輔助電機收縮輔助鋼絲繩對吊具施加牽引力,同時左側鋼絲繩收回.根據現場裝卸以及工程實際要求,若吊具擺幅減至100 mm之內,則表示已進入安全擺動范圍,此時可停止施加拉力.

2 主動防搖動力學建模

2.1 系統動力學方程

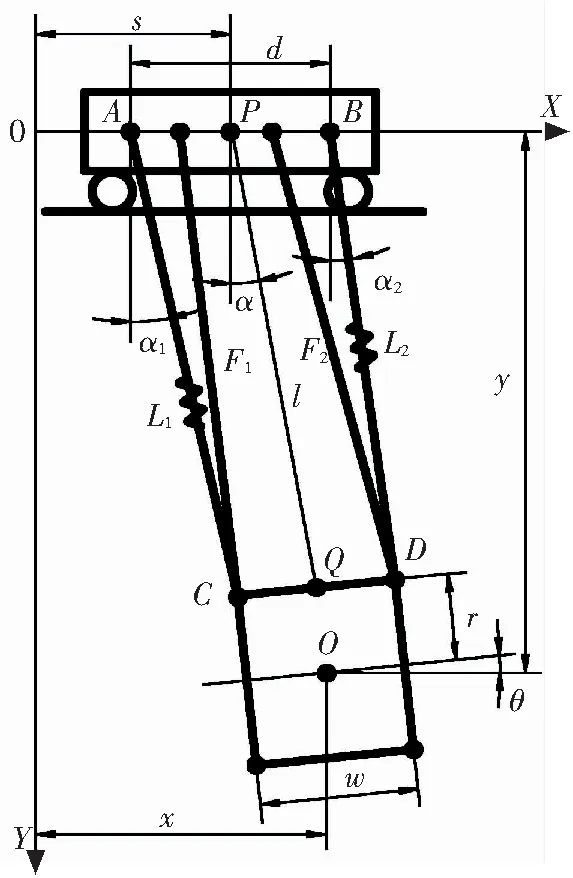

為研究集裝箱擺角響應與起重機系統的關系,建立主動防搖系統動力學模型,如圖3所示.主動防搖動力學模型主要由小車、起升鋼絲繩及集裝箱構成,α為吊具的擺角,x為吊具質心的水平位置,y為吊具質心的豎直位置,θ為吊具相對于水平位置的夾角,m為吊具總質量,α1和α2分別為圖示左右起升鋼絲繩與豎直方向的夾角,d為小車上左右起升滑輪間的水平距離,l為小車中點到吊具中點的距離,l0為輔助電機與吊具靜止狀態下的垂直距離,L1和L2為左右兩邊起升鋼絲繩的長度,δ為輔助電機與吊具垂直距離的變化量,δ1和δ2分別為左右起升鋼絲繩的伸長量,w為吊具上左右起升滑輪的距離,r為吊具高度的一半.

圖3 主動防搖動力學模型

圖3中X、Y分別表示主動防搖動力學模型水平和豎直的正方向,0表示兩個方向上的零點, 同時規定轉角α、α1、α2、θ逆時針轉動為正,因此由圖中四邊形APCQ和四邊形DBPQ可知:

(5)

(6)

為了消除式(5)、(6)中的αi,分別對兩式平方后相加,可得

(7)

若考慮鋼絲繩變形,可得

Li=l0+δi, (i=1,2),

(8)

l=l0+δ.

(9)

將式(8)、(9)代入式(7)中化簡可得

(10)

其中,

a=(d-w)/w.

(11)

根據式(10)、(11)可得吊具的動能和勢能分別為

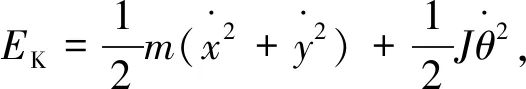

式中:

x=s+lsin(α)+rsin(θ),y=-lcos(α)-rcos(θ).

圖3主動防搖動力學系統中,廣義坐標為x=[δαθ]T,根據拉格朗日動力學方程,該系統的質量矩陣和剛度矩陣為

同時,該動力學系統中對吊具施加的外力可以表示為

于是

(12)

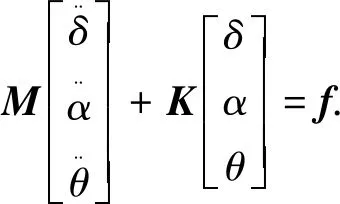

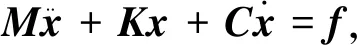

結合主動防搖系統中的質量矩陣、剛度矩陣以及外力,可得其系統動力學方程為

(13)

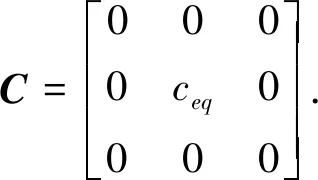

2.2 等效阻尼計算與分析

式(13)是未考慮系統阻尼時的動力學方程,而主動防搖是通過牽引輔助鋼絲繩消耗吊具擺動動能實現的,其效果與阻尼耗能對系統的影響相同,因此需要在已有系統動力學方程的基礎上考慮由于引入輔助鋼絲繩而帶來的系統阻尼,并通過阻尼耗能等效表示牽引力的作用效果.

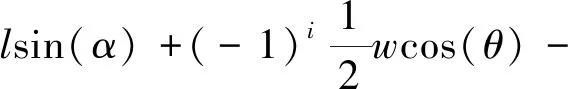

假設輔助鋼絲繩在初始時刻與豎直方向的夾角為β,當吊具擺動一定角度α后,鋼絲繩與豎直方向所形成的角度近似為α+β,因此在吊具的一個擺動周期內,牽引力F做功可以表示為

吊具擺動角度的變化可以表示為

α=αmaxsin(ωt+φ).

同理,一個周期內等效阻尼消耗的能量為

因為牽引力的作用效果與阻尼耗能的效果相同,所以鋼絲繩牽引力的等效阻尼可以表示為

(14)

若假設初相位為0,擺幅角度較小且考慮兩側鋼絲繩同時做功,則式(14)可以簡化為

ceq=8Flsinβ/(αmaxωπ).

(15)

因為牽引力做功耗能和鋼絲繩阻尼耗能的效果相同,所以利用輔助鋼絲繩對吊具施加牽引力實現主動防搖的方法,可以通過在系統中考慮阻尼等效,因此系統的動力學方程可以由式(12)改寫為

2.3 輔助鋼絲繩牽引力計算

輔助鋼絲繩與吊具之間會形成如圖4所示的空間關系,前文中的牽引力F為實際牽引力在防搖平面內的分力,A為輔助鋼絲繩與輔助電機的連接點,G為輔助鋼絲繩與吊具的連接點,AB為輔助電機與吊具在小車行走方向的距離,AD為輔助電機與吊具在大車行走方向的距離,平面ABFE為防搖平面,同時根據圖5所示的輔助電機與小車的位置關系及吊具的尺寸,可得AB=(b1-c1)/2,AD=(c2-b2)/2,結合輔助電機與吊具在初始靜止狀態時的垂直距離AE=l0可知AF的長度,即可通過余弦定理得到空間角φ=∠GAF,ψ=∠GAH,以及β=∠EAF的大小.因此,鋼絲繩實際牽引力F1與其在防搖平面內的分力F之間的關系為F=F1cosφ,同時若將單擺頻率代替角頻率,式(15)可以簡化為

由此可得輔助鋼絲繩牽引力的表達式為

(16)

圖4 輔助鋼絲繩與吊具的空間關系

Fig.4 Special relationship between the auxiliary wire ropes and the spreader

圖5 輔助電機與小車的位置關系

Fig.5 Position relationship between auxiliary motors and the trolley

根據經驗,影響集裝箱擺動狀態的主要因素有集裝箱的質量m、輔助電機與吊具在靜止狀態時的垂直距離l0和小車行駛加速度a.為簡化防搖因素,加速度默認取最大值,因此在后續分析中假設等效阻尼只與電機和吊具之間的垂直距離及質量有關,各變量的數學關系可通過對吊重在不同高度下的動力學仿真以及線性擬合的方法得到.若要保證小車停止后吊具的擺幅幅值可以在2.5個周期內減少至100 mm之內這一防搖要求,根據多次仿真結果分析,各參數之間的關系應為

ceq=6m(l0-2).

(17)

由式(17)可得一定工況下使吊具擺幅按防搖要求衰減的等效阻尼的大小,并可通過式(16)獲得實際輔助鋼絲繩的牽引力大小.

3 仿真與實驗驗證

3.1 仿真

由設定小車運行參數和起吊結構參數來確定不同起吊方案,在計算機中建立主動防搖系統動力學模型并針對不同的起吊方案分別進行主動防搖下吊具的擺動響應仿真,觀察主動防搖效果.

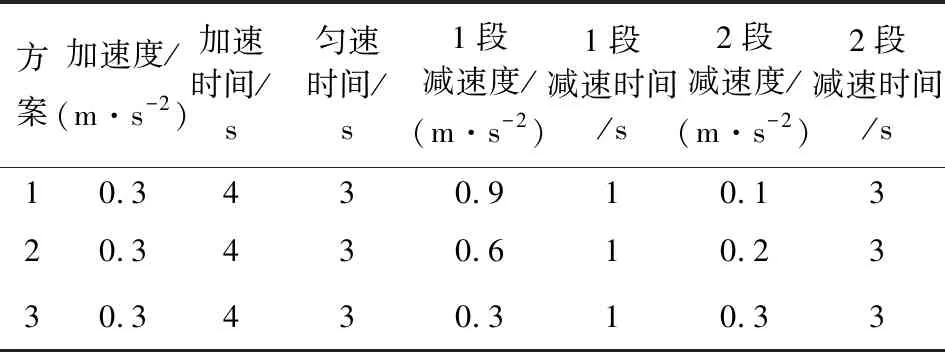

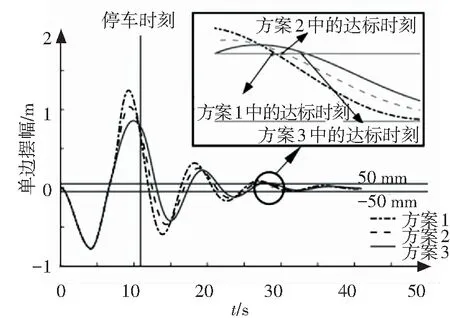

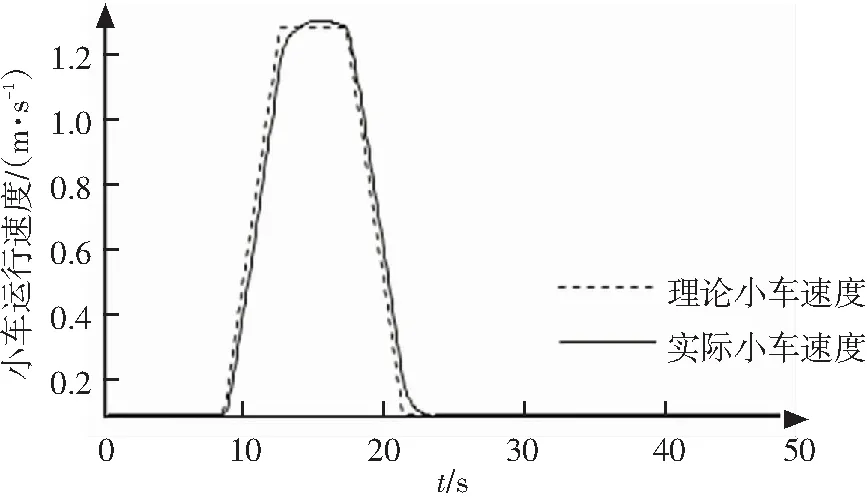

設定小車加速度為0.3m/s2,最大速度為1.2 m/s,減速時間為4 s且勻速運行時間≤2 s,可得如圖6所示的小車運行速度曲線,并可按表1所示設計3組小車運行方案.

圖6 小車運行速度曲線

表1 3種小車運行方案

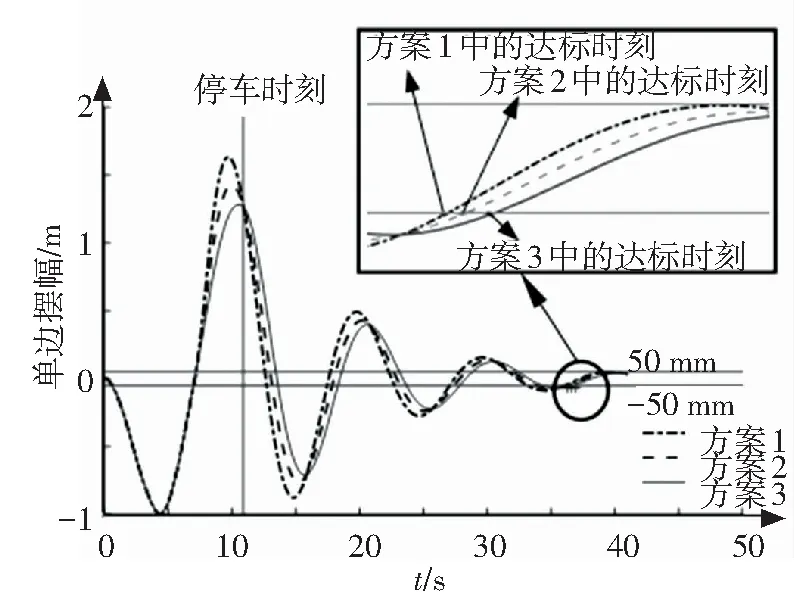

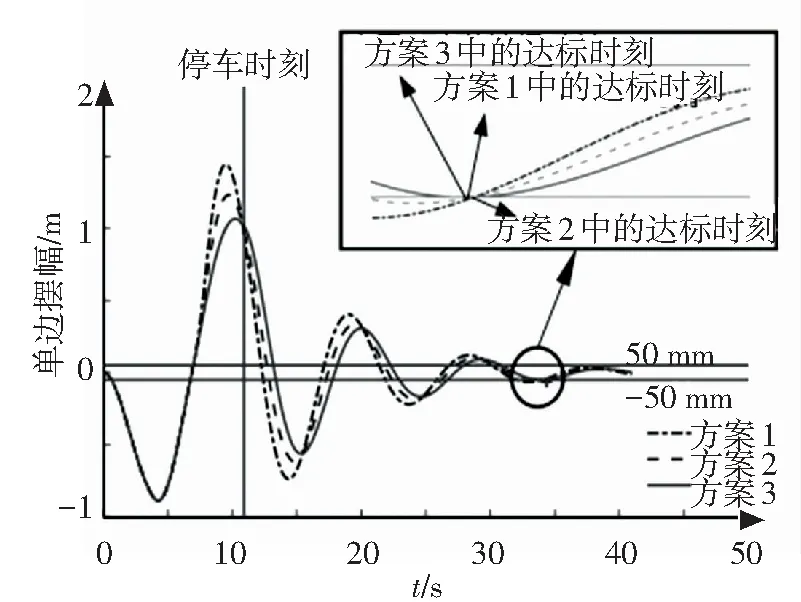

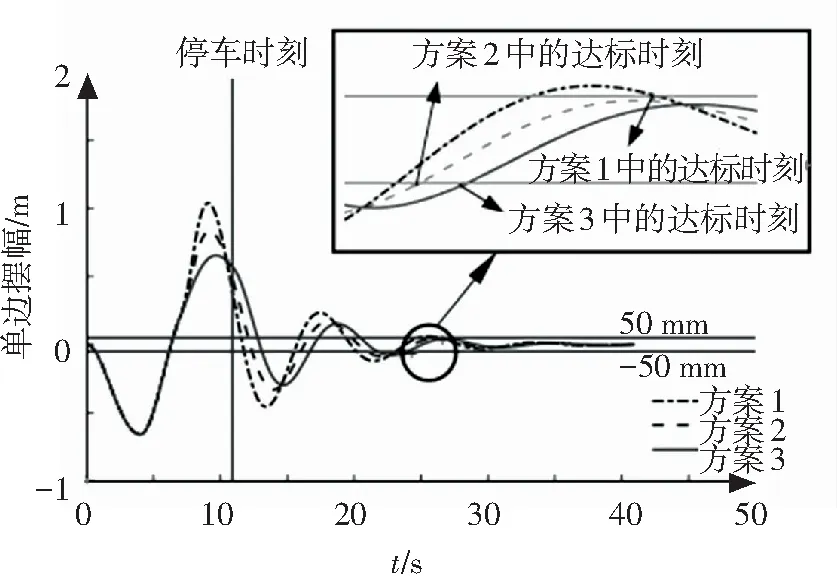

根據ARMG工作堆疊箱數、集裝箱高度、最大起吊高度以及在最大起吊高度時鋼絲繩伸長量,確定了4種吊具典型垂蕩高度,并依此得到了對應的4組輔助電機與吊具在靜止狀態時的垂直距離,分別是14.25、16.75、19.25和21.75 m,并假設在這4組不同繩長下吊具質量均為40 t,依此確定4組起吊結構方案.根據4組起吊結構方案以及3組小車運行方案,結合在計算機中建立的考慮等效阻尼的主動防搖力學模型進行吊具的擺幅響應仿真,得到圖7所示在不同起吊結構參數下不同小車運行參數時的擺幅響應.將吊具朝小車前進方向的擺動定義為響應中的正方向.

(a)靜止狀態垂直距離為21.75 m

(b)靜止狀態垂直距離為19.25 m

(c)靜止狀態垂直距離為16.75 m

(d)靜止狀態垂直距離為14.25 m

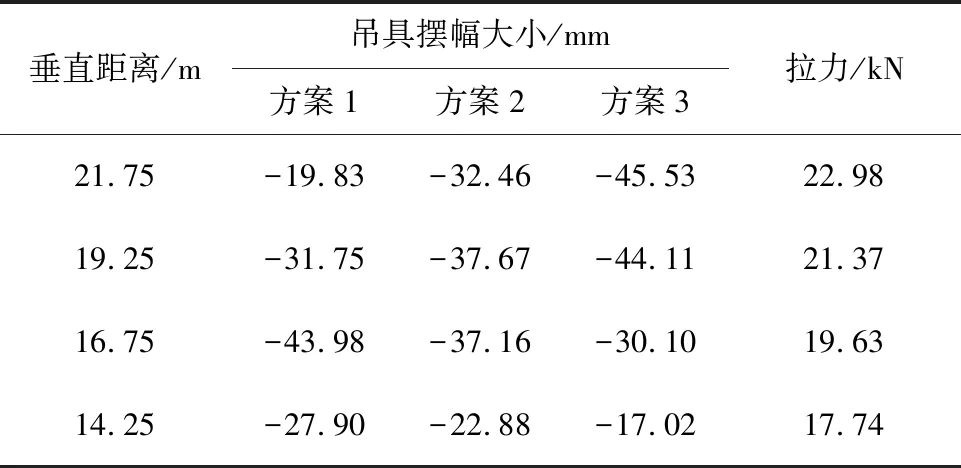

根據圖7仿真結果,可得在第2.5個周期時不同起吊結構參數下不同小車運行參數時的擺幅大小以及在不同參數方案下輔助鋼絲繩的牽引力大小見表2.

表2 不同方案下的擺幅大小以及輔助鋼絲繩牽引力大小

Tab.2 Swing responses and the forces of auxiliary wire ropes under different parameters

垂直距離/m吊具擺幅大小/mm方案1方案2方案3拉力/kN21.75-19.83-32.46-45.5322.9819.25-31.75-37.67-44.1121.3716.75-43.98-37.16-30.1019.6314.25-27.90-22.88-17.0217.74

由圖7和表2可知,在不同方案下使用主動防搖方法后均可滿足在小車停車后的2.5個周期內吊具擺幅范圍減少到100 mm之內,符合安全標準,說明防搖的主要影響因素選取正確,且等效阻尼與輔助電機和吊具在靜止狀態時的垂直距離以及吊具質量之間的關系表達式擬合合理,證明了文中提出的防搖策略在理論上是正確可行的,可實現防搖要求.

3.2 試驗

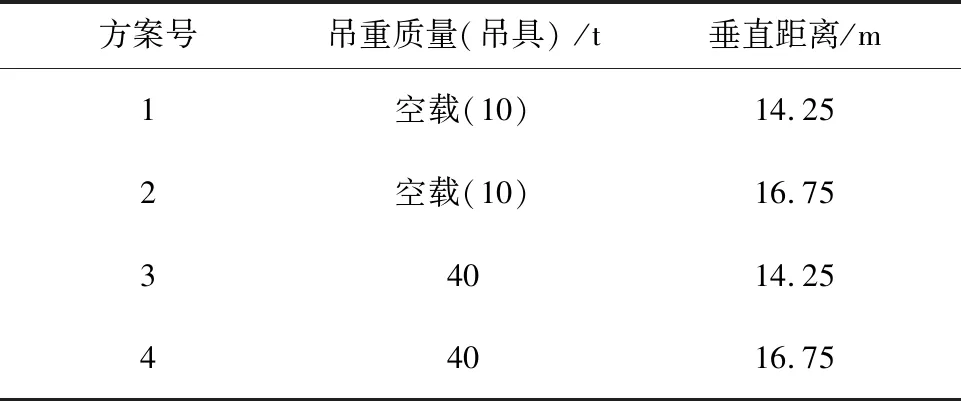

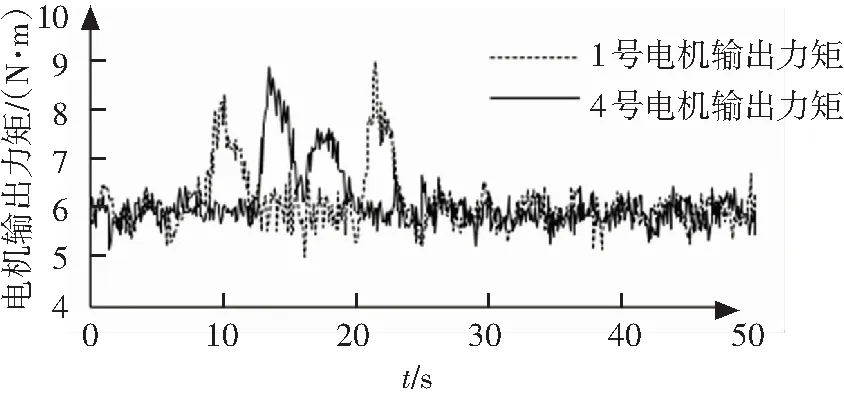

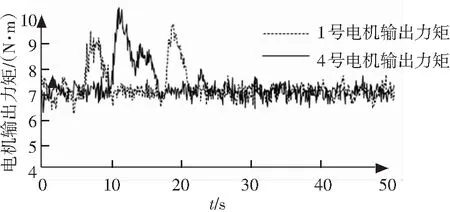

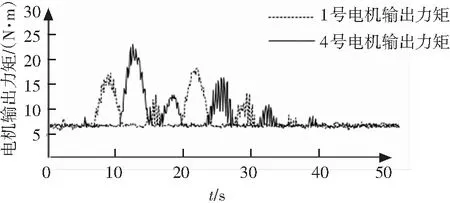

為驗證上述基于等效阻尼的主動防搖控制算法的準確性和有效性,以最大起升質量為40 t的某型ARMG作為實驗機進行了防搖試驗.試驗過程中,通過對驅動器測量求取4個輔助電機輸出力矩的變化,并通過安裝在輸出軸端處的增量式編碼器測量各輔助電機輸出角速度和轉向.考慮到電機布置的對稱性,這里僅分析1號和4號輔助電機的輸出力矩.在表3的4組試驗方案中,在不同吊具質量下選擇輔助電機與吊具在初始靜止狀態時的垂直距離為14.25,16.75 m的兩種典型垂蕩高度作為試驗起吊高度,且小車按如圖8所示的速度方案在4組不同的試驗方案下運行,分別獲得了如圖9所示的4組1號和4號輔助電機的輸出力矩變化曲線.

表3 試驗方案

圖8 小車運行速度方案

(a) 方案1

(b) 方案2

(c) 方案3

(d) 方案4

Fig.9 Output torque curves of the auxiliary motors under each experimental scheme

由圖9可看出,若以一側輔助電機連續產生一次較大力矩和一次較小力矩為一個周期,在小車運行停止后的2.5個周期內,各實驗組中的輔助電機輸出力矩均變化至0附近,說明此時集裝箱擺幅已經減至安全擺動范圍之內,效果與仿真結果一致,驗證了仿真的合理性.試驗過程中吊具的搖擺現象在輔助鋼絲繩的牽引作用下得到了有效抑制,高效地實現了防搖目標,說明本文的防搖策略切實有效,針對主動防搖動力學模型及牽引力等效阻尼的分析是正確的,該主動防搖方法能夠有效提高ARMG的工作效率.

4 結 論

1)提出了一種利用輔助鋼絲繩做牽引的主動防搖方法,通過輔助鋼絲繩對吊具施加牽引力從而抑制吊具擺動,消除其擺動動能,在ARMG工作全過程中將吊具擺動幅度抑制在安全范圍內,實現防搖目標.

2)利用拉格朗日動力學方程建立主動防搖動力學模型,該模型較準確地描述了ARMG吊具擺動及防搖過程,系統阻尼的計算結果可以較準確地等效為輔助鋼絲繩牽引力的大小.

3)通過仿真和試驗,驗證了不同鋼絲繩分別施加牽引力抑制吊具搖擺的防搖策略的有效性,采取該防搖策略,在ARMG小車停止后2.5個周期內,實現了吊具擺幅減至安全擺動范圍這一目標.

4)測試試驗中,采用本文主動防搖方法后,最大起升質量為40 t的某型ARMG較好地實現了集裝箱自動化碼頭中的防搖目標,并提升了ARMG的工作效率和安全性,驗證了該方法在工程中的實用性.