液壓輪轂馬達輔助驅動系統控制策略實車驗證

曾小華, 崔 臣, 張軒銘, 宋大鳳, 李立鑫

(汽車仿真與控制國家重點實驗室(吉林大學),長春 130025)

重型牽引車輛在基礎設施建設中起到非常重要的作用[1],其行駛工況復雜,傳統后軸驅動牽引車在低附著路面上易出現打滑,導致驅動力不足,通過性降低. 現有機械全輪驅動方案雖然能提高車輛在壞路面上的通過性[2-3],但大大降低了傳動效率和牽引效率,燃油經濟性較差,而且機械式全驅系統重量大,降低了使用效益[4]. 在液壓輔助驅動領域,歐美、日本的學者提出用液壓泵從動力源提取動力,經液壓回路由液壓馬達輔助前輪驅動的方案[5-8],該系統可以有效改善汽車在沙地、雪地等低附著路面的通過性[9]. 液壓輔助驅動系統的相關產品也已出現在國際市場上. 2009年,MAN公司推出HydroDrive靜液前橋驅動系統[10-11];雷諾公司2010年推出OptiTrack動力系統[12];博世公司在2012年漢諾威車展中展出液力牽引輔助系統[13]. 2012年,吉林大學提出了一種液壓輪轂馬達輔助驅動系統[14],從仿真層面驗證了系統對車輛動力性和通過性的提升,但控制策略沒有考慮工程應用,相對復雜,也沒有進行實車驗證.

液壓輪轂馬達前輪輔助驅動技術在不改變原底盤的前提下,通過在前軸增加泵、閥組及馬達等液壓元件,使車輛具有分時全驅功能,液壓系統可適時介入與退出,在不同路況下始終保持較好的動力性與通過性,同時提升系統效率[15]. 該系統還具有增加成本少,液壓元件體積小,容易布置等優點,具有良好的市場應用前景[16].

本文在國內某款重型牽引車上加裝液壓輪轂馬達輔助驅動系統,開發實用化控制策略并在實車上驗證. 為實現液壓輪轂馬達輔助驅動系統的實際應用,促進液壓混合動力技術的發展提供實踐指導.

1 系統結構及實驗樣車平臺

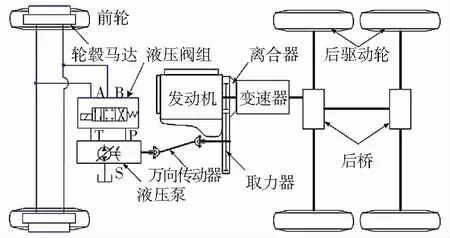

加裝液壓輔助驅動系統的試驗樣車動力系統結構見圖1. 取力器一端與發動機取力口連接,另一端通過萬向傳動軸連接到液壓泵,提供液驅系統所需的動力;輪轂馬達安裝在前輪輪轂內,與液壓泵組件以及閥組構成閉式回路,通過閥組控制回路的通斷和工作狀態. 在不同擋位下,通過調節主泵排量使液壓系統與傳統機械系統協調工作[17].

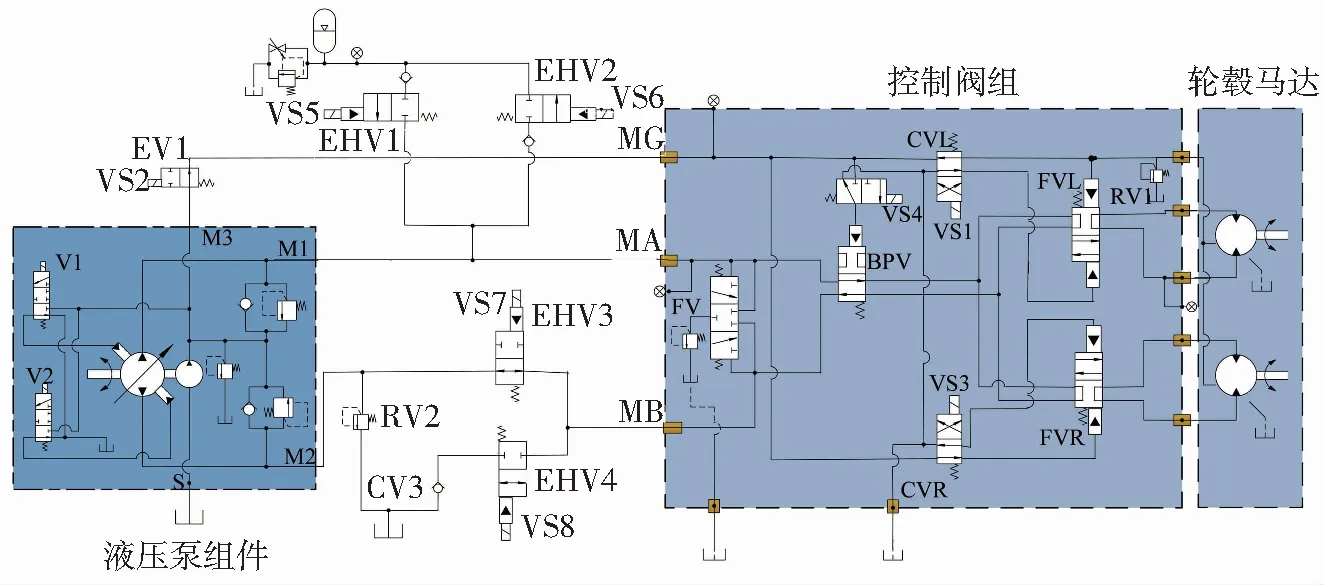

液壓系統原理如圖2所示. 液壓系統由液壓泵組件、控制閥組、輪轂馬達等部分組成. 系統中采用斜盤式柱塞變量泵,通過給定比例電磁閥V1、V2控制信號,調整斜盤開度,進而控制泵的排量[18];閥組中兩個控制閥CVL、CVR分別控制自由輪閥FVL、FVR的閥芯位置,實現輪轂馬達的介入與退出[19];旁通閥BPV實現主油路旁通;開關閥EHV1、EHV2用于蓄能器開關控制,EHV3、EHV4實現開式回路與閉式回路切換.

圖1 液壓輪轂馬達輔助驅動系統

圖2 液壓系統原理

輪轂馬達的選取要求與重型車輛在壞路面上速度低、扭矩大的工況需求相適應. 本系統選取的馬達為徑向柱塞式輪轂馬達,不僅具有高負載力、高效率及低慣性的特點,同時也具有極低速能力和良好的反向特性.

基于上述前輪液壓輔助驅動系統結構原理設計了液壓輪轂馬達輔助驅動系統試驗樣車. 系統中液壓傳動控制器和車輛上的其他控制器與上位機通過CAN總線連接,液壓傳動控制器和整車控制器作為下位機分別采集系統中液壓傳感器以及手剎開關、發動機轉速等數據,同時對系統輸出控制指令,并向上位機發送傳感器實時數據和系統狀態反饋數據等,上位機負責系統狀態的實時顯示和測試數據的存儲.

2 系統工作模式及控制策略

針對液壓輪轂馬達輔助驅動系統的特點,將其工作模式劃分為6種:自由輪模式、前進蠕行模式、后退蠕行模式、前進助力模式、后退助力模式以及旁通模式.

1)自由輪模式. 當車輛在良好路面條件下行駛時,整車通過后軸驅動,液壓系統不提供助力. 液壓泵的排量輸出為0,整車的運行狀態與傳統車輛相同.

2)蠕行模式. 在平坦路面需要短距離平緩移動車輛時,可通過前輪輪轂馬達提供驅動力,系統處于前進或后退蠕行模式. 此時變速器處于空擋,切斷發動機與后軸的動力傳遞. 液壓泵的輸出排量由蠕行操縱手柄的開度決定,整車僅依靠前輪液壓輪轂馬達驅動行駛.

3) 助力模式. 當車輛遇到低附著路面驅動輪出現打滑時,前輪和后輪共同輸出驅動力,此時系統處于前進或后退助力模式. 助力控制的基本思想是使前輪輪速跟隨后輪輪速,控制對象是液壓泵的排量[20]. 根據輪速跟隨目標,輪轂馬達轉速應與后輪轉速相同,即

ωr=Ne/(ig·i0)=ωf=Nm.

(1)

式中:ωr、ωf、Ne、Nm分別為后輪轉速、前輪轉速、發動機轉速、輪轂馬達轉速,r/min;ig、i0分別為變速器與驅動橋速比.

變量泵通過取力器與發動機相連,其轉速為

Np=Ne/iPTO.

(2)

式中iPTO為取力器速比.

根據液壓泵與輪轂馬達的流量連續性原理,忽略泵和馬達的容積損失,可得

Lp=2Lm=2Nm·Vm.

(3)

式中:Lp、Lm分別為變量泵和單個輪轂馬達的流量,L/min;Vm為輪轂馬達的排量,L/r.

根據式(1)~(3)可得泵的排量和斜盤開度:

Vp=Lp/Np=2Nm·Vm·iPTO/Ne,

(4)

式中:Vp、Vpmax分別為變量泵排量和最大排量,L/r;α為變量泵斜盤開度.

由式(4)可知,由于i0、iPTO、Vm、Vpmax均為常量,所以變量泵的斜盤開度α與擋位一一對應.

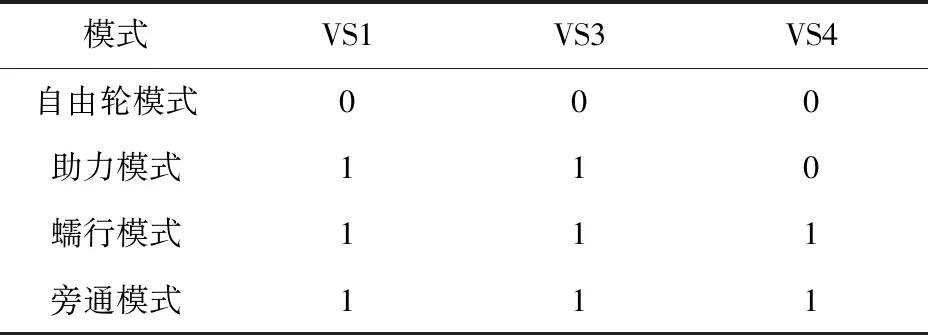

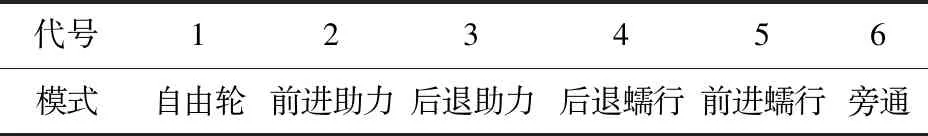

4) 旁通模式. 當系統在前進助力模式下換擋時,應短時切斷液壓回路中前進油路的壓力,此時系統處于旁通模式. 系統各工作模式下的電磁閥工作狀態如表1所示.

表1 控制閥信號組合與系統工作模式對應關系

Tab.1 Correspondence between control valve signal combination and system operation mode

模式VS1VS3VS4自由輪模式000助力模式110蠕行模式111旁通模式111

在控制策略模型中各模式用代號來表示,如表2所示.

表2 控制策略中定義的系統工作模式

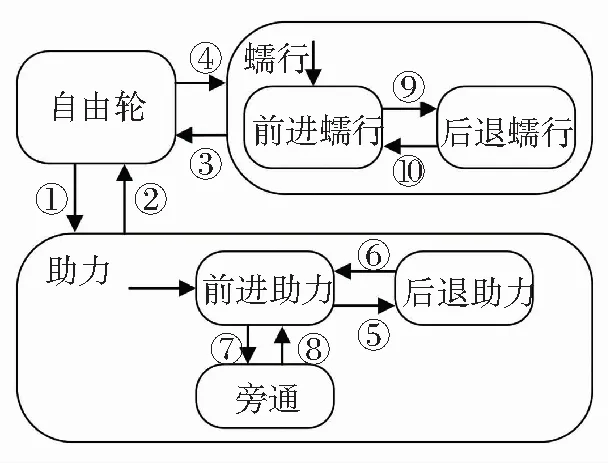

各工作模式間轉換關系如圖3所示. 圖3中各序號對應的模式切換條件分別是:

①手剎松開,整車狀態正常(發動機轉速怠速以上、 油溫低于90 ℃、液壓油高度符合要求),按下助力開關,擋位不在空擋; ②手剎未松開,或液壓系統功能不正常,或再次按下助力開關(退出助力),或擋位高于6擋,或持續制動5 s以上; ③手剎未松開,或液壓系統功能不正常,或關閉蠕行開關 ,或離合器分離;④手剎松開,整車狀態正常,按下蠕行開關,處于空擋狀態;⑤有倒擋信號;⑥無倒擋信號;⑦離合器踩下或制動時間<5 s;⑧無制動,無離合器動作,擋位不在空擋;⑨蠕行手柄信號為負;⑩蠕行手柄信號為正.

圖3 工作模式間轉換關系

系統的模式切換需要控制算法能夠準確識別駕駛員的操作意圖和整車工作狀態. 算法中對駕駛員操作意圖的識別需要在大量的實車試驗中進行標定,如序號②、⑦中的制動時間即為其中的一個標定量.

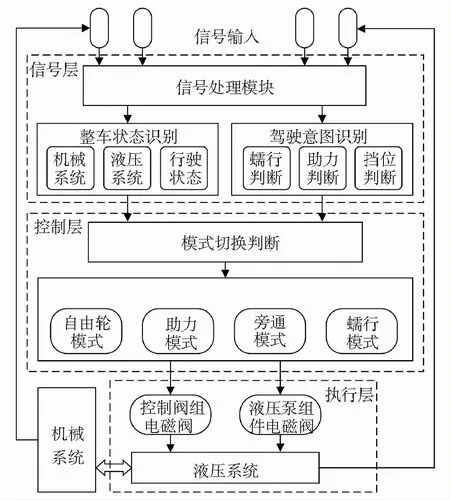

控制算法的結構如圖4所示,包括信號層、控制層和執行層.

圖4 控制算法結構

信號層首先對從CAN線及硬線上采集到的整車和駕駛員相關信號進行分類、濾波、有效性判別等處理,然后進行整車狀態和駕駛員操作意圖的識別. 整車狀態的識別包括發動機驅動的機械系統狀態、液壓系統狀態以及車輛行駛狀態,該部分主要依靠轉速、壓力、車速等傳感器的信號進行. 駕駛意圖的識別依靠離合器、手剎、制動器、蠕行手柄等部件的狀態信號進行,包括蠕行判斷、助力判斷以及擋位判斷.

蠕行開關和助力開關信號均為數字量,常態均為“1”,開關按下為“0”(低端使能);與蠕行開關不同的是,助力開關為復位開關,因此控制策略中采集助力開關信號的下降沿,結合手剎信號判斷助力開關信號是否有效并記錄有效次數,然后根據有效次數的奇偶性判斷是否開啟助力,如圖5所示.

圖5 助力狀態判斷

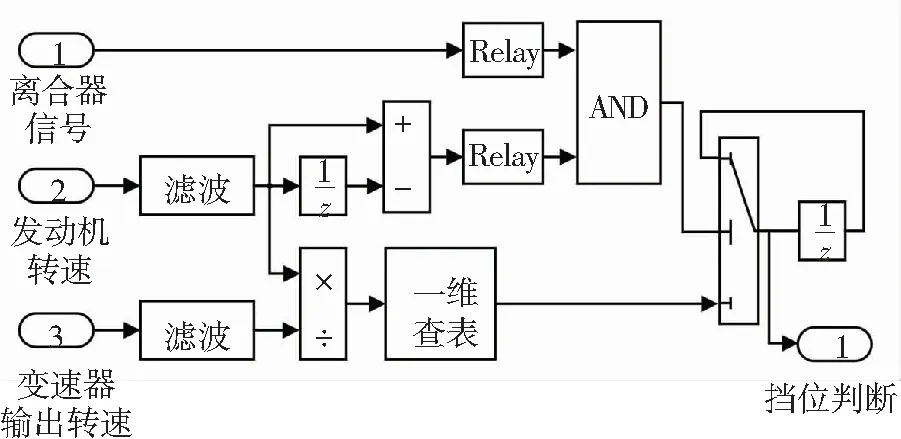

整車的擋位信號是控制策略中重要的狀態量,試驗樣車在原傳統車上加裝液壓輔助系統,原車配置手動變速器,無法輸出擋位信號,因此需要對擋位進行合理估計. 根據發動機轉速與變速箱輸出端轉速的比值得到傳動比,然后通過查表法映射到對應的擋位. 實際過程中,換擋前后車速幾乎不變,發動機轉速變化較大,且離合器完全接合后才認為換擋成功,基于此建立的擋位判斷模塊如圖6所示. 由于兩轉速實際信號有較大的波動,因此使用前需要合理濾波.

圖6 擋位判斷

控制層首先根據駕駛員操作意圖和車輛的工作狀態進行軟件層面的模式切換,然后進入不同的模式下進行相應控制,包括計算各電磁閥的目標狀態、變量泵的目標排量等.

執行層響應控制層的指令,控制閥組和液壓泵的排量調節結構,各電磁閥根據指令作動,實現液壓回路的切換,完成硬件層面的模式切換,同時變量泵響應目標排量,實現輪速跟隨.

3 試驗結果及分析

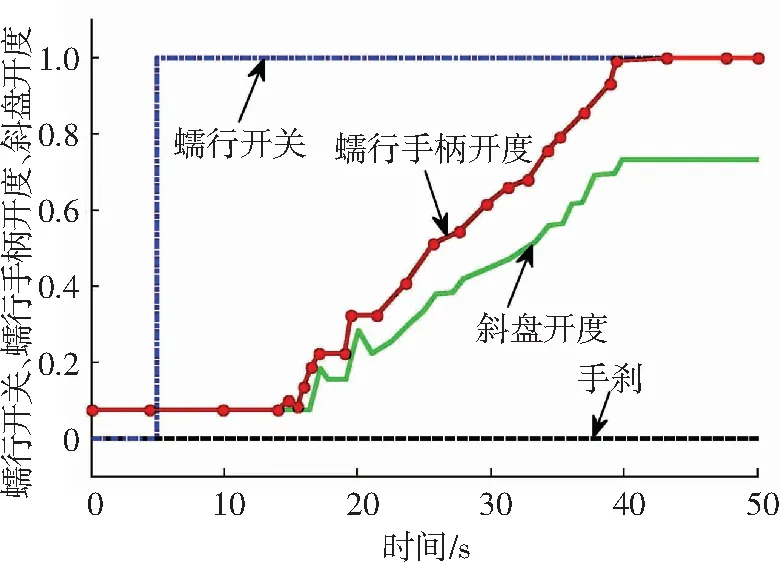

3.1 前進蠕行模式

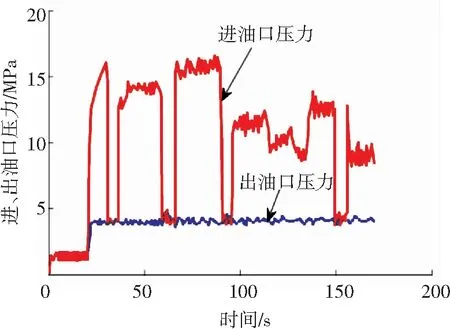

實車試驗均在水平良好路面進行,初始擋位為一擋. 圖7~8為前進蠕行模式下的試驗曲線,擋位保持空擋,松開手剎,在5 s左右按下蠕行開關,緩慢推動蠕行手柄至正向最大位置. 此時系統由自由輪模式切換到前進蠕行模式. 試驗曲線表明,系統模式響應正常,變量泵的反饋排量隨蠕行手柄的增大而增大,進油口壓力響應正常,出油口壓力維持在較低的穩定值.

圖7 前進蠕行模式輸入及響應

圖8 前進蠕行模式系統壓力

3.2 后退蠕行模式

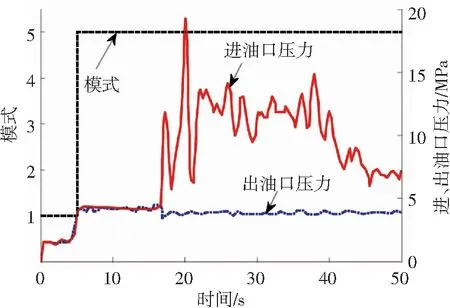

圖9和10為后退蠕行的試驗曲線,駕駛員在3 s左右按下蠕行開關,在6 s左右反向推動蠕行手柄并逐漸增加移動量,車輛由前進蠕行進入后退蠕行模式.

3.3 前進助力模式和旁通模式

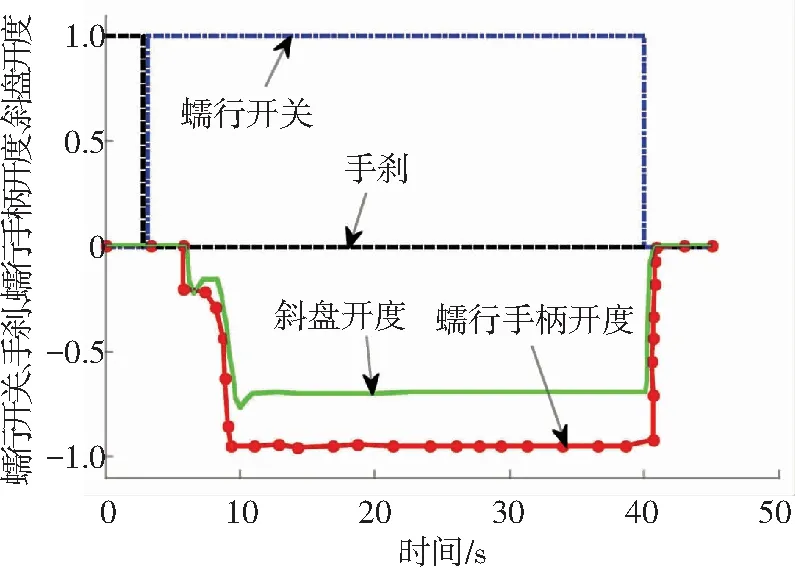

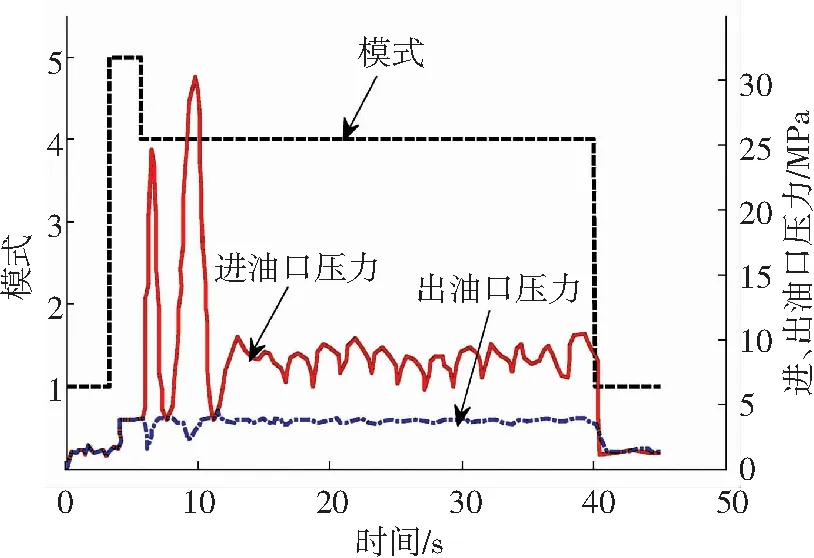

圖11和12為前進助力和旁通模式的試驗曲線,系統在23 s左右由自由輪模式進入助力模式,然后從1擋逐次上升到6擋,在擋位切換時,進油口壓力幾乎不存在超調現象,并且隨發動機負荷率增加而增加.

圖9 后退蠕行模式輸入及響應

圖10 后退蠕行模式系統壓力

圖11 前進助力和旁通模式擋位識別

圖12 前進助力和旁通模式系統壓力

如圖11所示,踩下離合器換擋過程中,系統自動進入旁通模式,液壓控制單元能正確識別擋位及離合器信息,此時泵出油口泄油,進油口壓力降低至與出油口壓力相同,如圖12所示.

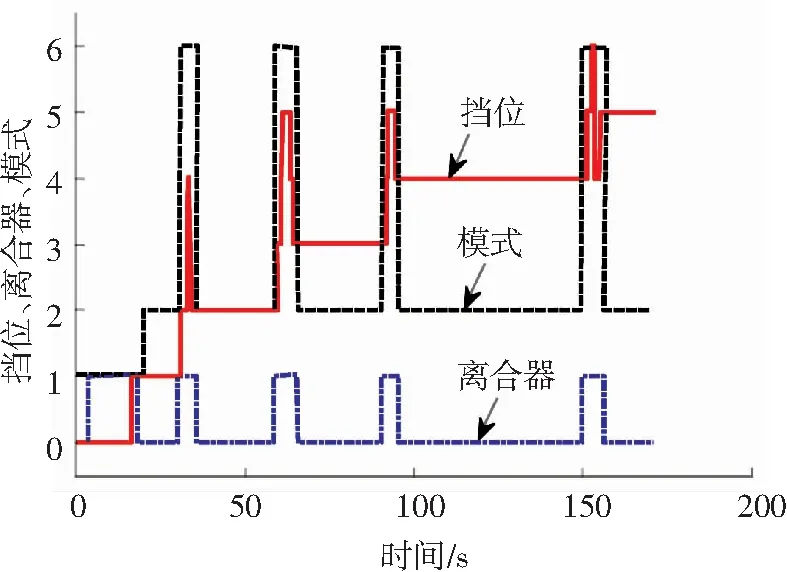

3.4 后退助力模式

后退助力模式測試曲線如圖13所示,系統在10 s左右由自由輪模式進入后退助力模式,控制策略能正常識別倒擋信號并進行模式切換. 由于倒車車速低且變化不大,后退助力模式下采用了泵排量為定值的控制方式,穩定后,斜盤開度基本不變,驗證了算法的有效性.

圖13 后退助力模式系統響應

從車輛由前進蠕行進入后退蠕行模式的試驗曲線(圖10),以及系統在進入后退助力時的試驗曲線(圖13)可以看出,系統前進油路壓力有較大超調. 兩超調均出現在由前進切換至倒車的情況下,液壓輪轂馬達前輪輔助驅動系統動力作用方向的轉換所引起的負載沖擊是導致油路壓力超調的主要原因. 該壓力的變化并不是很大,路試過程中對車輛和駕駛感覺并沒有造成較大影響,后續實驗需要更進一步完善控制來優化系統輸出的動態特性,使系統更加穩定地工作于復雜多變的工況.

4 結 論

1)為了提升傳統后驅重型牽引車在壞路面上的通過性和動力性,在原車結構基礎上增加了液壓輪轂馬達前輪輔助驅動系統,基于該系統開發了工程化的整車動力系統控制策略并進行了實車試驗,驗證了液壓輔助驅動方案的可行性和所提控制策略的有效性,為液壓混合動力系統的深入研究奠定了基礎,為提升我國重型商用車的產品競爭力提供了重要的實踐指導.

2)在原后驅結構基礎上增加的前輪輔助液驅系統及相應的控制策略能夠實現合理的分時全驅且不干擾后驅系統,保證車輛的行駛安全性,在壞路面上提高通過性,同時不影響好路面上的經濟性行駛.

3)控制策略能夠準確識別駕駛員操作意圖,適時地啟動或關閉液驅系統,實現液壓單獨驅動(蠕行)、傳統車(自由輪)、聯合驅動(助力)等多種模式,且各模式間相互切換平穩迅速. 蠕行模式下,變量泵排量能夠良好跟隨蠕行手柄開度,實現車速控制;助力模式下,系統通過識別駕駛員的換擋動作自動進入旁通模式,保證了換擋平順性.

4)實車試驗中發現的由前進變為倒車過程中油路壓力沖擊現象為液壓混合動力汽車的工程化應用指出了優化方向.