受貽貝啟發(fā)的油水分離材料的制備及應(yīng)用

陳 京,陳靖雯,張靈聰,段照圓

(1. 天津科技大學理學院,天津 300457;2. 天津科技大學生物工程學院,天津 300457;3. 天津科技大學化工與材料學院,天津 300457)

近年來,海上漏油事故頻發(fā),各類油分散到水中難以分離,這對環(huán)境造成了巨大危害[1-2].如何高效地進行油水分離成為當今重大課題之一.國內(nèi)外許多課題組開始研究新型油水分離材料,特別是在仿生材料方面[3-6].等離子體處理、表面接枝、層層自組裝是目前表面修飾的主要方法[7-9],這些方法修飾后雖然能得到功能材料,但是存在反應(yīng)條件苛刻、流程復雜且不能用一種方法修飾所有基底的問題,尋找一種適應(yīng)于實際生產(chǎn)生活的油水分離材料尤為重要.

2004年,F(xiàn)eng等[10]以含氟材料為原料,制備了一種新型的硬質(zhì)涂層網(wǎng)膜界面材料.通過該方法制得的網(wǎng)膜具有超疏水性和超親油性的納米結(jié)構(gòu)粗糙表面.2016年,Shi等[11]受貽貝的黏附性啟發(fā),將二氧化鈦納米顆粒直接錨定在聚偏氟乙烯(PVDF)濾膜的表面,使得疏水性的聚合物膜具有親水性,然后引入硅烷偶聯(lián)劑 KH550進行改性,使濾膜由親水轉(zhuǎn)變?yōu)槌H水.超親水性聚偏氟乙烯濾膜可用于由多種表面活性劑組成的穩(wěn)定水包油乳狀液的分離,其分離效率接近于 99%.但以上兩種方法存在膜的耐高溫能力差、制備過程較為復雜等問題.

在長時間海上航行的船體底部,經(jīng)常會有一些貽貝黏附在表面上,極難清理.貽貝能黏附在船體表面上,是因為其足絲中含有一種黏附蛋白.這種蛋白因含有3,4-二羥基-L-苯丙氨酸(DOPA)和賴氨酸殘基而具有超強的黏附力,而多巴胺在結(jié)構(gòu)上具有鄰苯二酚和賴氨酸殘基,使其具有貽貝黏附蛋白超強黏附力的特性[12].許多研究者[13-18]將多巴胺聚合在高分子聚合物的表面上,形成了含氨基、亞氨基、兒茶酚等結(jié)構(gòu)的聚多巴胺納米層,利用這些基團的活性,在高分子聚合物的表面上接枝一些功能化基團的分子,如含有羧基、氨基或亞氨基等基團的分子,達到表面功能化修飾的目的[17-18].

2007年,眾多研究者受貽貝的超強黏附機理[19]的啟發(fā),通過多巴胺自聚合,將一些疏水基或親水基連接到聚氨酯海綿上,使表面疏水化或親水化.由于海綿具有高度的多孔結(jié)構(gòu),同時具有超疏水性和強大的機械穩(wěn)定性,因此其對油/有機溶劑的吸收能力強,是去除水中油性污染物的良好吸附劑.2007年,Pipatchanchai等[20]采用有機硅烷水性分散體和氣相二氧化硅對棉織物進行涂膜,使織物具有疏水性,然后加入涂層劑,涂層織物分批處理 24h,硅醇基團與氣相硅醇基團之間發(fā)生縮合反應(yīng),從而使硅顆粒疏水.織物洗滌 10次后,涂層依然穩(wěn)定.2014年,Huang[21]將多巴胺和正十二烷基硫醇在堿性環(huán)境中共聚,在聚氨酯海綿表面生成具有十二烷基硫醇的聚多巴胺(PDA)納米聚集體,制備一種具有表面層次結(jié)構(gòu)的超疏水海綿,其結(jié)構(gòu)表面與荷葉的化學拓撲結(jié)構(gòu)相似.此創(chuàng)新海綿具有優(yōu)異吸收能力、高選擇性、良好的可回收性和對腐蝕環(huán)境的惰性.2010年,Kang等[22]提出了簡單的一步超疏水的表面改性方法,在超疏水表面上生成聚多巴胺,使超疏水表面親水化.改性的超疏水表面模擬了納米布沙漠甲蟲表皮的集水機理作為一個集水裝置的一部分.這類受貽貝啟發(fā)的油水分離材料制備簡便,具有較強的應(yīng)用性.

2013年,Yang等[23]在多巴胺/聚乙烯亞胺修飾的表面上進行簡單的仿生硅離子工藝制備了二氧化硅修飾的超親水性和水下超疏油性的聚丙烯微濾膜,其分離效率在 99%以上,濾膜的破油壓力也相對較高,達到 0.16MPa,具有很大的應(yīng)用潛力.Cao等[24]在金屬網(wǎng)表面沉積一層聚多巴胺,然后再用正十二烷基硫醇進行二次修飾,得到的疏水親油濾膜,使用 30次后分離效率仍然很高,侵入壓力(2.2kPa)相對較高,可以實現(xiàn)大量油水混合物的高效分離.這表明受貽貝啟發(fā)制備的油水分離膜具有良好的穩(wěn)定性,對處理極端環(huán)境下的油水混合物具有很好的前景.

在常用的有機高分子濾膜中,聚四氟乙烯熱穩(wěn)定性高,耐酸堿性優(yōu)異,因此,本文選擇聚四氟乙烯濾膜作為基底,受貽貝的超強黏附機理的啟發(fā)[19],首先,將多巴胺自聚產(chǎn)生的聚多巴胺黏附在表面能極低的聚四氟乙烯濾膜上.聚多巴胺之所以能牢牢地黏附在其表面上,主要是由于聚多巴胺的超強黏附性所決定的[25].然后,在聚多巴胺濾膜表面上接枝疏水基,最終成功制備出應(yīng)用于極端惡劣環(huán)境下的具有疏水親油性的高效油水分離材料.

1 材料與方法

1.1 試劑與儀器

多巴胺鹽酸鹽(純度 98%)、1-癸硫醇(純度96%)、三羥甲基氨基甲烷(純度 99.5%),北京百靈威科技有限公司;實驗所用其他試劑均為分析純.

1.2 油水分離材料的制備

1.2.1 聚多巴胺濾膜的制備

聚四氟乙烯濾膜分別用丙酮、乙醇超聲清洗5min,在 40℃的環(huán)境下將濾膜烘干,放入 60mL 10mmol/L的Tris溶液(pH=8.5)中,加入120mg多巴胺鹽酸鹽,在室溫下反應(yīng)40h后取出,用蒸餾水清洗濾膜表面.在室溫下干燥,制備出聚多巴胺濾膜.

1.2.2 改性聚四氟乙烯濾膜的制備

將制備出的聚多巴胺濾膜放入 60mL、pH=13的氫氧化鈉溶液中,加入1000μL的1-癸硫醇,在室溫下浸泡6h后取出,依次用丙酮、乙醇清洗表面,室溫下干燥,得到改性聚四氟乙烯濾膜.

1.3 測試與表征

1.3.1 改性聚四氟乙烯濾膜的接觸角測試

通過接觸角測量儀測量改性聚四氟乙烯濾膜的接觸角.測試條件為室溫,每種孔徑取 10片濾膜作為樣本進行測量,結(jié)果取其平均值.

1.3.2 改性聚四氟乙烯濾膜的XPS電子能譜測試

式中:分別為兩級最小差及兩級最大差;ρ∈[0,1]為分辨系數(shù),一般ρ取0.5,ρ越大,分辨率越大;ρ越小,分辨率越小。

使用 X射線光電子能譜測量儀分別對聚四氟乙烯濾膜、聚多巴胺濾膜、改性聚四氟乙烯濾膜表面進行元素分析.激發(fā)源為 Al Kα X 射線,功率約300W.分析時的基礎(chǔ)真空度為3×10-7Pa.

1.3.3 改性聚四氟乙烯濾膜的通量測定

在常壓下,將制得的改性聚四氟乙烯濾膜放置于溶劑過濾器中.使用體積比為1∶1的CCl4和水的混合液進行測試.測定過濾一定量的油水混合物的時間,計算改性聚四氟乙烯濾膜的通量.

1.3.4 改性聚四氟乙烯濾膜的分離效率測定

分別取正己烷、植物油、汽油、石油醚、氯仿分別與水混合配成 1∶1的油水混合物.將不同孔徑的改性聚四氟乙烯濾膜放置于溶劑過濾器中,取過濾后的水樣,使用紅外測油儀測定水中油的百分比.

1.3.5 改性聚四氟乙烯濾膜的穩(wěn)定性測試

在常壓下,將制得的改性聚四氟乙烯濾膜放置于溶劑過濾器中,每張濾膜分別使用體積比為 1∶1的CCl4和水的混合液進行 20次通量測試.得到分離次數(shù)與通量的關(guān)系.將濾膜分別用 4mol/L和 2mol/L的鹽酸或氫氧化鈉溶液處理后,再次進行通量測試,得到不同處理方式對通量的影響.

2 結(jié)果與討論

2.1 聚四氟乙烯濾膜改性過程與機理

油水分離機理示意圖如圖1所示,為了將疏水基團接枝到聚四氟乙烯表面上,受貽貝的黏附機理[20]的啟發(fā),首先在聚四氟乙烯濾膜的表面上聚合一層多巴胺分子.在 Tris溶液中加入多巴胺鹽酸鹽后,最終溶液的顏色變?yōu)樯詈稚@是由于多巴胺被氧氣氧化成醌類所致[26].

聚多巴胺分子與表面黏附得十分牢固,因此,可以利用聚多巴胺作為理想基底進行疏水修飾.在 pH為 13的環(huán)境下,巰基失去質(zhì)子后,與多巴胺進行Michael加成.通過控制 pH來實現(xiàn)巰基與表面上的聚多巴胺發(fā)生 Michael加成反應(yīng),從而實現(xiàn)將疏水的烷基連接到聚四氟乙烯濾膜表面,使原本親水的聚四氟乙烯轉(zhuǎn)變?yōu)槭杷牧希晒崿F(xiàn)油水混合物的分離.Zhang等[27]首次報道了硫醇化合物結(jié)合 Michael加成對碳納米管的表面改性,成功地制備了水分散碳納米管和有機分散碳納米管.油水分離裝置及過程如圖2所示.

圖1 油水分離機理示意圖Fig. 1 Schema of oil-water separation mechanism

圖2 油水分離裝置及過程圖(水被標記為藍色)Fig. 2 The device and the process diagram of oil-water separation(water is marked blue)

2.2 改性聚四氟乙烯濾膜的表征

2.2.1 改性聚四氟乙烯濾膜的接觸角測試

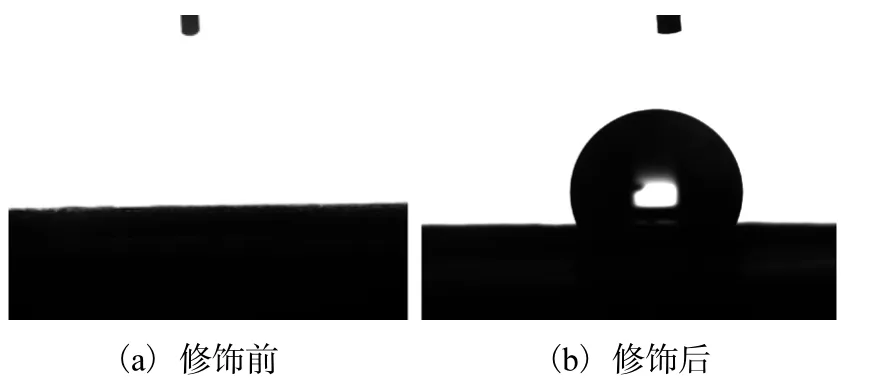

室溫下,對聚四氟乙烯濾膜的接觸角和改性聚四氟乙烯濾膜進行接觸角測試,測試結(jié)果如圖 3所示.實驗選用的聚四氟乙烯濾膜是親水的,經(jīng)過第一步多巴胺聚合反應(yīng)后,在濾膜表面生成聚多巴胺納米層,此時聚多巴胺濾膜的接觸角如圖 3(a)所示,接觸角為 0°.聚多巴胺濾膜再經(jīng)過 1-癸硫醇改性后,改性聚四氟乙烯濾膜的接觸角如圖 3(b)所示,接觸角由 0°變?yōu)?114.9°.這表明改性聚四氟乙烯濾膜具有疏水親油性.

圖3 修飾前后的接觸角Fig. 3 Contact angle before and after modification

2.2.2 改性聚四氟乙烯濾膜的XPS測試

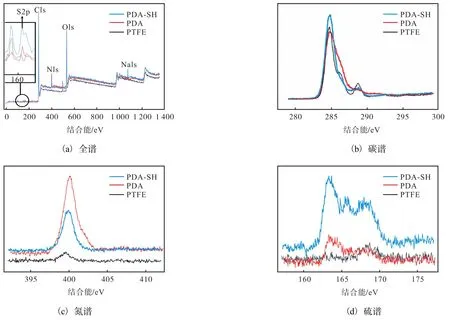

聚四氟乙烯濾膜、聚多巴胺濾膜、改性聚四氟乙烯濾膜的XPS光譜如圖4所示.圖4(a)是濾膜表面的全譜.經(jīng)過多巴胺修飾,氮元素的峰強增加,經(jīng)過1-癸硫醇改性,硫元素的峰強明顯增加,并在1071eV處出現(xiàn)了 Na的信號,這是因為反應(yīng)過程中,為維持 pH=13的環(huán)境,加入了氫氧化鈉而產(chǎn)生的.從圖 4(b)中可以比較出碳元素含量的變化.聚四氟乙烯濾膜經(jīng)過多巴胺修飾后,聚多巴胺濾膜表面碳元素的含量略有升高.經(jīng)計算,碳含量從 71.59%升高到 71.80%.聚多巴胺濾膜經(jīng)過 1-癸硫醇改性后,改性聚四氟乙烯濾膜表面碳元素含量略有下降,經(jīng)計算,碳含量從71.80%降至 71.28%.圖4(c)表明了多巴胺修飾、1-癸硫醇改性前后的氮元素變化.可以看出,聚多巴胺濾膜、改性聚四氟乙烯濾膜氮元素的含量均明顯升高,經(jīng)計算,經(jīng)過多巴胺修飾后氮含量從0.86%升至7.52%.經(jīng)過1-癸醇改性后,氮含量從 7.52%降至 3.60%,這是由于不含有氮元素的 1-癸硫醇連接到聚多巴胺上,造成氮的含量降低.但其氮含量高于聚四氟乙烯濾膜表面的氮含量,這是因為改性聚四氟乙烯濾膜表面上黏附了聚多巴胺,造成改性聚四氟乙烯濾膜的氮含量高于聚四氟乙烯濾膜的氮含量.從圖4(d)中看出,聚四氟乙烯濾膜經(jīng)過多巴胺修飾后,硫元素的含量無明顯變化,經(jīng)過 1-癸硫醇改性后,改性聚四氟乙烯濾膜的硫元素含量有所升高,經(jīng)計算,硫含量從0.4%升至1.45%.這表明1-癸硫醇成功連接到聚多巴胺濾膜上.

圖4 濾膜的XPS光譜圖Fig. 4 XPS spectrogram of the filtration membrane

2.3 聚四氟乙烯濾膜的孔徑對通量的影響

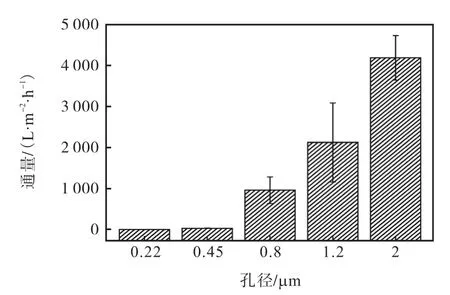

改性聚四氟乙烯濾膜的孔徑主要取決于未被修飾的聚四氟乙烯濾膜的孔徑.本次實驗選用不同孔徑的聚四氟乙烯濾膜,經(jīng)過多巴胺修飾、硫醇疏水改性后,進行通量測試,結(jié)果如圖5所示.由圖5可知:隨著濾膜的孔徑增加,通量增大.在進行油水分離測試時,油與改性聚四氟乙烯濾膜表面接觸后,受表面張力和表面浸潤性的共同影響,油先在孔徑內(nèi)形成液柱,隨著油在表面浸潤量增加,膜孔底部壓力變大,當液柱內(nèi)液體的表面張力小于其重力時,油從膜孔流出,水不能浸潤表面形成液柱,因此水不會隨著油一起流出,從而可以達到油水分離的目的.從圖 5中可以看出:當濾膜的孔徑為 0.22μm 時,濾膜通量為12.5L/(m2·h). 當濾膜孔徑小于 1.2μm 時,濾膜通量偏低,不適用于實際生產(chǎn)生活中大量含油廢水分離.當選用孔徑為 2μm 時,所對應(yīng)的濾膜通量最大,為4159.7L/(m2·h),有望應(yīng)用于實際生產(chǎn)生活中的油水分離.但如果孔徑繼續(xù)無限增大,會造成水分子透過膜孔,分離效率大大降低,不能進行有效分離.

圖5 孔徑與通量的關(guān)系Fig. 5 Relationship between pore diameter and flux

2.4 改性聚四氟乙烯濾膜的油水分離效率測試

將孔徑為2μm的改性聚四氟乙烯濾膜作為過濾裝置濾膜,分別測試其對不同種類油水混合物的分離效率,結(jié)果如圖6所示.

圖6 改性聚四氟乙烯濾膜對不同種類油的分離效率Fig. 6 Separation efficiency of modified PTFE filtration membrane for different oils

由圖6可知:改性聚四氟乙烯濾膜對不同種類油的分離效率均在96.7%以上.在相同條件下對氯仿的分離效率最高,為 98.5%;對汽油的分離效率最低,為 96.7%,這是因為汽油具有較高的黏度,易黏著在孔徑內(nèi),當水分子在表面時,受重力影響,黏著在孔徑內(nèi)的汽油會帶走少量水分子,造成分離效率降低.

2.5 改性聚四氟乙烯濾膜的穩(wěn)定性測試

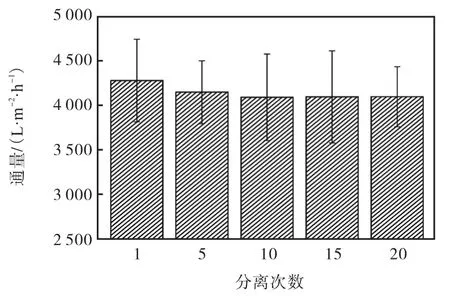

改性聚四氟乙烯濾膜的重復性測試結(jié)果如圖 7所示.從圖 7可以看出:濾膜的通量并未因測量次數(shù)的增加而大幅減小.在 2μm 改性聚四氟乙烯濾膜的20次重復分離過程中,分離 10次后的通量最低,為4080.4L/(m2·h).濾膜通量從最初值 4267.2L/(m2·h)衰減至 4080.4L/(m2·h),衰減率僅為 4.4%.這主要是因為隨著分離次數(shù)的增加,少部分的油分子附著在改性聚四氟乙烯濾膜的膜孔內(nèi)導致的.而分離 15次和 20次的濾膜通量維持在 4086.2L/(m2·h)附近,不再發(fā)生較大幅度的變化.這是由于改性聚四氟乙烯濾膜對少部分油分子的吸附達到飽和所致.

圖7 分離次數(shù)與通量的關(guān)系Fig. 7 Relationship between separation times and flux

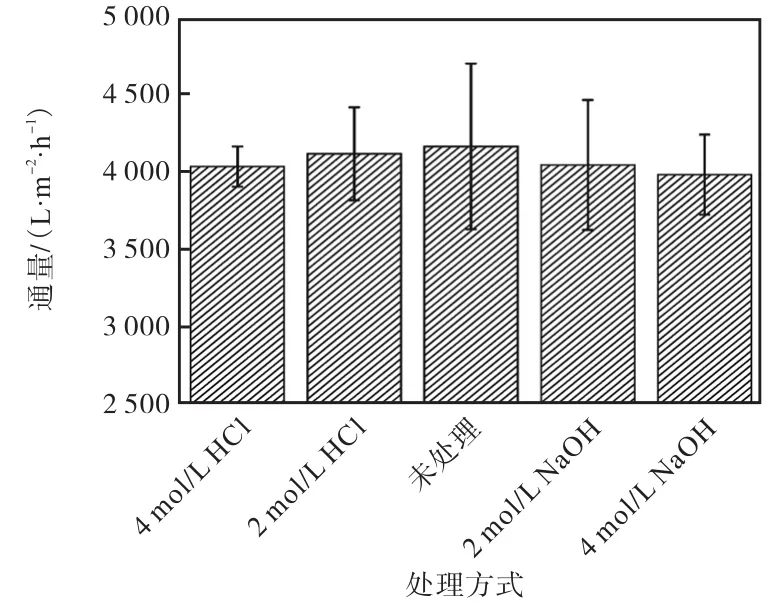

將孔徑為 2μm 的改性聚四氟乙烯濾膜分別在2、4mol/L的鹽酸或氫氧化鈉溶液中浸泡12h后,對改性聚四氟乙烯濾膜的耐酸堿性進行測試,測量不同處理方式對改性聚四氟乙烯濾膜通量的影響,結(jié)果如圖8所示.

圖8 不同處理方式對通量的影響Fig. 8 Influnce of different treatment methods on flux

由圖 8可見:當酸或堿濃度分別為 2mol/L時,酸使通量平均下降1.16%,堿使通量平均下降 2.88%,通量均在 4039.9L/(m2·h)以上.當酸或堿濃度分別為4mol/L時,酸使通量平均下降3.15%,堿使通量平均下降 4.40%,但通量均維持在 3976.7L/(m2·h)以上.這主要是由于純的聚四氟乙烯濾膜是疏水的[28],而實驗采用的親水型聚四氟乙烯濾膜是在生產(chǎn)過程中采用親水聚酯作為支撐物制成的,聚酯在強酸堿的環(huán)境下不穩(wěn)定造成的[28].隨著酸堿濃度的升高,改性聚四氟乙烯濾膜的支撐物被酸堿腐蝕,產(chǎn)生的少量降解產(chǎn)物黏附在膜孔內(nèi)[28],使平均孔徑減小,造成通量的降低.在同濃度的酸堿環(huán)境下,改性聚四氟乙烯濾膜耐酸性更強,這也是由于聚酯在堿性條件下更易被腐蝕所導致的[29].這些優(yōu)異的性能體現(xiàn)了聚四氟乙烯具有超強的耐腐蝕性.這種較強的耐酸堿性使得改性聚四氟乙烯濾膜可以應(yīng)用于更為復雜的環(huán)境中.

3 結(jié) 語

通過簡便的方法對聚四氟乙烯濾膜進行修飾、改性后制備出具有疏水親油性的改性聚四氟乙烯濾膜并進行表征.通過研究改性聚四氟乙烯濾膜的孔徑對分離通量的影響,發(fā)現(xiàn) 2μm 的分離通量達到最佳,為 4159.7L/(m2·h),適合應(yīng)用于大量含油廢水的分離.在研究改性聚四氟乙烯濾膜對不同種類油水混合物的分離效率影響時,發(fā)現(xiàn)分離效率均高于96.7%. 在相同條件下對氯仿的分離效率最高,為98.5%;對汽油的分離效率最低,為 96.7%.在穩(wěn)定性測試中發(fā)現(xiàn),改性聚四氟乙烯濾膜的重復性優(yōu)良,分離 20次后,通量均在 4080.4L/(m2·h)以上.分離15~20次的通量基本穩(wěn)定在 4086.2L/(m2·h)附近.在耐酸堿性測試中發(fā)現(xiàn),在 4mol/L的鹽酸或氫氧化鈉中,分離通量可以達到 3976.7L/(m2·h)以上.同濃度的酸堿相比,改性聚四氟乙烯濾膜的耐酸性更強.這些優(yōu)異的性質(zhì),使制備出的改性聚四氟乙烯濾膜有望應(yīng)用于極端惡劣環(huán)境中的油水分離.