基于機器視覺的服裝樣片輪廓特征數據采集系統

高 鵬,王永強,周聰玲,王中帥

(天津科技大學機械工程學院,天津 300222)

服裝紙樣是裁剪的重要依據,也是服裝各組成部分最具體的二維展現,同時也關乎服裝成品的版型尺寸.服裝的計算機輔助設計、制造越來越受到人們的關注[1],其中服裝二維樣片的矢量化錄入是關鍵技術之一[2].矢量化過程可將服裝二維樣片特征數據進行數字化錄入并最終生成 CAD文件,后期通過修改、編輯等操作達到再設計的目的.

目前行業內的服裝樣片矢量化錄入大多采用數字化儀人工錄入的方式,其效率及精度受人為因素影響很大[3].本文研發的基于機器視覺的非接觸矢量化錄入系統使得上述問題得到解決.該系統只需獲取二維服裝樣片的圖像,自動處理形成服裝 CAD所需的矢量化文件,并且能夠自動分類識別,為服裝行業大數據提供服務.

1 系統構成及功能

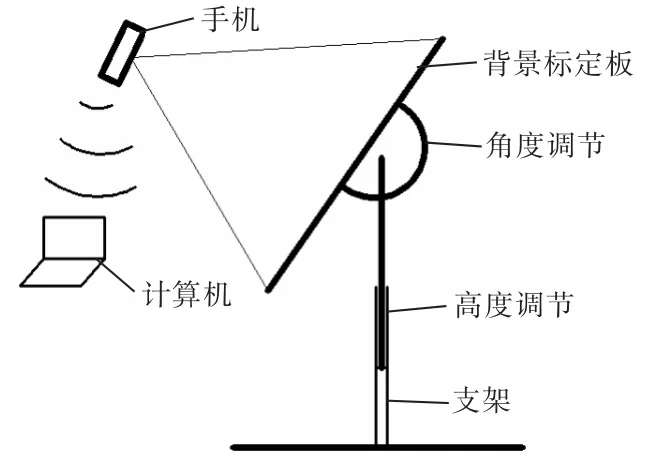

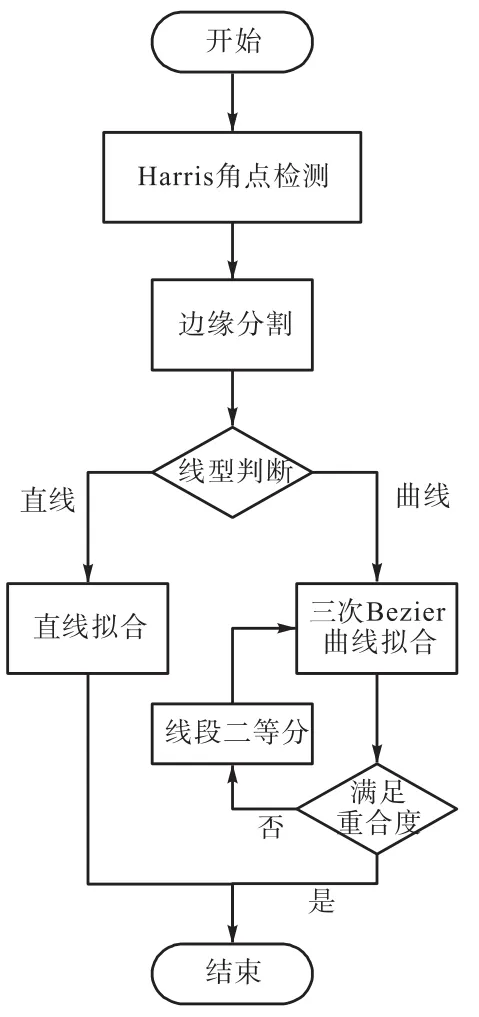

系統包括圖像獲取、預處理、標定、矢量化、數據類型轉換及形狀特征識別分類等模塊,可滿足服裝CAD軟件的需求.考慮到系統的性價比及圖像采集的便捷性[4],用手機相機代替工業相機作為拍攝工具.同時考慮數據傳輸的便捷性及目標樣片獲取的完整性,通過在拍攝時設置取景框可保證在視野范圍內的布滿率并通過傳輸直接到處理端.系統通過自動生成虛擬網格,利用光-像平面標定法可滿足測量精度[5].在服裝樣片特征數據矢量化過程中,本文依據服裝設計的相關知識將樣片邊緣曲線進行擬合逼近,同時針對復雜曲線使用多次迭代逼近擬合的方法,提高了擬合的重合度并將分段凸點進行平滑處理提高線條整體光順性.在分類識別階段,根據特征利用神經網絡技術對服裝樣片進行自動分類[6],方便后期的數據分析與檢索.系統的工作流程如圖 1所示.硬件系統結構示意圖如圖2所示.

圖1 系統工作流程圖Fig. 1 Work flow of the system

圖2 硬件系統結構示意圖Fig. 2 Structure diagram of the hardware system

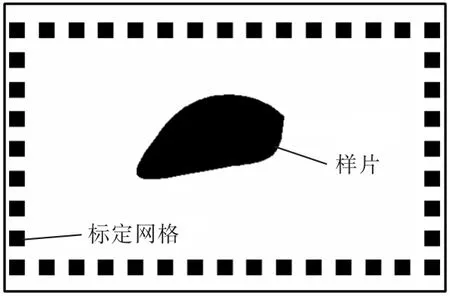

硬件系統包括支架、標定板、調節裝置等.調節裝置具有角度與高度調節功能,可適應不同操作者.支架起整體支撐作用.背景標定版選用白色半透明磁性板并將標定網格噴涂其表面,配有背光光源,方便標定過程,其背景標定板示意圖如圖3所示.

圖3 背景標定板示意圖Fig. 3 Background diagram of the calibration board

2 原理及方法

根據系統整體工作流程圖,硬件系統拍攝樣片圖像后,交由軟件系統完成處理的全過程并生成矢量化文件.

(1)圖像獲取及預處理:為獲取樣片圖像并提高系統經濟性與便捷性,系統利用手機相機獲取樣片圖像,并通過無線網絡傳送至計算機,進行二值化,邊緣提取及排序等操作.

(2)系統標定:采用光-像平面標定法是為了建立物像平面間對應關系,針對大場景測量采用生成虛擬網格的方法,保證系統的測量精度.

(3)矢量化:為實現圖像邊緣輪廓的矢量化,針對邊緣曲線進行角點檢測、線段分割、直曲擬合等過程,對邊緣線條進行拆分擬合.

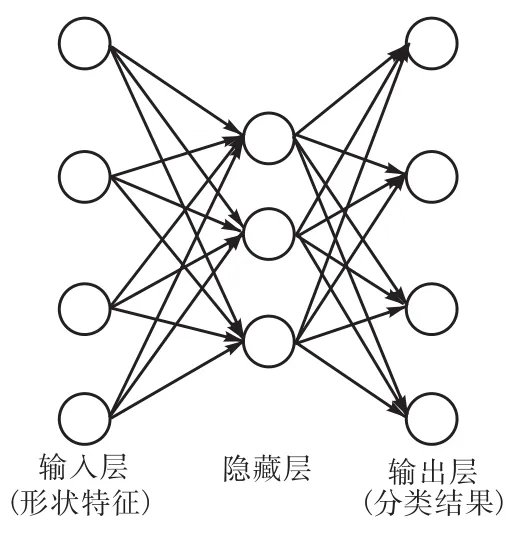

(4)識別分類:為減少后期樣片矢量化文件的人工分類操作,系統根據不同服裝及不同部位樣片形狀的差異,提取樣片圖像中具有尺度不變性的形狀特征,通過 MLP多層感知器進行學習,達到分類的目的.

(5)數據格式轉換:為了生成適用于服裝設計CAD軟件中的DXF文件,實現數據格式的轉換[7].

2.1 圖像獲取及預處理

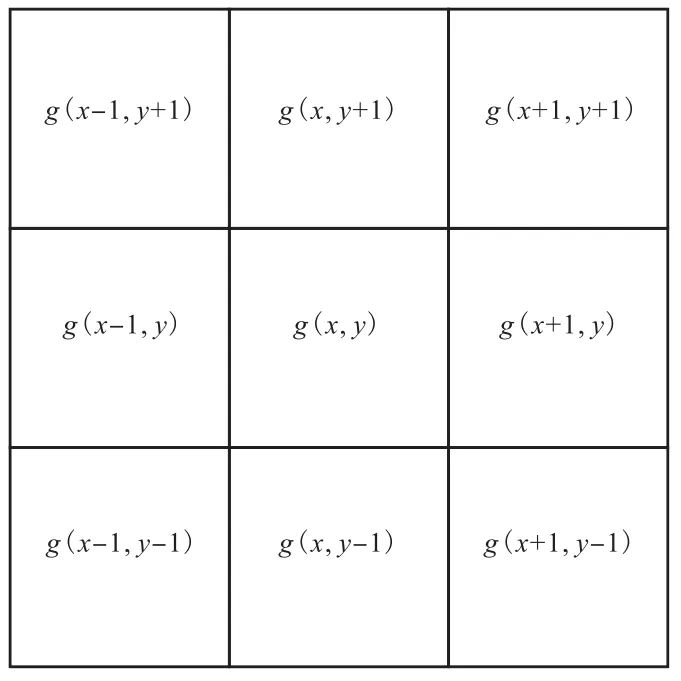

針對獲取的圖像,利用二值化方法濾除圖像噪聲,同時實現目標與背景的分割.目標圖像邊緣曲線描述了樣片的輪廓特征,針對具有全封閉特征的服裝樣片邊緣進行檢測,適合采用 8-鄰域聯通方法進行.其原理為判斷像素間的連接關系是否滿足 8-鄰域的連接原則:假設圖像中當前像素點為 g(x,y),那么習慣上將距其像素距離為 1的 4個像素點 g(x-1,y)、g(x+1,y)、g(x,y-1)、g(x,y+1)以及其對角臨近的 4 個像素點 g(x-1,y-1)、g(x-1,y+1),g(x+1,y-1)、g(x+1,y+1)稱為 8-鄰域像素點.當前像素是否為邊緣的判斷依據在其 8-鄰域內有部分像素點在目標區域內,也有部分像素在背景區域內,據此可實現檢測邊緣.8-鄰域的連接形式如圖4所示.

圖4 8-鄰域連接形式Fig. 4 8-neighborhood connection form

2.2 系統標定

通常情況下,二維光像平面的標定只需通過尋找圖像坐標系與世界坐標系對應的4個角點,求出變換矩陣即可實現,但是偏離角點越遠的點測量精度越低.鑒于部分服裝樣片實際尺寸較大,為保證系統測量精度,本文采用虛擬網格標定法,如圖5所示.

圖5 虛擬網格標定法Fig. 5 Virtual grid calibration method

利用噴涂在測量區域邊界上的黑白實體方框,在其所包圍的有效測量區域內部產生若干虛擬如圖 5所示細線網格,然后通過每個虛擬網格上的4個角點實現上述對應關系,可求解出若干個變換矩陣.后期對于任何一個測量點可首先判斷其處于哪個虛擬網格內,再利用該變換矩陣求取其世界坐標,該方法可有效提高測量精度.坐標系xoy和坐標系x'o'y'分別為圖像坐標系及世界坐標系.

2.3 矢量化

矢量化主要包括角點檢測、邊緣分割、直曲擬合等過程.其中角點檢測目的是為了尋找不同線段間的轉折點.Harris角點檢測算法是一種有效的角點檢測算法,其通過利用局部窗口在圖像移動時不同的灰度值變化以確定角點位置.其表達式為

式中:w (x ,y)為窗口函數;g (x + u ,y + v )為平移后的圖像灰度;g (x ,y)為圖像灰度.

應用 Harris角點檢測算子對樣片的邊緣輪廓圖像進行角點檢測,而角點則是輪廓邊緣中不同線段間的分割點.在獲得角點后,可通過角點對邊緣進行分割,使其變成獨立的線段,而后進行擬合建立模型.

對于直線其擬合模型較為簡單,可用式(2)表示

式中:P1、P2為線段起始和終止點,t ∈ [ 0 , 1].

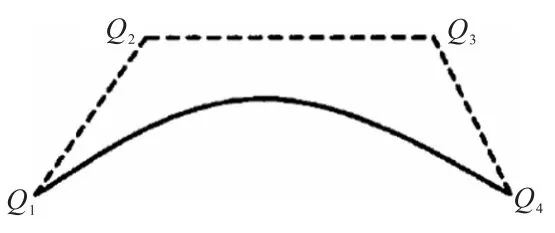

針對樣片的邊緣曲線,服裝 CAD系統中常用的曲線模型主要為三次 Bezier曲線,由于其具有可控性強、線型平滑直觀、設計修改方便的優點而被普遍用于服裝CAD曲線的生成中.三次Bezier曲線控制點及曲線形式如圖6所示.

圖6 三次Bezier曲線Fig. 6 Cubic Bezier curve

其表達式為

式中:Q1、Q2、Q3、Q4為多邊形控制點,t ∈ [ 0 , 1].生成曲線的形狀是由控制點 Q所決定的,而其控制點的獲取由其邊緣點求出,邊緣點與控制點的關系為

式中:P1、P2、P3、P4為曲線邊緣點,Q1、Q2、Q3、Q4為曲線控制點,t1, t2∈ [ 0 ,1].若取 P1、P2為邊緣等分點,則 t1=0.33,t2=0.67,通過已知條件求解上述方程,即可得出未知控制點 Q2、Q3.P1、Q1和 P4、Q4分別為邊緣點和控制點的起始和終止點,其為重合關系.

雖然三次 Bezier曲線對簡單的服裝曲線有著很好的擬合效果,但對于某些邊緣曲線用一條三次Bezier去整體擬合效果不佳,其重合度較低,該種邊緣曲線可定義為復雜邊緣曲線.針對這一問題,本文采用改進的多次迭代以三次 Bezier曲線逼近擬合的方法[8],將復雜曲線進行二等分操作后再分段用三次Bezier曲線進行擬合并判斷重合度[9],直到結果滿足要求.重合度可由決定系數R2及最大誤差δ表示,其表達式為

式中:PQ為擬合曲線點;PI為圖像邊緣像素點;為圖像邊緣像素點平均值;di為擬合點與圖像點間的像素距離;ti為線段中的像素點.文本中確定相關系數R2>0.99且最大誤差δ<2的像素距離為滿足重合度.

針對上述過程中所產生的若干等分點可能對線條整體光順造成的不良影響,后期采用邊緣濾波可以消除[9].矢量化過程流程如圖7所示.

圖7 矢量化流程Fig. 7 Vectorization process

2.4 樣片特征識別與分類

考慮到服裝設計大數據庫的需求,這些矢量化文件需要分類進行保存,可通過不同樣片間的形狀特征,如矩形度、圓度、不變矩等,利用人工神經網絡技術進行分類.數據庫的建立主要包含樣片名稱及其對應DXF文件,樣片最大尺寸為600mm×900mm,后期為完善數據庫可繼續添加布料、裁片數量等信息.人工神經網絡由輸入層、輸出層及若干隱層組成[10],其模型如圖8所示.

其中輸入層和輸出層必須存在,隱藏層可根據解決問題的復雜程度設置一層或多層.就本系統而言,輸入層為樣片的形狀特征:矩形度、圓度、不變矩,而輸出結果即為樣片的形狀特征通過隱層計算的分類結果.其不同層間存在權重 w及偏置 b,層間的傳遞關系為

式中:x為輸入值;w為權重系數;b為偏置;sigmoid為激活函數;A為輸出值.

圖8 神經網絡模型Fig. 8 Neural network model

神經網絡要解決的最基本問題是分類問題.將特征值傳入隱藏層中,通過帶有結果的數據來訓練神經網絡的參數(權重w及偏置b),使得輸出值與給定的結果一致,即可用來預測新的輸入值.

而針對服裝樣片的分類而言,對樣片的識別分類過程可簡述為

(1)輸入樣本,提取形狀特征[11].

(2)創建分類器,輸入形狀特征,劃分不同類.

(3)輸入識別圖像,提取形狀特征,用訓練結果對其分類.

形狀特征是區分不同樣片主要依據,不同部位的樣片間矩形度、圓度、不變矩等形狀特征[12]有很大差別,通過在不同樣片對這些特征的提取,并將其進行學習分類,可獲取在不同的拍攝環境具有平移、旋轉、縮放變換下的不變性的分類結果,滿足系統的分類要求.

2.5 數據格式轉換

鑒于服裝CAD軟件均將DXF格式的文件作為通用的數據接口文件,本系統將矢量化數據按照DXF文件的生成形式,以組碼、組值的形式生成DXF文件,滿足后續在服裝 CAD軟件中查看、編輯等需求.

3 實驗驗證

參照企業內部生產制造工藝流程有關規定,本文設定尺寸的測量精度誤差在1mm范圍內.

3.1 測量精度驗證

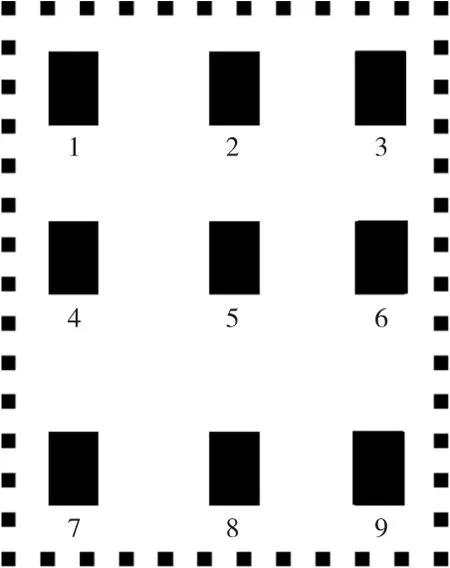

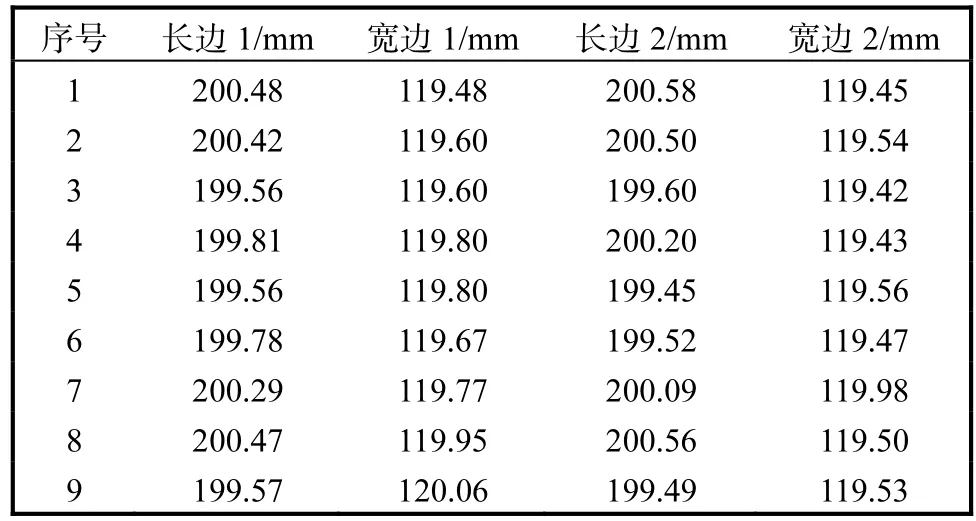

本系統設定的測量范圍:1100mm×1300mm.實驗中將 200mm×120mm的標準矩形樣板分別放置在背景標定板的9個不同的位置上,矩形塊尺寸由標尺測得,具有毫米級精度,標定塊的放置形式如圖9所示.

圖9 矩形塊位置Fig. 9 Rectangular block location

利用虛擬網格標定方法得到的測量數據見表1.其中表格序號對應圖 9中標號,表中長邊標準值為 200mm,寬邊標準值為 120mm.本實驗在改變光照條件下共進行了 5次實驗,其結果皆在精度范圍之內.

表1 標定實驗獲得測量數據Tab. 1 Calibration experiment for getting measurement data

通過表 1數據可知,測量最大誤差為 0.58mm,滿足1mm的系統需求.

3.2 擬合線條的重合度驗證

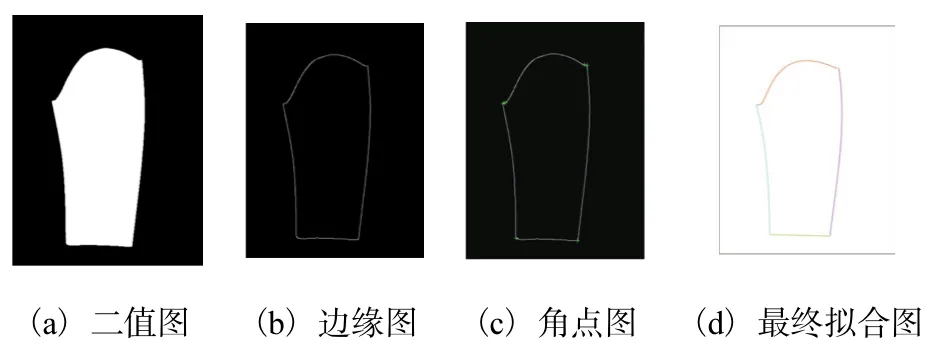

以“大袖膽布”樣片為例,其處理過程如圖10所示.初次擬合過程中直線與簡單曲線的擬合結果皆滿足 R2>0.99、δ<2的重合度要求,但對于如圖 11所示的上端復雜曲線,往往需要多次迭代以提高重合度.

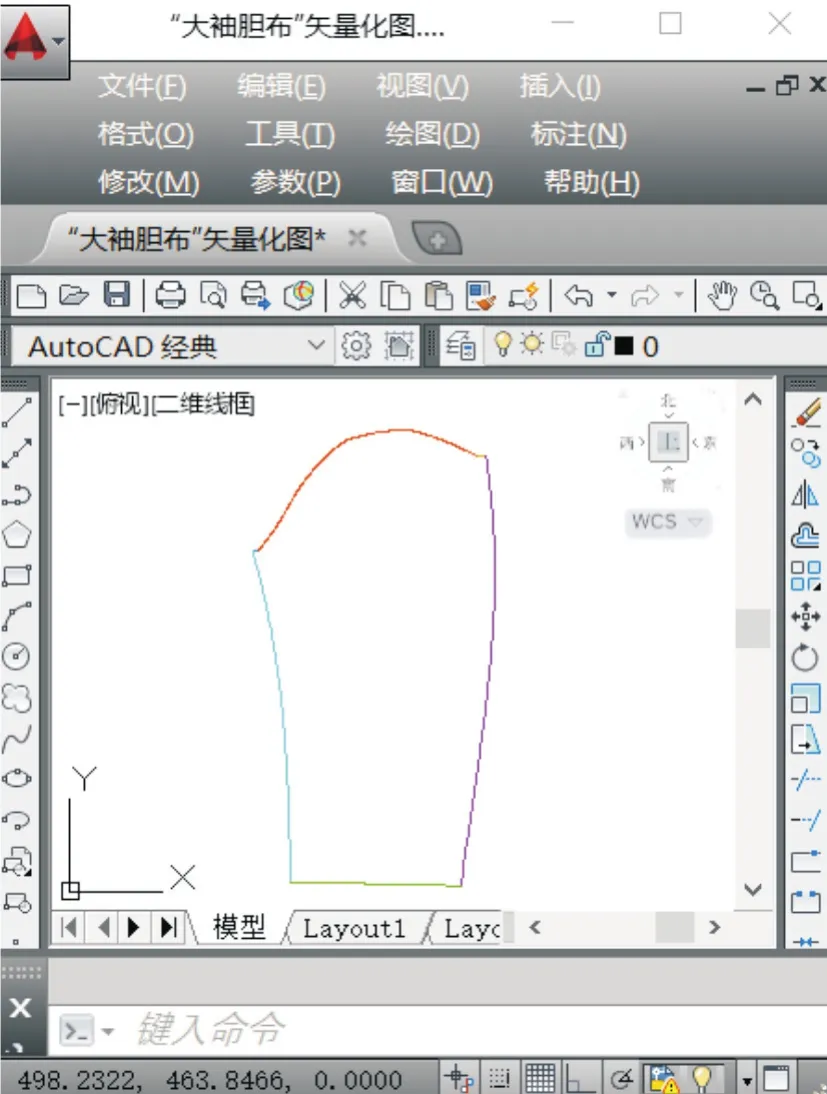

由圖 11可知:初次擬合后上端復雜曲線其 R2=0.485,δ=6.367,皆不滿足重合度;通過一次迭代后其 R2=0.994,δ=2.456,其 R2已滿足要求,但其 δ仍偏大;通過二次迭代其 R2=0.999,δ=1.610,已滿足要求,結束迭代.因此,通過迭代等分逼近操作,可有效提高擬合相關系數并減小最大誤差,上述復雜曲線重合度已滿足服裝樣片的擬合需求.圖像矢量化通過數據轉換至DXF文件,如圖12所示.

圖10 擬合實驗Fig. 10 Fitting experiment

圖11 原圖與擬合圖對比結果Fig. 11 Comparison results of the original map and the fitted map

圖12 圖像矢量化通過數據轉換至DXF文件Fig. 12 Image vectorization converted to DXF file through data conversion

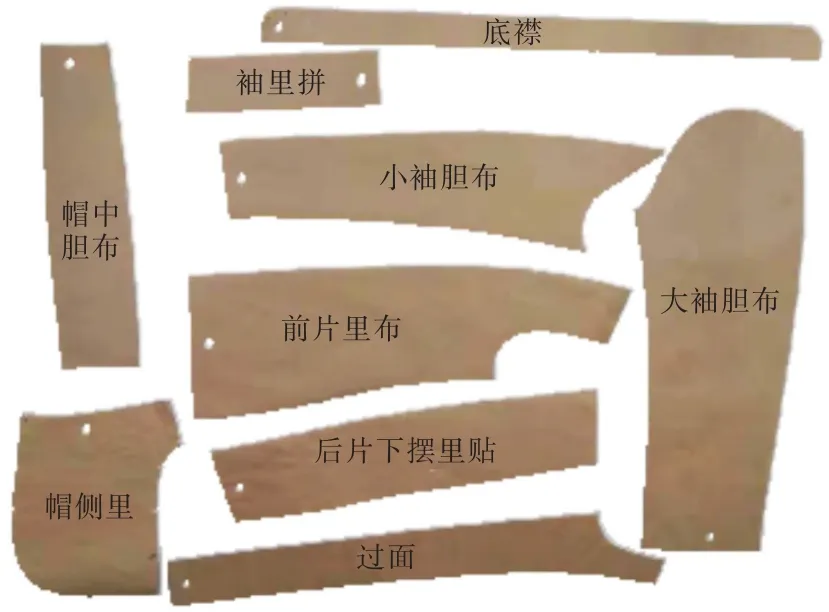

3.3 識別分類實驗驗證

在識別實驗階段,提取不同部位的服裝樣片如圖13所示.其不同部位的識別樣本數皆為 120,提取每個樣片,獲得其形狀特征進行學習分類,最后把每個樣片圖像在不同位置角度及尺度[14]變換下進行識別分類,其識別正確率皆為100%.

圖13 服裝樣片圖Fig. 13 Clothing sample graph

由實驗可以看出,由于選用具有尺度不變性的形狀特征,其識別結果準確度可以滿足不同樣片間的識別要求.尺度不變性特征指被測物圖像在進行平移、旋轉、縮放變換下仍保持不變的形狀特征,正如本文研究用以分類的矩形度、圓度、不變矩,保證被測物在不同條件下識別結果的準確性.

4 結 論

本文利用機器視覺檢測技術與神經網絡算法研發的非接觸式二維服裝紙樣矢量化錄入系統可替代傳統數字化儀,便捷、高效地實現了二維服裝紙樣特征數據的數字化錄入,具有較高的性價比.實驗結果表明,系統在1100mm×1300mm有效測量范圍內,圖像內包含待測信息并滿足一定尺度變換范圍下,其測量精度滿足<1mm 的要求,可推廣應用于服裝設計與制造行業,具有應用價值.