閘門結構的多學科優化設計

中國煤炭科工集團天地科技股份有限公司 北京 100013

閘門是工礦企業生產過程中重要的裝卸料設備,是物料流動控制環節不可或缺的部分。閘門結構設計中常采用類比法或經驗法,為了保證閘門結構強度安全可靠,選取的冗余系數往往偏大,加重設備整體負擔的同時造成了材料的極大浪費。筆者以有限元理論為基礎,利用三維建模軟件對閘門進行建模,然后導入有限元軟件進行計算分析,提取最大等效應力、位移和質量等參數,然后在多學科優化軟件[1-2]中對建模軟件和分析軟件進行集成,在滿足既定約束條件下優化結構設計變量,以達到減重的目的。

1 閘門結構

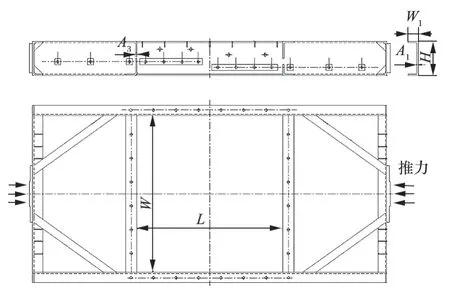

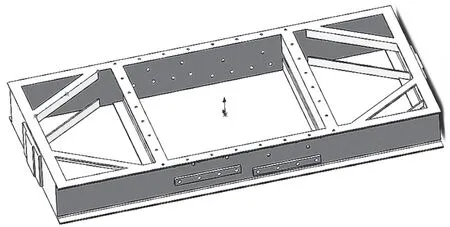

以某型常用閘門為例,其結構如圖 1 所示。閘門落料口尺寸L=1 200 mm,W=1 200 mm,質量MASS=480 kg,閘門結構所受物料壓力F1=90 kN,所受油缸推拉力F2=38 kN,載荷按照靜載荷考慮。在對閘門框架尺寸分析[3]以及現場常見問題總結后發現,影響閘門性能的主要參數有落料口尺寸、閘門框架梁尺寸和輔強角鋼的厚度。因此,對組成閘門結構的主要參數進行初始設計,如表 1 所列。

圖1 閘門結構Fig.1 Gate structure

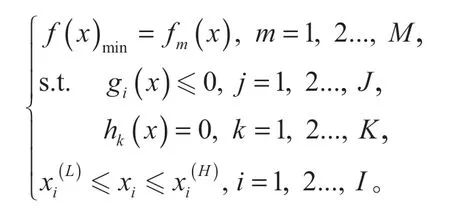

表1 閘門設計參數Tab.1 Design variables of gate mm

2 數學模型

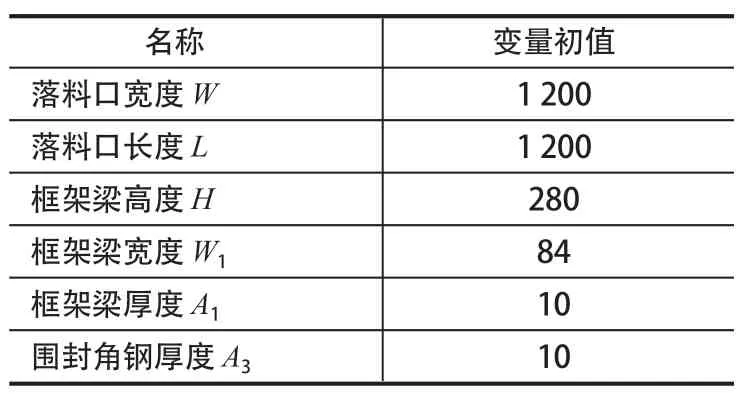

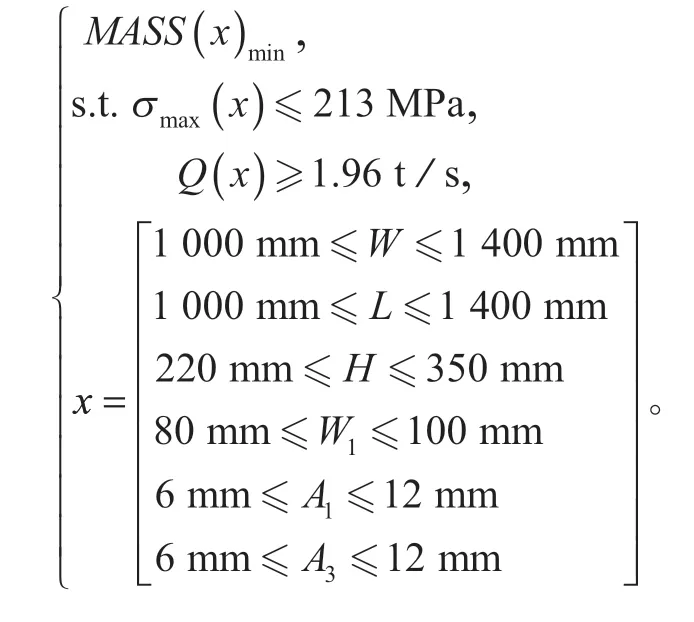

優化問題的數學模型可描述為

式中:s.t.為優化約束條件;xi為設計變量;為設計變量下限約束值;為設計變量的上限約束值。閘門結構優化的數學模型可表示為

式中:MASS為框架質量;σmax為框架等效應力的最大值;Q為物料的通過量。即找到最優的目標變量x使在滿足最大等效應力σmax(x)≤213 MPa,且最大通過流量σ(x)≥1.96 t/s (工藝要求流量)的約束條件下,得到最小質量。

3 有限元分析

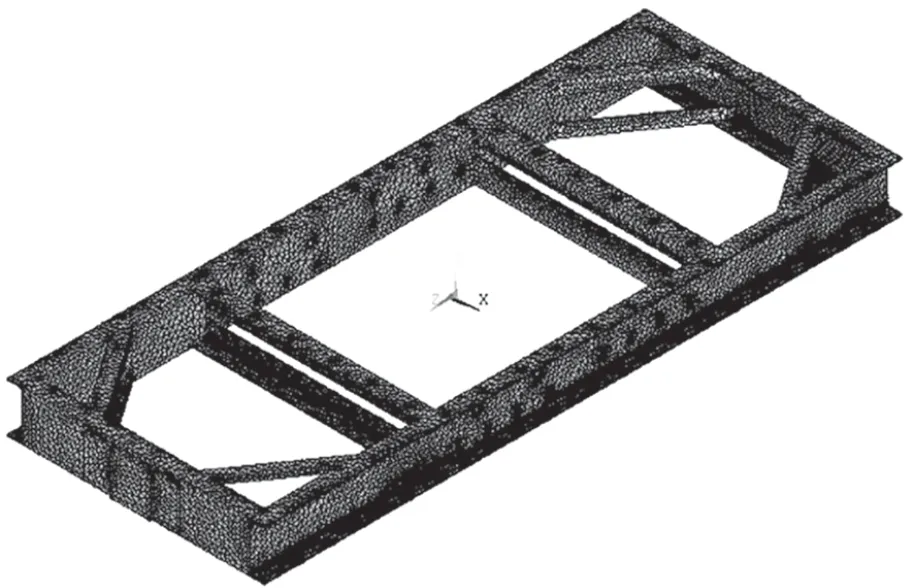

閘門結構三維模型如圖 2 所示。在有限元分析軟件中用 GUI 方式對閘門建立有限元模型,賦予材料屬性,采用 Solid187 單元進行網格劃分,如圖 3 所示。

圖2 閘門三維模型Fig.2 3D model of gate

圖3 網格劃分Fig.3 Grid generation

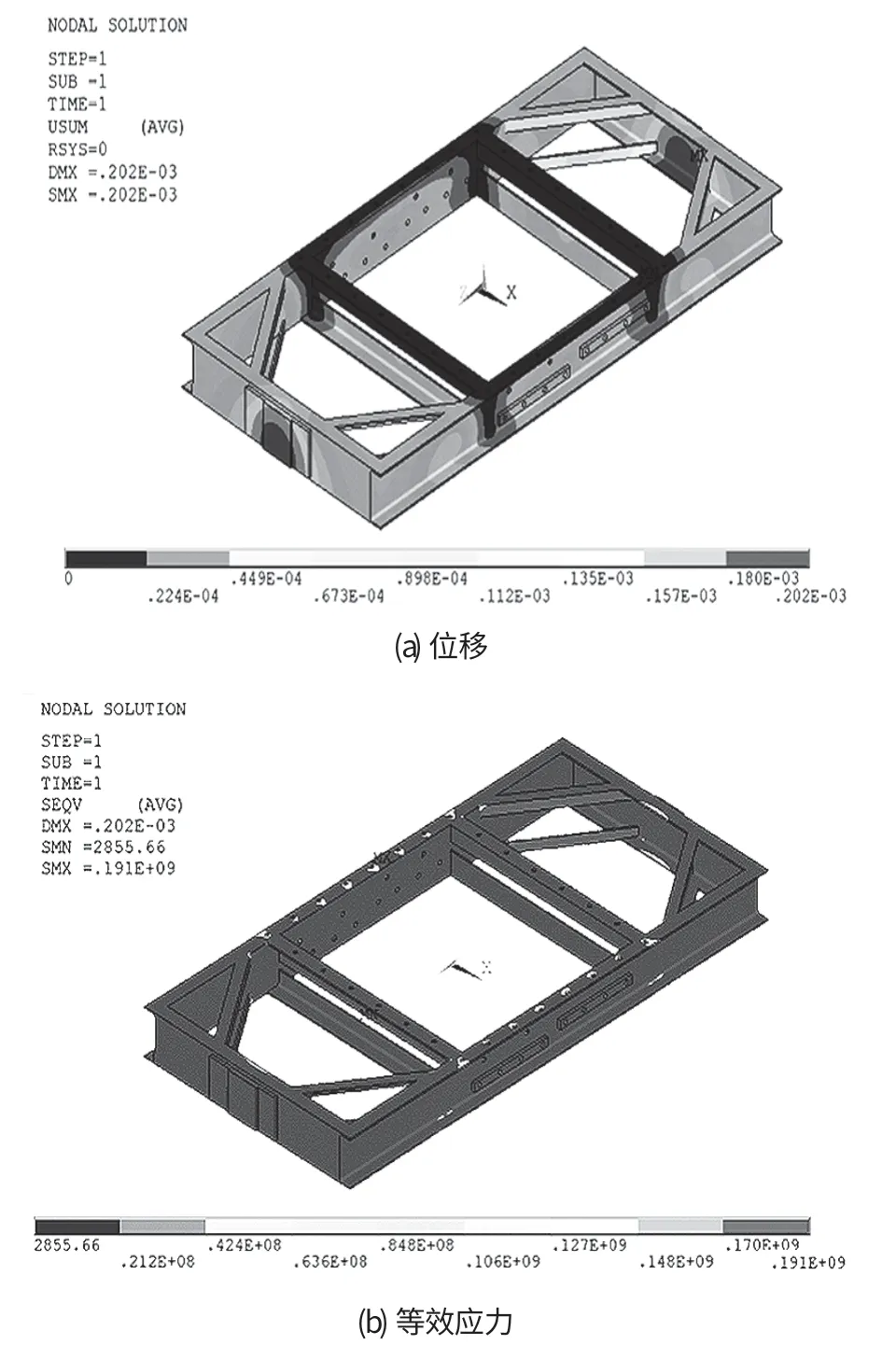

對框架連接法蘭施加約束條件,對軸承孔位以及框架兩側液壓缸連接面加載,求解后提取最大等效應力并輸出命令流文件。閘門應變應力分布云圖如圖 4所示。

圖4 閘門應變應力分布云圖Fig.4 Strain and stress contours of gate

4 多學科優化

閘門 iSIGHT 優化流程如圖 5 所示。利用多學科優化設計軟件自帶優化算法對既定目標和計算結果進行對比分析,若符合目標值預期,則結束運算,提取該組最優變量[4]。否則,再次修改設計變量,修改后的設計變量重新被輸入調用,然后再傳遞給下一步程序繼續迭代計算,直至求出最優結果。

三維批處理程序作用是啟動三維軟件并打開三維模型文件,然后將變量參數寫入閘門結構三維模型中,最后保存文件。有限元批處理作用是啟動有限元軟件輸入命令流文件,并運算產生輸出文件。

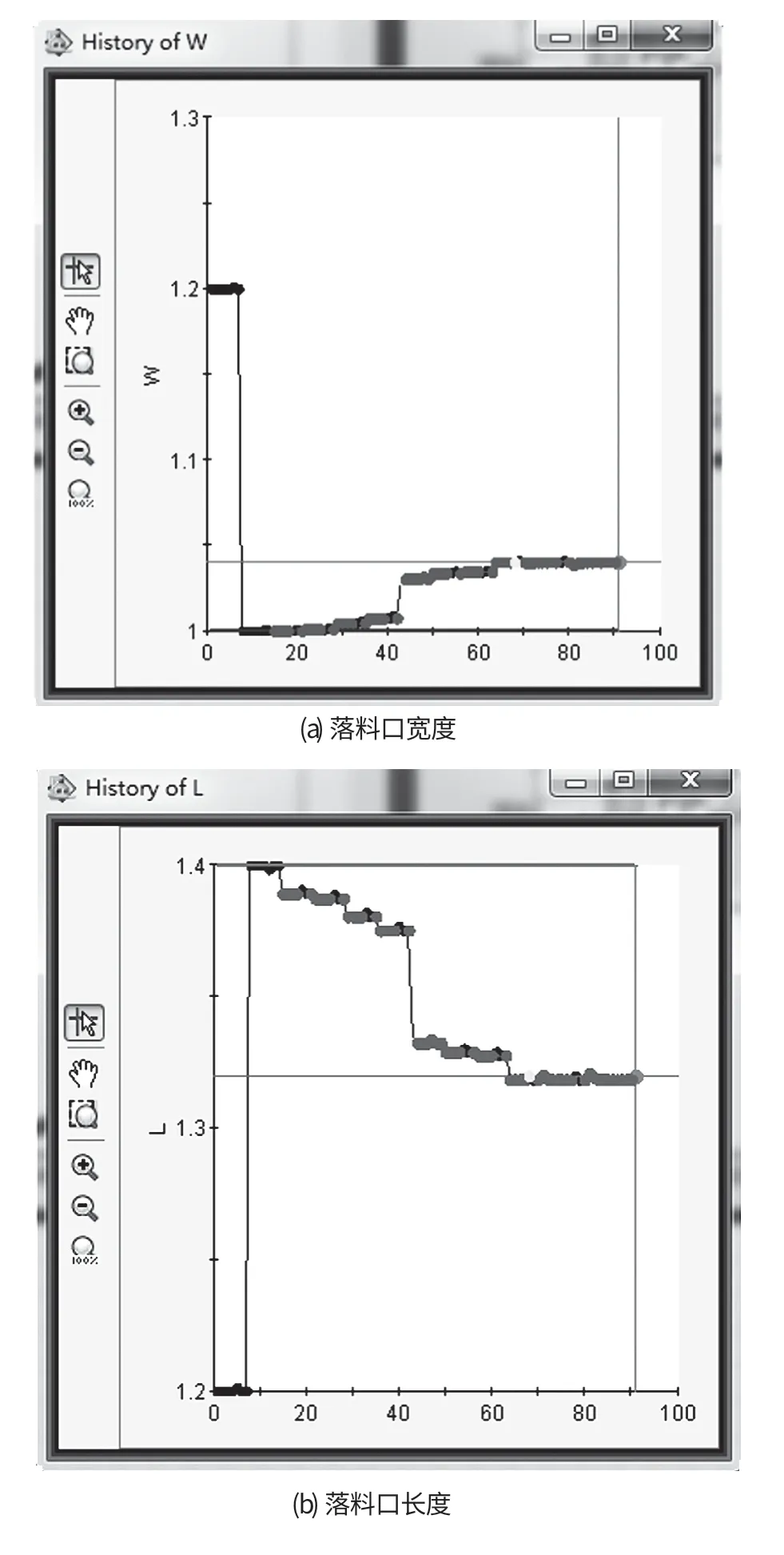

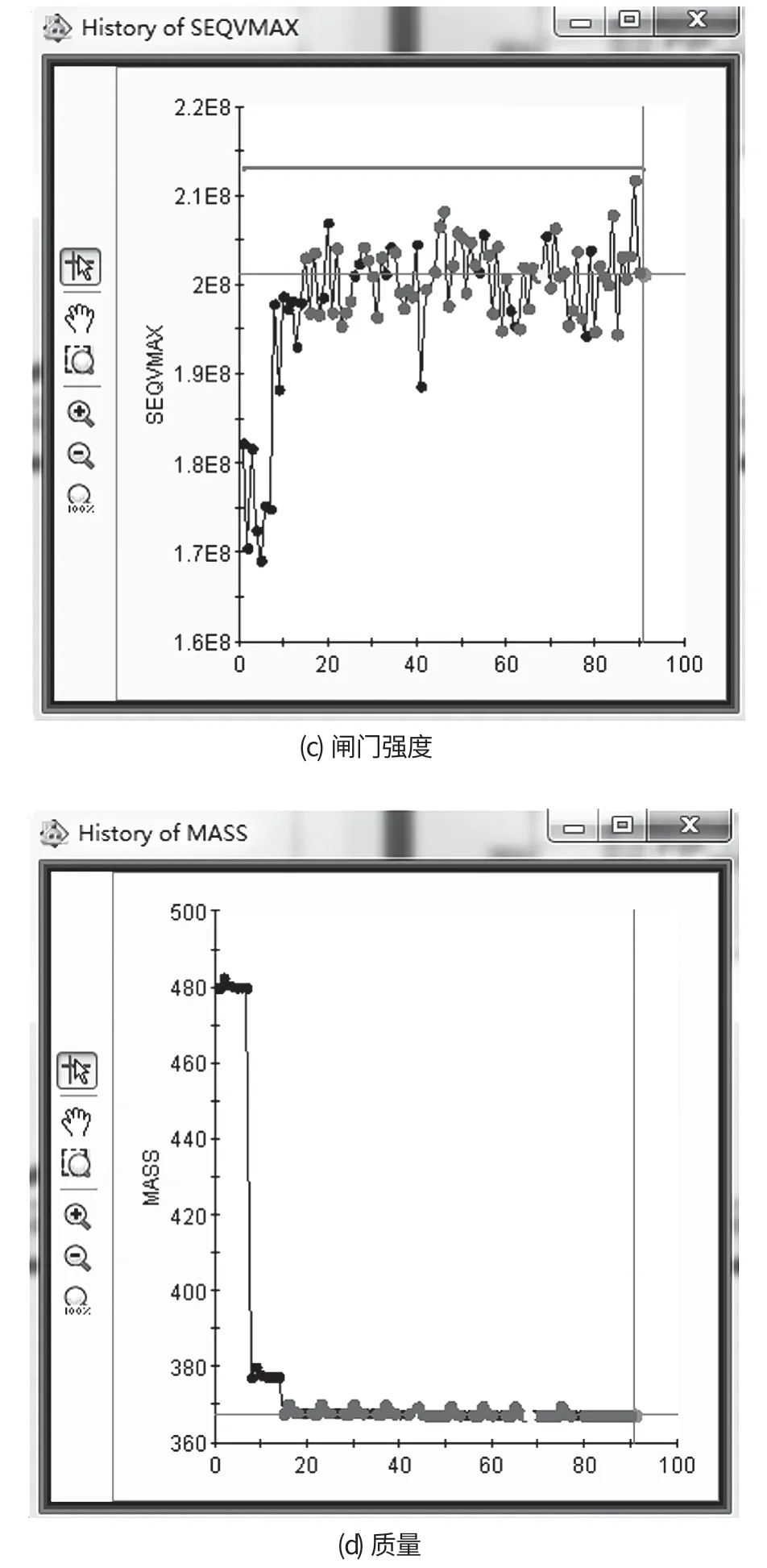

采用序列二次規劃法作為閘門結構優化算法,可以在全部范圍內尋找最優解。在優化過程中利用iSIGHT 軟件中相關模塊對整個參數的優化過程進行實時查看,可以隨時調整優化條件,改進優化計劃。變量及目標函數迭代過程如圖 6 所示。

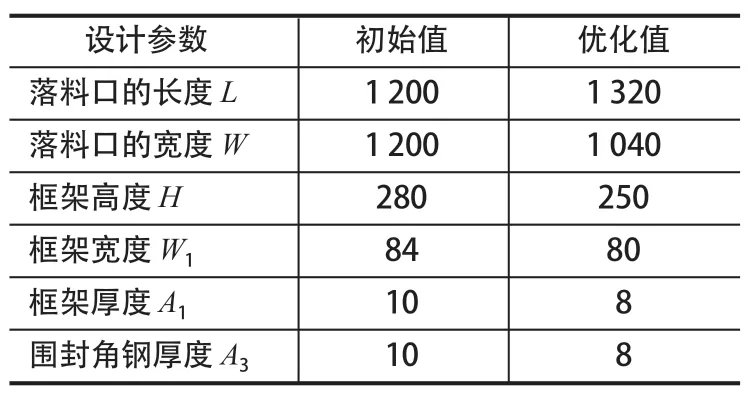

考慮加工制造工藝,優化完成后對各個設計參數值進行取整[5-6]。設計參數優化前后對比如表 2 所列。

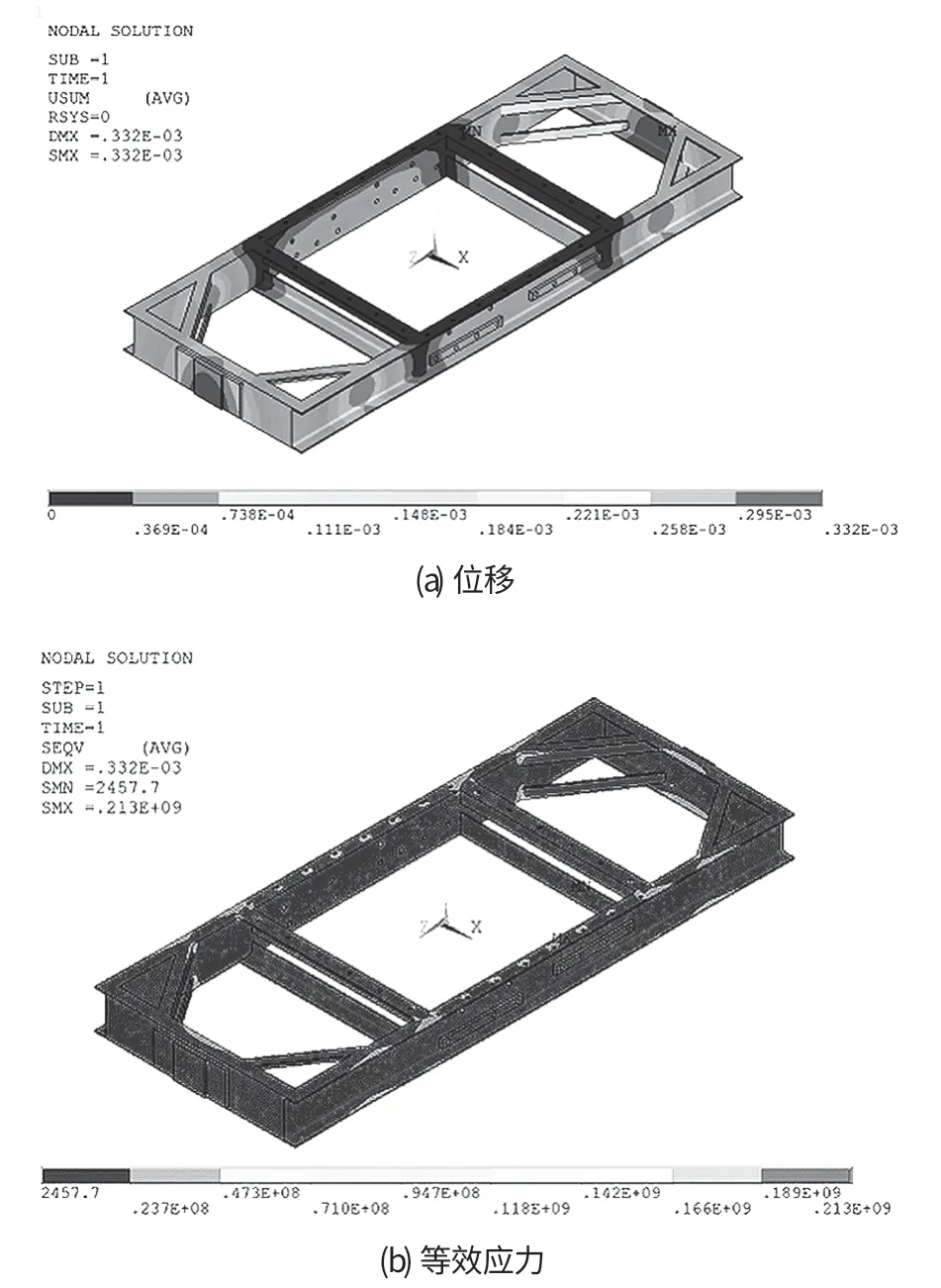

由表 2 可以看出,在滿足規定約束條件下,落料口長度變大,寬度變小,框架高度以及鋼板厚度都有所減小。利用優化的參數建模并進行有限元分析,可以得到優化后閘門結構相應的應變應力分布云圖,如圖 7 所示。

圖6 變量及目標函數迭代過程Fig.6 Variable and objective function iteration process

表2 設計參數優化前后對比Tab.2 Comparison of design variables before and after optimization mm

由圖 7 可以看出,優化后結構最大等效應力以及最大位移量均在允許范圍內,滿足設計要求,且優化后質量為 367 kg,相對減少 23.4%,達到了預期的優化效果。

圖7 優化后閘門應變應力分布云圖Fig.7 Strain and stress contours of gate after optimization

5 結語

通過使用三維建模軟件、有限元分析軟件和多學科優化軟件集成完成了對閘門結構的輕量化研究,得到了最優的設計參數。該方法的應用提高了設計效率且能有效降低閘門的質量,同時節約了設計和材料成本,可以為其他常規機械產品的輕量化設計提供參考。