燒結礦冷卻爐爐體結構優化分析

張 將,郝世麒,劉 洋,白雪岑

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

鋼鐵作為我國重要的支柱產業,已經發展成為世界最重要的產業之一,然而鋼鐵的生產過程中會伴隨著高能耗的問題[1],為了改變這一現狀,很多企業已經在燒結工藝中廣泛采用了燒結礦余熱回收技術[2],起到了降本增效的效果。

當前,國內外學者就燒結礦余熱回收的技術研究做了較多的工作。張小輝等人采用多孔介質模型,建立局部非熱力學平衡的能量方程,通過燒結礦冷卻過程的數學模擬仿真,得到了環冷機余熱利用量最優的參數組合,并進行了試驗驗證[3];董輝等人探索了燒結礦余熱豎罐式回收利用工藝流程,經其研究發現豎罐式結構是一條燒結余熱資源高效回收與利用的新途徑,可實現燒結礦余熱的高效回收,同時,其載熱介質品質較高,有利于后續的余熱利用[4];陳士柏等人研究了百公斤級燒結余熱冷卻爐的結構和操作參數優化,利用正交分析法確定其適宜的結構參數和操作參數組合[5];李明明等人敘述了豎罐式燒結余熱回收的工藝流程和工作原理,通過借鑒高爐和 CDQ 技術,設計并優化了豎罐的結構形式,為余熱回收系統的研究與開發奠定了基礎[6];付俊鵬等人通過建立豎爐散料氣固換熱模型,研究了在固定換熱設備的前提下,空氣入口溫度、噸礦風量、燒結礦出口溫度、燒結礦入口溫度對空氣出口溫度等的影響,并經對比計算數據與實際生產數據,驗證了換熱模型合理性[7]。

以上學者已經在燒結礦余熱回收的工藝與操作參數優化、氣固換熱模型等方面做了大量的研究,而針對冷卻爐結構設計優化方面的研究較少。因此,筆者結合中信重工機械股份有限公司燒結礦冷卻爐爐體的結構進行了設計優化研究。該爐體結構尺寸遠大于以往結構尺寸,設計經驗少。為了提高結構的優化設計效率,減短設計周期,筆者采用了全片體建模、2D網格單元的有限元分析方法,通過編輯已分組的片體單元的厚度進行多方案計算,有效地提高了計算效率,同時也顯著速縮短了結構設計周期,該分析計算方法可為大型爐體結構的初步設計提供參考。

1 結構設計方案

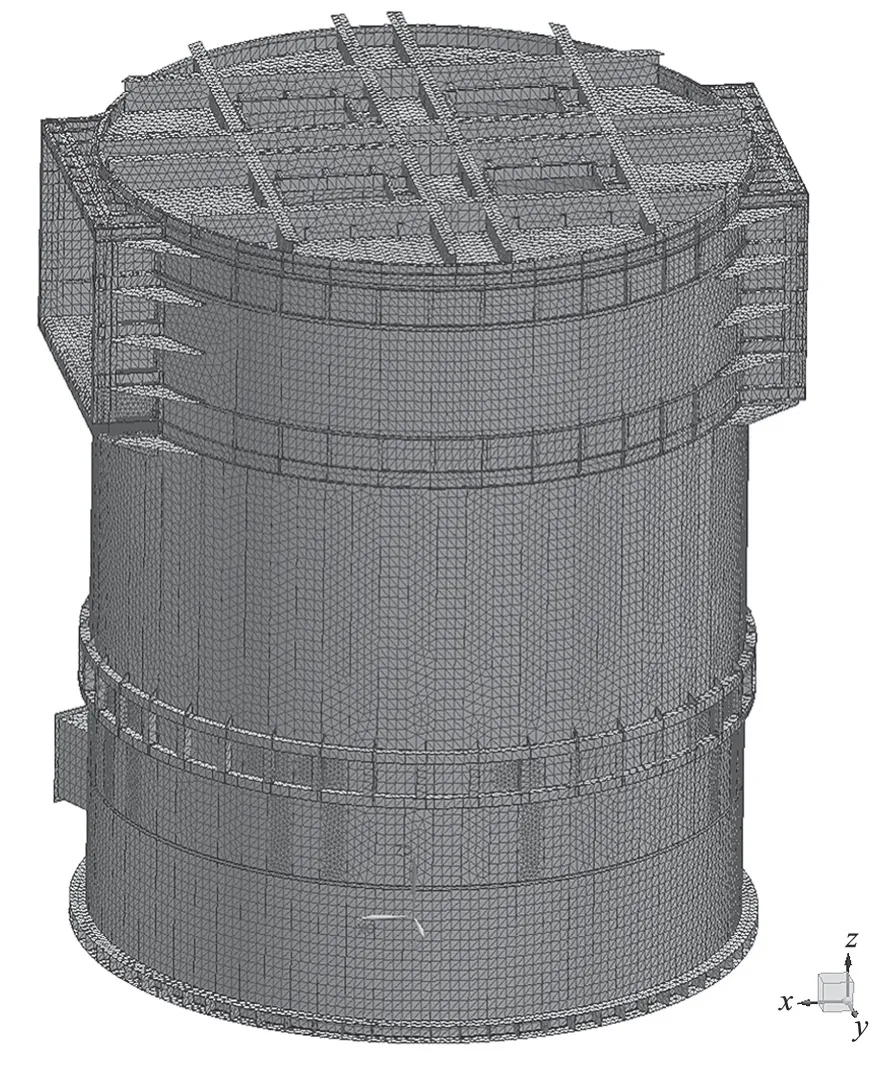

燒結礦冷卻爐爐體的結構模型如圖 1 所示,冷卻爐爐體外徑為 15 m,高為 16 m,燒結礦最大容納量為 1 400 t。冷卻爐爐體主要是由多種規格尺寸的板材卷曲、焊接而成,根據所使用板材的厚度將爐體分為5 部分。

爐體的主要承載:(1)爐頂板承受澆注料與鋼釘的重力;(2)耐材支撐板承受耐材的質量;(3)爐壁板承受燒結礦的側向壓力;(4)爐底法蘭板承受整體結構、耐材、澆注料與鋼釘的總重力。在爐體結構設計中,由于爐頂板和爐壁板的質量占爐體總質量的比例最大,對結構承載能力的影響也最大,因此,其板厚值的選取尤為關鍵。筆者主要針對爐頂板厚和爐壁板厚進行了 5 種方案的對比優化分析,以保證結構設計的合理性。各方案板厚參數如表 1 所列。

圖1 燒結礦冷卻爐爐體結構模型Fig.1 Model of shell of sintercooling furnace

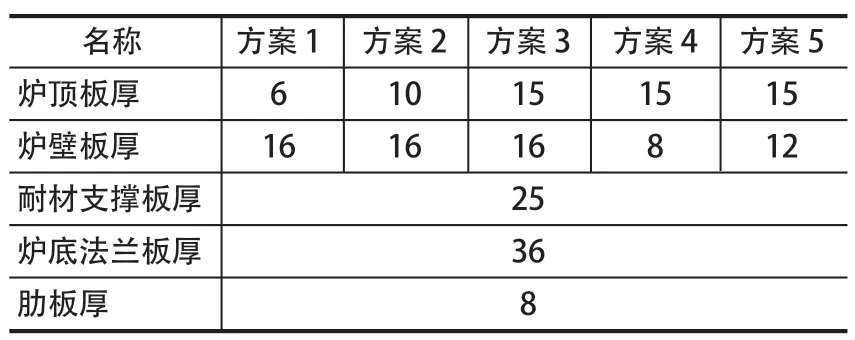

表1 方案參數Tab.1 Parameters of various schemes mm

2 有限元分析

2.1 有限元模型建立

在對比優化分析過程中,爐體的焊接板材具有長、寬尺寸遠比厚度大的特征,同時爐體整體尺寸較大,采用實體模型計算會因單元劃分困難、單元節點過多導致難以計算、計算量過大的現象,而單元劃分較少會引起計算精度低的問題。為了有效地解決這些問題,筆者采用了全片體建模、2D 網格單元的有限元分析方法,可通過編輯已分組的片體單元的厚度快速進行多方案計算,有效地提高了計算效率,同時也顯著縮短了結構設計周期。建立的三維模型如圖 1 所示,對應爐體的材料屬性如表 2 所列。

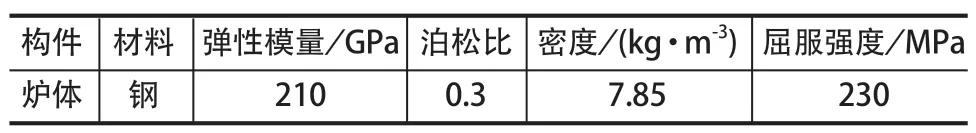

表2 材料屬性Tab.2 Material properties

在研究過程中,為了保證計算精度,將爐體模型采用三角形六節點單元進行網格劃分,單元總數為 2 666 001,節點總數為 4 307 820。網格劃分如圖2 所示。

圖2 網格劃分Fig.2 Mesh division

2.2 假設條件

研究燒結礦冷卻爐爐體結構優化分析過程中,在不影響整體計算精度的情況下,筆者做了如下假設將模型進行簡化。

(1)假設耐材重力均勻施加于環形托磚板上;

(2)考慮重力影響,g取值為 9.85 N/kg;

(3)假設各部件均為各向同性材料;

(4)忽略焊接產生的應力對爐體結構的影響;

(5)假設燒結礦對爐體的側壓力均勻;

(6)忽略爐體表面溫度對爐體結構的影響;

(7)忽略爐底法蘭板處螺栓預緊力對爐體結構的影響。

2.3 約束及載荷條件

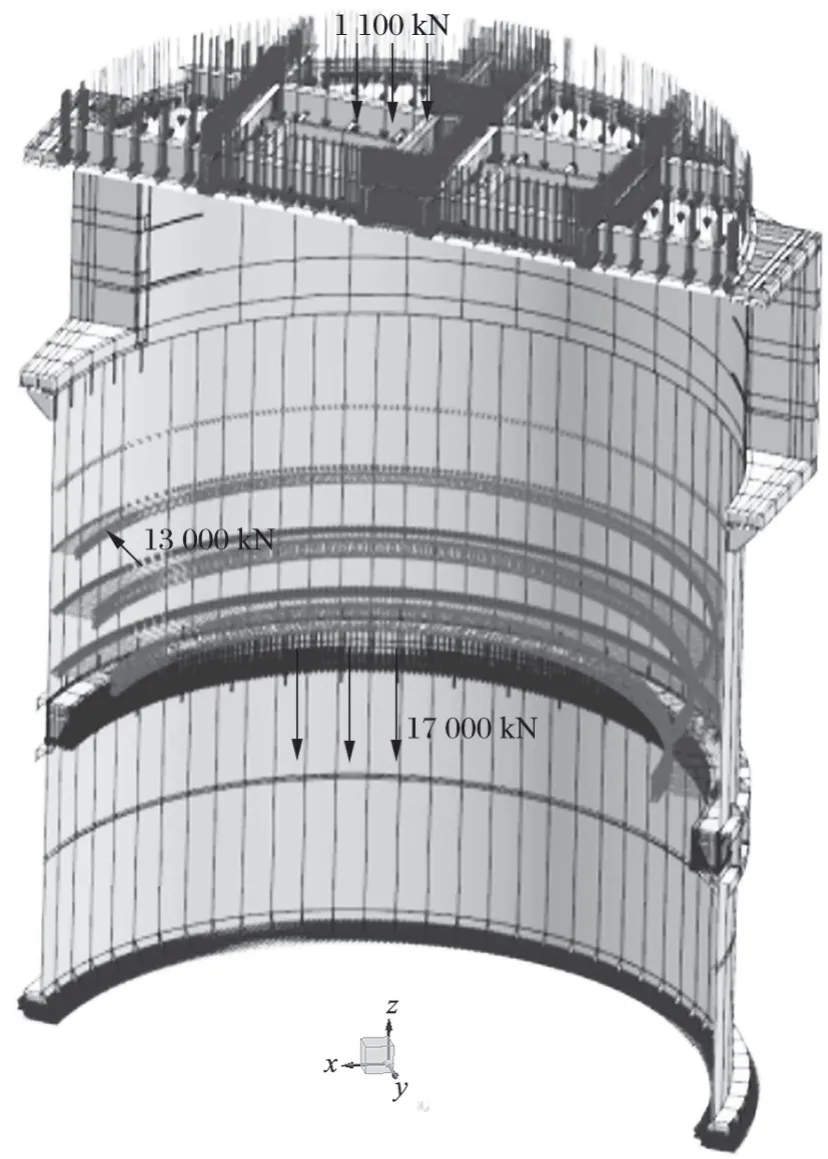

在對爐體進行 5 種方案的結構優化對比分析過程中,燒結礦冷卻爐爐體的約束及載荷分布如圖 3 所示。在爐體與地基螺栓把合面施加固定約束。其載荷條件為:

(1)爐頂板承受澆筑料及鋼釘總重力為 1 100 kN;

(2)耐材支撐板承受耐材重力為 17 000 kN;

(3)爐體承受 13 000 kN 燒結礦的側壓力 (冷卻爐內燒結礦最大分布高度為 4.5 m);

(4)考慮整體爐體所受重力。

圖3 約束及載荷分布Fig.3 Constraints and load distribution

3 結果分析

3.1 彈性位移

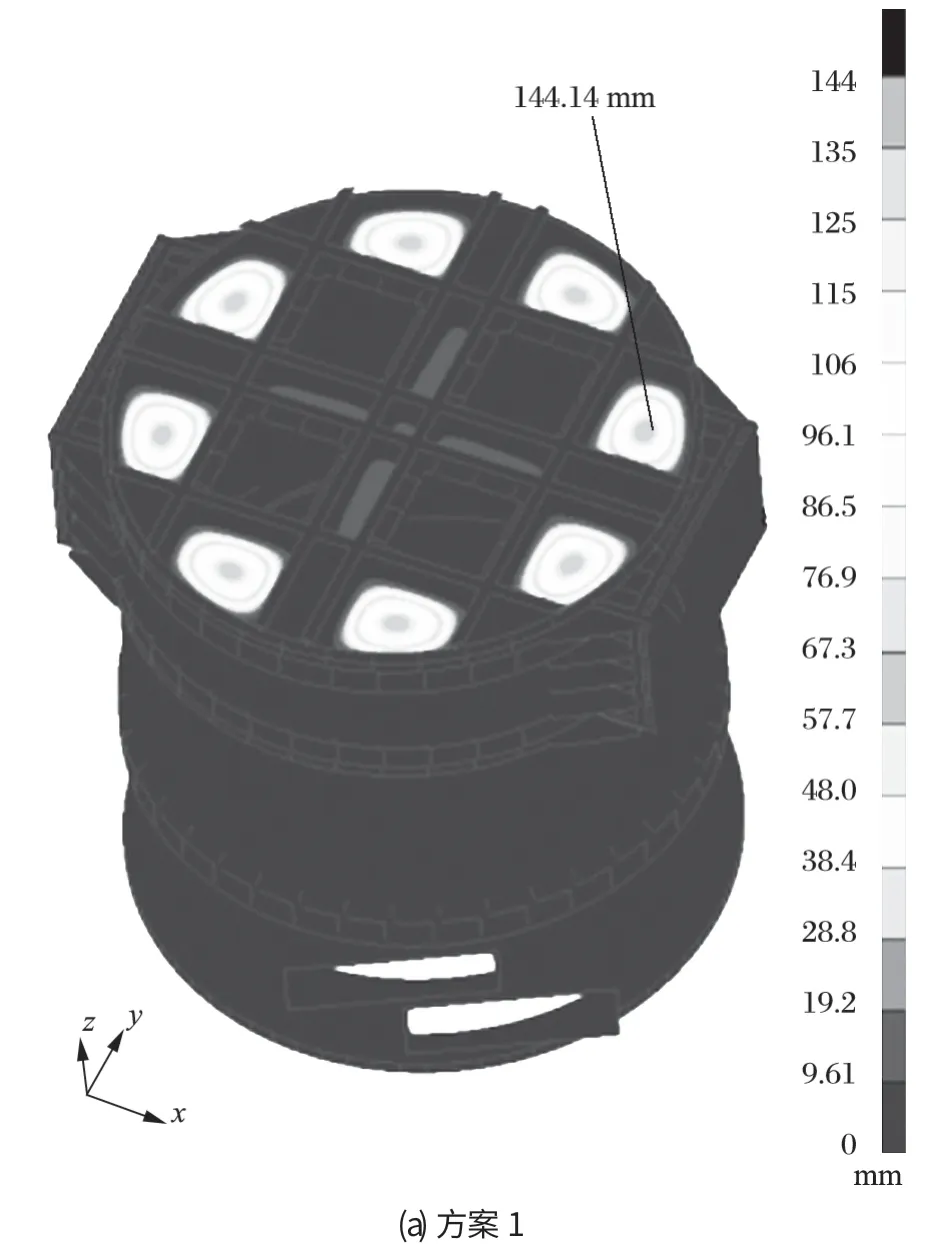

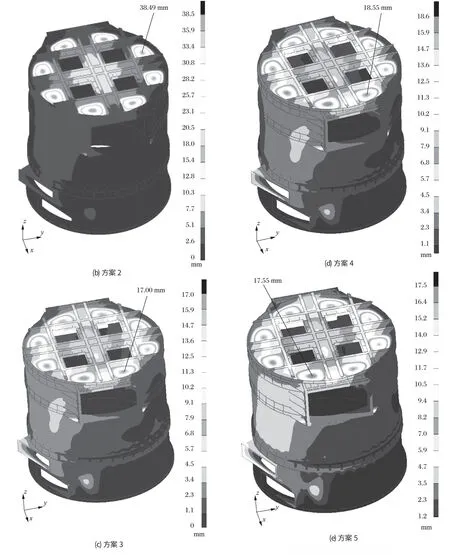

針對爐體的爐頂板厚及爐壁板厚進行了 5 種方案的有限元計算,各方案的冷卻爐爐體彈性位移分布如圖 4 所示。

圖4 爐體 5 種方案的位移分布Fig.4 Deformation distribution of furnace shell in five schemes

經過對 5 種方案計算后的彈性位移進行分析可知:冷卻爐爐體的彈性位移最大的位置均位于靠近熱風出口側的爐頂板處;5 種方案對應的最大彈性位移分別為 144.14、38.49、17.00、18.55、17.55 mm。可見方案 1 對應的爐體彈性位移最大,該位移極大程度上會影響到設備的正常使用,甚至會存在安全性問題。因此,方案 1 不具有可行性;方案 2、3、4、5經對比分析可知,后 3 種方案對應的最大位移約為方案 2 位移的 1/2,具有更高的可靠性。

3.2 應力分析

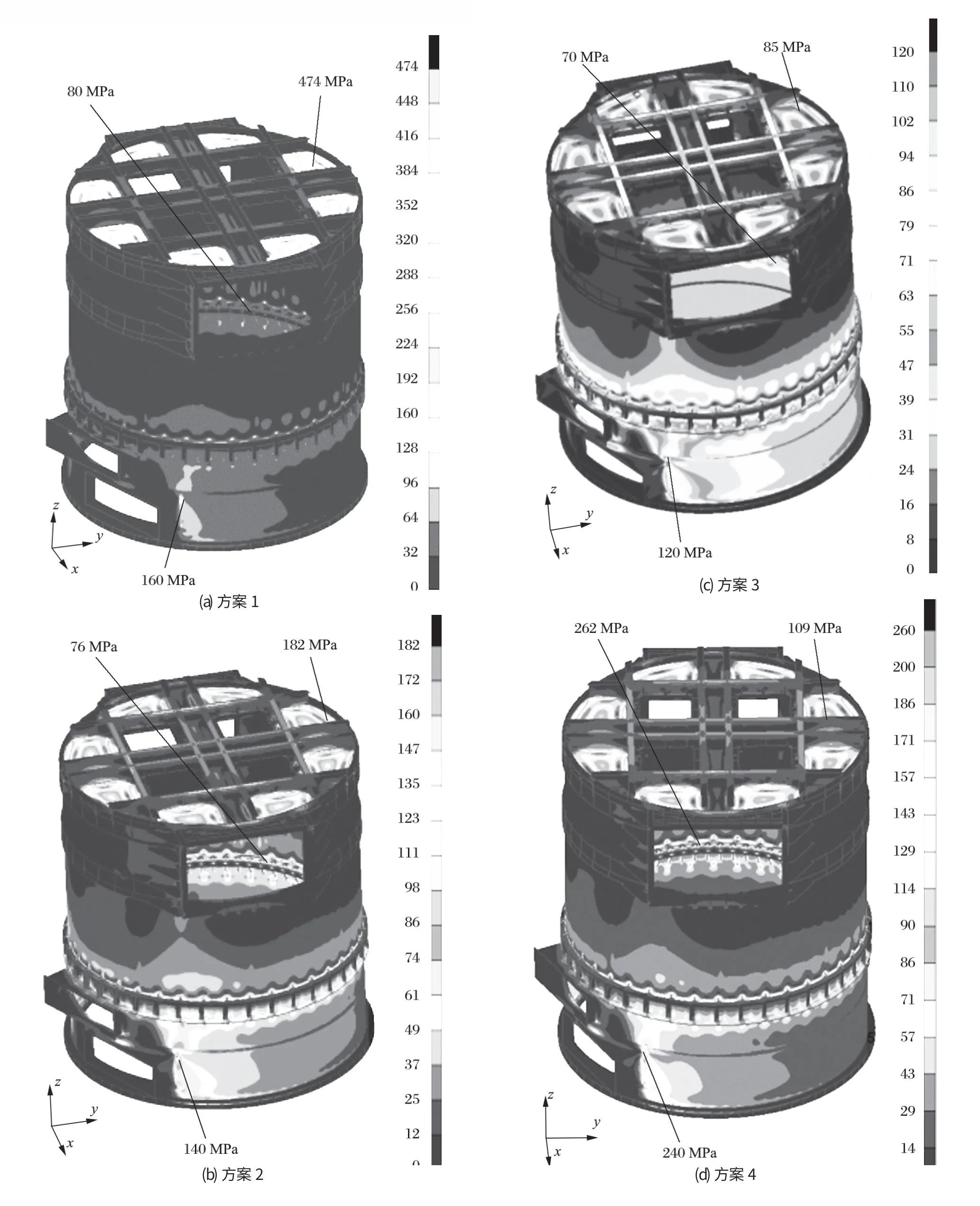

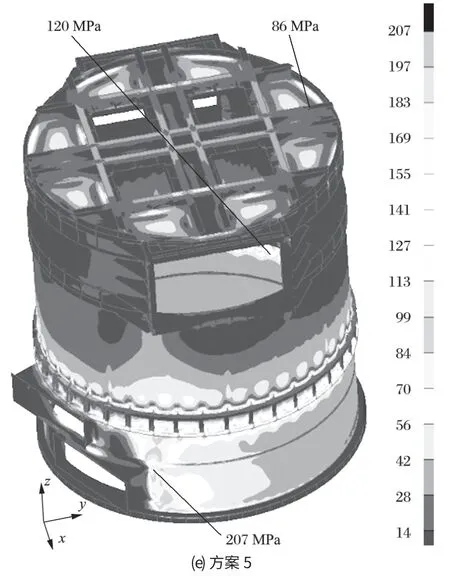

將冷卻爐爐體的 5 種設計方案進行有限元計算,得到其對應的 Mises 應力分布,如圖 5 所示。

由圖 5 可知,冷卻爐爐體 Mises 應力分布較大的位置有 3 處,分別為爐頂板、耐材支撐板及爐壁下側窗口。5 種方案對應的爐頂板最大 Mises 應力值分別為474、182、85、109、86 MPa;5 種方案對應的耐材支撐板最大 Mises 應力值分別為 80、76、70、262、120 MPa;5 種方案對應的爐壁下側板最大 Mises 應力值分別為 160、140、120、240、207 MPa。方案 1 中爐頂板的最大 Mises 應力值 474 MPa 已遠超使用材料的屈服極限值 (235 MPa),該位置會發生塑性變形,因此方案1 不滿足設備使用要求;方案 4 中耐材支撐板和爐壁下側板的最大 Mises 應力值分別為 262、240 MPa,大于使用材料的屈服極限值 (235 MPa),因此方案 4 也不滿足設備正常使用要求。

3.3 強度校核

圖5 爐體 5 種方案的 Mises 應力分布Fig.5 Mises distribution of furnace shell in five schemes

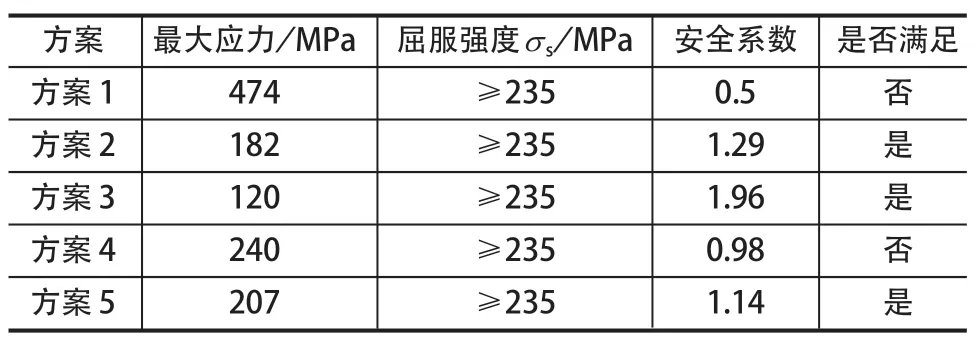

在對 5 種設計方案對應的冷卻爐爐體進行彈性變形、Mises 應力強度計算分析后,分別對各設計方案的爐體結構強度進行校核,校核參數及結果如表 3 所列。由表 3 可知,方案 1、4 不能夠滿足設備設計要求;方案 2、3、5 的安全系數均大于 1,均能滿足設計要求。由于結構優化分析時忽略了爐壁溫度對計算的影響,因此在實際工程中,隨著耐火材料磨損量的增加,爐體外表面的溫度會有所升高,會影響到設備的承載能力,為此筆者采用了方案 3 (安全系數接近 2)作為最終的設計方案。

表3 爐體 5 種方案強度校核Tab.3 Strength checking of furnace shell in five schemes

按照方案 3 設計的爐體已連續正常運行多年,未出現機械故障。經實踐檢驗,表明該設計方案及計算方法具有一定的準確性。

4 結語

基于有限元分析方法,針對燒結礦冷卻爐爐體結構進行優化分析。通過多方案的有限元仿真分析,得到了對應的冷卻爐爐體的變形、Mises 應力分布,經強度校核與對比分析后,得出了最為合理的設計方案。至目前為止,由方案 3 設計制造的冷卻爐已在現場穩定運行多年,未出現機械故障。該設計方案及計算方法較為準確地反映了設備的應力和位移情況,對大型爐體結構的優化設計具有很好的借鑒意義。