連續重整裝置異常運行的分析與處理

張趁趁(中國石化海南煉油化工有限公司,海南 洋浦 578101)

0 引言

某連續重整裝置2006年建成投產,采用UOP公司CycleMax工藝,由中石化工程建設公司設計建造,加工能力1.2Mt/a,催化劑為UOP公司R274,再生能力為908Kg/h。2013年全廠總流程調整以及經濟效益方面的考慮,擴能至1.44Mt/a,再生部分未做調整,改用中石化PS-Ⅵ催化劑,并由汽油型轉換為芳烴型重整。

1 裝置出現過的問題

1.1 重整進料/產物換熱器運行效果差

重整進料/產物換熱器采用法國阿法拉伐怕奇諾集團公司生產的焊板式換熱器,自裝置首次開工到2017年11月共運行11年、三個生產周期。2013年大檢修期間發現南北側板束外表面有明顯波浪狀變形,如圖1所示,存在極大的運行隱患;擴能改造開工后熱端溫差最高達57℃(設計值為41℃),進料側壓降達到80kPa。以上情況嚴重增加了一反進料加熱爐、產品空冷和循環機的負荷;需要提高蒸發塔壓力、打開控制閥副線來維持進料量,有時仍達不到控制值,不利于裝置的穩定運行。

圖1 板換變形情況

1.2 脫戊烷塔大幅波動

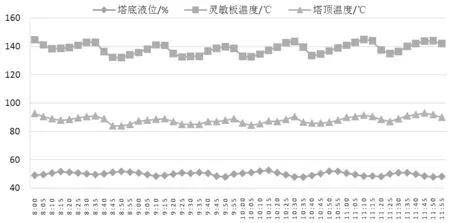

2013年10月開工后,脫戊烷塔平穩運行,2015年9月塔頂壓力、塔頂溫度、靈敏板溫度、塔底溫度等操作參數出現大幅波動,圖2為3h的參數變化圖,可看出波動近似于周期性變化,嚴重影響塔的控制和產品質量。塔底產品的C4和C5含量持續偏高,基本維持在3.5%~5.0Wt%之間;塔頂產品的苯、甲苯和C7+組分最高分別達到21Wt%、10Wt%和37.8Wt%。表明脫戊烷塔分離效果變差,塔頂、塔底產品出現嚴重重疊,此時設備運行尚不足兩年。

脫戊烷塔的異常運行,降低了重整生成油的芳烴含量;帶有大量C4和C5組分的產品進入重整油塔,致使芳烴抽提負荷過高并產生大量抽余油;帶有重組分和芳烴的塔頂油進入脫丁烷塔,影響輕汽油的質量;同時塔的大幅波動需要頻繁手動控制,明顯增加了操作工的作業強度。

圖2 脫戊烷塔參數

2 原因分析

2.1 板換運行效果差分析

2.1.1 生產波動

查詢生產記錄,2013年大檢修前出現因循環機停機、還原段催化劑跑損、晃電等原因造成的緊急停工,停工過程進料、產物、循環氫等流量大幅波動,板換出現溫度、壓力驟變甚至物料倒流的異常情況,可能引起板束的變形。大幅波動易導致管線內附著物脫落進入板換,造成壓降升高、換熱效率下降等情況。

2.1.2 擴能改造

擴能后未對進料管路、換熱器及反應器等相關設備進行改動,各壓降相應升高,影響進料量的提高。隨著進出物料的流量、流速和溫度等發生變化,板換換熱效率改變甚至超過其換熱負荷,是導致熱端溫差過高、一反進料加熱爐負荷過大的主要原因。

2.1.3 過濾器及入口噴淋棒堵塞

引罐區精制油直接做為重整進料、蒸發塔波動以及加裂重石波動,可能帶入管路雜質使過濾器壓差過高;過濾器后管路存在雜質或者過濾器損壞導致雜質通過,進料中過高的氮、氯、烯烴、重組分等于板換入口產生結焦、結鹽現象,均可能堵塞入口噴淋棒孔眼,導致壓降過高、處理量達不到控制值和換熱效果差等問題。

2.2 脫戊烷塔波動分析

用精密壓力表測量塔盤總壓降約44kPa,較正常運行的30kPa偏高,結合運行情況,初步判斷塔盤結鹽。為進一步了解塔內氣液相分布情況,2015年11月利用γ射線掃描檢測技術對塔的運行工況進行檢測,結果1~39層塔盤正常,40層塔盤存在液泛,液層高度約1m,表明塔盤或其降液管存在堵塞情況[1]。塔內上升氣體或者下降液體流動不暢,某一時刻出現大量氣體上升或者液體下流,引起塔的大幅波動和產品的不合格。

2014年2月因過水和氮含量超標致使催化劑氯大量流失,活性顯著下降,為盡快恢復其活性,將再生注氯由11.9g/min提高到29.6g/min進行集中補氯,為避免再次出現催化劑酸性功能不足情況以及持氯能力的下降,注氯量穩定在23.7g/min[2]。氯含量較高的反應產物和還原尾氫于再接觸部分混合,液相組分未經脫氯便進入脫戊烷塔,導致塔內氯含量較高,塔頂干氣中最高達250μL/L。進料中的氮經反應生成NH3,與HCl結合形成NH4Cl結晶,沉積在溫度較低的上層塔盤,混合塔內鐵銹、催化劑粉等雜質不斷長大變硬,導致浮閥卡死、降液管堵塞等異常,影響氣液相平衡導致液泛[3]。可以說脫戊烷塔異常情況的根本原因是催化劑過多的氯流失和進料中較多的氮。

3 處理措施

3.1 更換纏繞管換熱器

重整進料/產物換熱器是連續重整的核心設備之一,較多采用板殼式換熱器,其傳熱效率高、結構緊湊、重量輕[4],但是對開停工要求較高,異常情況下易產生不可控制的問題。

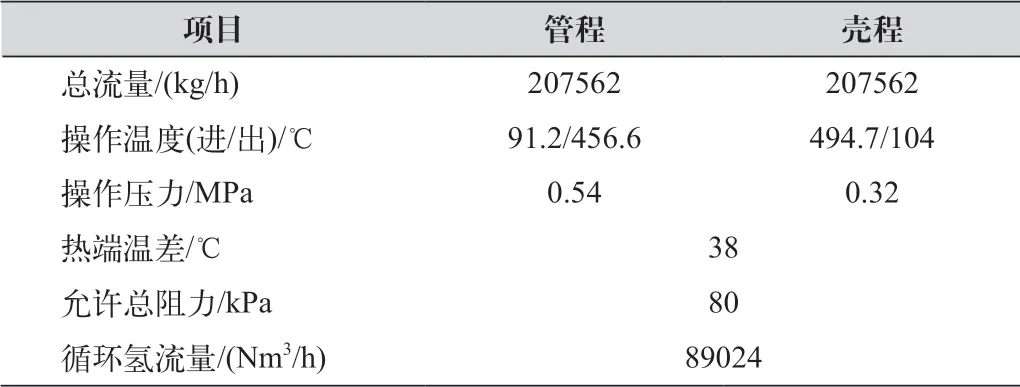

鑒于原板換運行效果明顯變差,2017年大檢修期間將其更換為自吸熱膨脹管束、結構簡單可靠、抗波動性能強、換熱效率較高的國產纏繞管換熱器,其主要設計參數見表1。在換熱器管殼程出入口增上壓差表并引入DCS,以便對壓差進行監測。

表1 纏繞管換熱器主要設計參數

3.2 脫戊烷塔長周期運行措施

脫戊烷塔長周期、高效運行主要從如何避免塔盤結鹽以及發生銨鹽沉積的后續處理兩方面考慮,從而避免塔的異常波動和設備腐蝕,產出合格產品。

3.2.1 控制進料氮含量

停收含氮較高的渣油加氫石腦油、外購原料做好指標分析,避免預處理反應進料氮含量超過裝置的處理能力;平穩預處理各操作參數,確保反應和分餾部分的良好運行,對存在堵管的預加氫進料/產物換熱器給予特別關注。重整進料氮含量維持在0.2~0.3μg/g之間,滿足指標要求。

3.2.2 控制進料氯含量

維持加氫反應器、高溫脫氯反應器以及蒸發塔的良好運行,脫除預處理各路組分中的氯,最終控制進料氯含量在0.2μg/g左右,滿足指標要求,避免帶入過多的氯。

3.2.3 減少催化劑的氯流失

除控制進料氮含量外,主要在于降低反應系統水含量。反應系統水含量的控制主要在于對進料水含量、再生干燥區和還原區的監控,針對之前出現過再生干燥空氣露點高的情況,對再生干燥器進行更換并優化控制程序,使干燥空氣露點低于-65℃,滿足對水含量的要求。再生催化劑與待生催化劑的氯含量差值在0.12%~0.15%之間且再生氧氯化區補氯正常,表明反應系統水含量正常[5]。

3.2.4 優化分餾塔操作

適當提高塔頂冷后溫度,盡可能脫除HCl組分,減少其再回流至塔內的量;結合化驗分析優化塔頂、靈敏板溫度和塔底溫度,盡可能降低塔頂重組分與塔底輕組分。

3.2.5 銨鹽沉積的后續處理

氯化銨易溶于水,發生銨鹽堵塞塔盤時,用水進行沖洗是比較有效的方法,為避免對設備和管線造成嚴重腐蝕,本未做過水洗處理。2017年大檢修期間,考慮到空冷的腐蝕情況,對設備進行更新;對空冷增加出入口手閥、水冷器增設跨線,便于在設備出現堵塞、泄漏等情況時予以處理。

4 運行情況

4.1 纏繞管換熱器運行情況

4.1.1 工藝運行情況

更換纏繞管換熱器后,處理量較之前提高1.5t/h,進料控制閥開度在70%左右且副線關閉,成功解決了進料受限的問題;熱端溫差由57℃降至初期的25℃,熱端出口溫度由440℃升至463℃,冷端出口溫度由112℃降至94℃,顯著降低了一反進料加熱爐和產物空冷的負荷,解決了加熱爐超溫和產物冷后溫度偏高的難題,降低了燃料氣、除鹽水和電的消耗;循環機出口壓力下降,壓縮比由1.77降至1.7,節約1.0MPa蒸汽約3t/h。

取進料在170~173.5t/h之間的四個時期,對比換熱器更換前后系統部分壓力的變化情況,數據見表2。

表2 反再系統壓力參數 單位:MPa

結合生產操作總結出以下經驗:

(1)各壓力明顯下降,且開工后無大幅增長,反應苛刻度有所提高。

(2)待生催化劑提升系統和粉塵淘析系統壓力下降,致使待生催化劑提升不穩,分析認為是淘析氣與反應器置換氣壓差波動導致,對淘析系統進行穩定泄壓后恢復正常。

(2)再生催化劑提升系統壓力變化,對閉鎖料斗補償閥曲線進行重新學習,降低平衡閥開關對緩沖區壓力的影響,確保催化劑的高效提升。

經過一系列調整優化,反應、再生運行正常,催化劑在系統內流動、提升穩定,表明設備更換未影響反再系統的良好運行。

4.1.2 設備運行情況

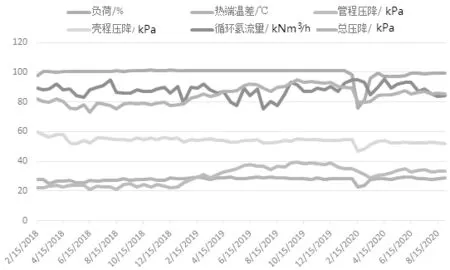

纏繞管換熱器于已運行超過兩年半,投用后裝置負荷穩定,2020年2月從滿負荷降至76%,后又提升至99%;原料的餾程、雜質含量滿足控制指標要求;循環氫流量隨天氣情況有所波動;進料過濾器運行良好。換熱器的主要運行數據趨勢如圖3所示。

圖3 纏繞管換熱器主要運行參數

分析得出以下結論:

(1)熱端溫差緩慢升高,目前維持在28℃左右,新設備投用后小幅升高屬正常現象;降量后有所下降,表明低負荷下換熱性能有所提高。

(2)管程壓降初期在22kPa左右,2019年1到6月由22.5kPa增長至37.8kPa,之后較平穩;2020年2月降負荷后顯著下降,提量后較之前有所降低,推測是進料和循環氫流量的變化促進了換熱器管程流體擾動,將部分沉積垢物帶走,使管程壓降略有下降。

(3)殼程壓降基本平穩,約54.6kPa,裝置降量后同樣有所下降。

(4)總壓降與管程壓降趨勢相近,投用初期在80~82kPa之間,2018年4月到2019年1月在75~80kPa之間,2019年2月開始最高增長到94.8kPa,2020年1月有所下降,降量后降至80kPa左右,目前在86kPa左右。

熱端溫差滿足設計要求,總壓降略超設計值,但不影響正常運行。整體分析設備運行良好,繼續監測、關注后續的變化情況。

4.2 脫戊烷塔運行情況

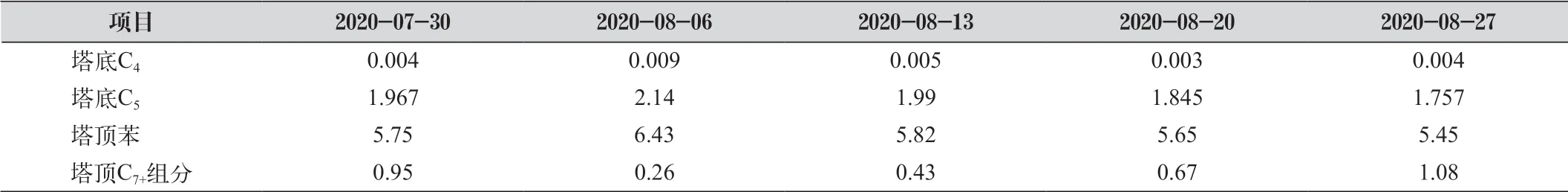

脫戊烷塔運行已愈兩年半,控制回路均處于自動狀態,較少需要手動調節;通過合理控制重整進料水氮硫雜質含量、反應系統的水氯平衡等,塔盤、塔頂空冷等部位的結鹽傾向明顯降低,系統整體運行穩定。對脫戊烷塔產品部分指標進行分析,數據如表3所示。

表3 脫戊烷塔產品分析 單位:%(質)

塔底重整生成油基本不含C4組分,C5組分在2.0Wt%左右,塔頂苯在6.0Wt%左右,C7+組分含量基本在1.0Wt%以內,較上一周期均有明顯下降,表明塔的運行情況良好。降低了芳烴抽提的負荷,改善了輕汽油的質量,但是塔頂苯含量、塔底C5組分仍然較高,尚有優化空間,生產中進一步研究調整。

5 關注要點

5.1 針對纏繞管換熱器

(1)若對換熱器進行機械或者化學清洗,結束后應充分脫水并做好氮封,避免設備腐蝕。

(2)由于雷雨、臺風多發以及早晚溫差等原因,產物冷后溫度變化較大,導致循環氫流量、組分改變。建議對復合型管式空冷器管道泵增設遠傳啟停開關并采用變頻風機,既有利于循環機、進料換熱器的運行,又避免了對反應系統產生影響。

(3)進料過濾器選用適宜的過濾精度并定期拆檢,保證進料無過多機械雜質。

5.2 針對脫戊烷塔系統

(1)建議對塔進料增上液相脫氯設施,是減少塔盤結鹽、降低設備腐蝕最有效的措施。

(2)更換高效塔盤,可增加塔的處理能力和分離精度,并降低能耗。

(3)監控塔頂氣的H2S和HCl含量,由此分析反應注硫和催化劑氯流失情況,避免過高增加結鹽傾向。

(4)研究增加注緩蝕劑系統,減少腐蝕,同時可在對系統水洗時加以利用。

6 結語

列舉了某重整裝置運行中進料換熱器和脫戊烷塔運行效果差的問題,通過設備更新、流程改動和操作優化等成功解決了生產瓶頸,降低了裝置能耗,確保了裝置長周期平穩運行。