連續剛構橋懸臂施工中腹板斜裂縫分析與控制

劉 超 郭 夏 成厚松

(中國市政工程中南設計研究總院有限公司 武漢 430010)

隨著我國基礎設施建設的不斷發展,許多大跨徑的連續梁、連續剛構建設基本都采用掛籃施工的方法。在掛籃施工過程中,腹板沿波紋管方向的斜裂縫已經成為一種常見的工程病害。在現行規范[1]中,對于此類劈裂裂縫并未做定量的分析規定,大量的研究也只是停留在定性分析階段。在實際工程項目中,設計人員只能憑借以往經驗進行設計。本文通過建立midas縱向總體模型和ANSYS錨下局部模型進行對比分析,尋找裂縫產生的受力機制,以期提出量化計算此類裂縫的公式。并以一座在建橋梁為研究對象,從設計和施工兩方面分著手,尋求導致混凝土開裂的主要原因及防止此類裂縫出現的設計方法和思路。

1 工程背景

某預應力連續剛構橋跨徑為75 m+130 m+75 m=280 m,橋寬20.5 m,單箱雙室,體內、體外混合配束。梁高2.5~7.5 m,腹板厚60~80 cm,底板厚30~80 cm(1.8次拋物線),頂板28 cm。主梁混凝土標號C50,采用掛籃懸澆施工,節段長度3~4 m。每個節段布置3束19-15.2頂板束、6束15-15.2腹板束,均分布置于3條腹板上。

施工過程中,2~4號節段的部分腹板出現不同程度的斜向裂縫。經第三方檢測機構檢測,沿波紋管方向的裂縫長度約為75~270 cm,裂縫寬度約為0.06~0.12 mm,未漏漿裂縫深度約為26~43 mm,裂縫起始于距離錨頭1 m左右處,且長度未超過當前塊段范圍。漏漿裂縫因裂縫堵塞無法檢測裂縫深度。裂縫發生在腹板束全部張拉后,且在對稱位置,裂縫并未對稱出現。

2 midas平面桿系模型分析

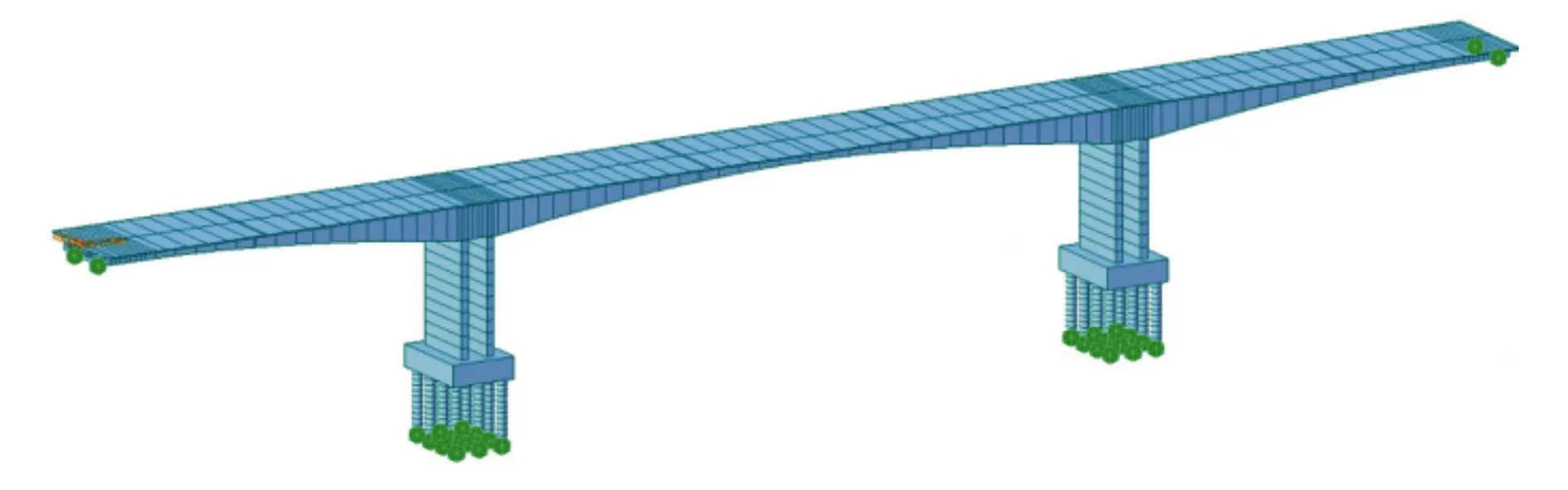

為了判斷裂縫的開展是由于整體受力還是局部受力導致的。本文采用midas Civil建立了全橋整體模型。模擬了掛籃施工的整個過程。midas縱向整體模型見圖1。

圖1 midas縱向整體模型

本文選取施工過程中,第4號節段張拉預應力后的應力情況進行分析。在整體模型中,4號塊在縱向預應力張拉后,主拉應力為0.5 MPa。最大主拉應力圖見圖2。

圖2 最大主拉應力(單位:MPa)

由計算可知,該工況下,混凝土主拉應力水平較低,遠小于混凝土的抗拉強度。縱向整體模型計算滿足規范要求。并且,通過裂縫的走向、形態、位置,綜合判斷此類裂縫不是結構整體受力裂縫。此類裂縫應為局部拉應力過大而產生的局部裂縫。以往研究表明,預應力錨固端在距離錨頭一定位置存在較大的錨下劈裂力,是導致此類裂縫形成的主要因素之一[2-4],本文主要研究劈裂力對裂縫的影響。

3 錨下劈裂應力簡化計算

3.1 最大劈裂應力計算方法

預應力錨下劈裂力的大小直接決定了是否會產生波紋管縱向裂縫。文獻[2]提出了針對預應力錨下劈裂應力的計算公式。

最大橫向拉應力計算方法見式(1)。

(1)

式(1)中,劈裂力合力作用方向垂直于預應力鋼束軸線,以軸心受拉的受力模式簡化計算受拉截面的平均應力水平,再通過實驗數據得到的最大應力與平均應力的比值,由此可得到錨下劈裂應力的最大值。通過對平均劈裂應力與最大劈裂應力的計算,可以判斷混凝土截面的主拉應力水平。當最大錨下劈裂應力過大時,截面可能會出現裂縫。

3.2 劈裂力合力及作用點位置計算

文獻[1]提出了錨下劈裂力合力的計算公式。錨下劈裂力合力設計值計算方法見式(2)。

Tb,d=0.25Pd(1+γ)2[(1-γ)-

(2)

式中:Pd為錨固力設計值,N,取1.2倍張拉控制力;a為錨墊板寬度,mm;h為截面高度,mm;α為力筋傾角,(°);γ為偏心率,γ=2e/h。

錨下劈裂力合力作用位置距離錨固端面的水平距離,計算方法見式(3)。

db=0.5(h-2e)+esinα

(3)

式中:e為錨固力偏心距,mm;

圖3給出了預應力錨下劈裂應力的分布情況。由圖3可知,距離錨頭一定位置處,確實存在劈裂拉應力,通過應力積分得到劈裂力合力Tb,d。

圖3 錨下劈裂應力分布圖

式(2)考慮了錨頭偏心布置、鋼束下彎角度這2個因素,采用拉壓桿分析模型,具有較好的適用性。

3.3 工程實例計算

本文選取4號塊段,運用簡化計算公式進行計算。

3.3.1抗劈裂驗算

選取邊腹板作為計算對象,腹板束預應力為2束15-15.2,張拉控制應力0.72fpk=1 339.2 MPa,錨墊板尺寸取a=265 mm,預應力下彎角度取25°,腹板高度h=5 424 mm,錨頭偏心距e=1 696 mm。故

Pd=1.2×1 339.2×15×2×139=6 669 832 N

Tb,d=0.25×6 669 832×(1+0.63)2×

(1 444 322+1 410 669) N=2 855 kN

db=0.5×(5 424-2×1 696)+

1 696×0.423db=1 733 mm

腹板配置抗劈裂箍筋,HRB400鋼筋,直徑20 mm,間距10 cm,配置范圍為2db。

計算γ0Tb,d≤fsdAs,驗算拉桿承載力是否滿足要求。

γ0Tb,d=1.1×2 855=3 140.5 kN。

fsdAs=330×3.141 59×100×68 N=7 050 kN。

通過計算,利用拉壓桿模型計算預應力錨下劈裂力,抗劈裂力承載力滿足要求。

3.3.2最大劈裂應力計算

上述計算中,已經計算出了劈裂力的合力大小及合力作用位置。通過拉壓桿模型,可以很方便地進行承載力驗算,出于偏安全考慮,預應力錨固力采用了1.2倍張拉控制力,為了較為準確地計算劈裂應力,本文中的劈裂應力并未考慮1.2的安全系數。

根據式(1)的計算原理,最大應力與平均應力存在一個比值關系,文獻[2]給出了比值的范圍,通過實驗分析得到該比值大致為2。

4號塊腹板寬度800 mm,預應力孔道內徑100 mm,取劈裂截面水平長度為2db=3 466 mm抵抗劈裂力的截面應扣除預應力管道面積,并應考慮鋼束下彎角度的影響。

經過計算,發現錨下確實存在較大的劈裂拉應力,但未超過C50混凝土抗拉強度標準值2.65 MPa。

4 ANSYS實體模型分析

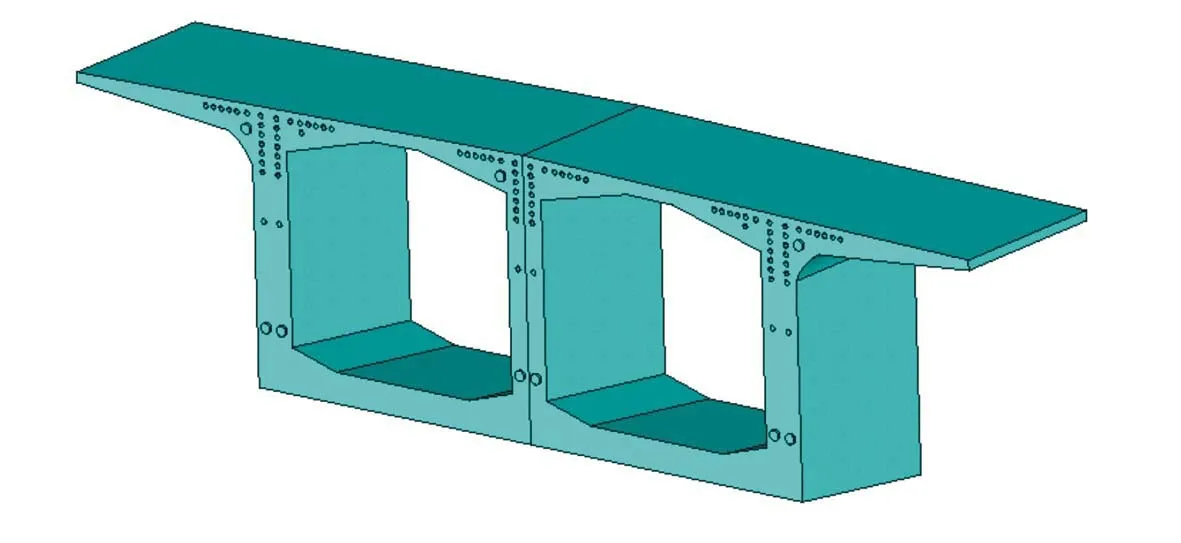

為進一步分析錨下局部應力情況,與上文中的簡化公式計算結果進行對比,同樣選取了4號塊建立實體模型,進行局部分析。混凝土采用SOLID65單元,彈性模量34 500 MPa,泊松比采用0.2。模型考慮了預應力孔道內徑10 cm。因裂縫出現在張拉后、灌漿前,此時鋼束在直線段可認為未與結構接觸,預應力錨固力通過錨頭傳遞到整個結構。故錨固力采用錨頭荷載加載(扣除預應力損失后的有效錨固力),未模擬預應力單元。張拉時,塊段支撐于底模上,不考慮結構自重作用。三維有限元分析模型見圖4。

圖4 三維有限元分析模型

主拉應力云圖見圖5。錨下劈裂區腹板最大主拉應力為2.1 MPa。與上文簡化計算最大拉應力2.28 MPa較為接近。簡化計算公式具有一定的實用性。

圖5 主拉應力云圖(單位:MPa)

5 裂縫控制措施

5.1 增加抗劈裂配筋

本文擬通過抗劈裂鋼筋應力進一步量化裂縫寬度,即通過控制鋼筋應力有效避免裂縫產生或者減小裂縫寬度。參考文獻[1]中裂縫寬度的計算公式見式(4)、式(5)。

(4)

(5)

式中:Wcr為裂縫寬度,mm;C1為鋼筋表面形狀系數;C2為長期效應影響系數;C3為受力性質系數;σss為鋼筋應力,MPa;c為保護層厚度,mm;d為鋼筋直徑,mm;ρte為有效配筋率。

以此方法驗算4號塊在錨下劈裂力作用下,鋼筋應力及裂縫寬度。

Wcr=0.14 mm

根據第三方的檢測結果,現場實測4號塊最大裂縫寬度為0.12 mm,這與計算結果較為接近。文獻[1]中提到,采用式(2)進行抗劈裂配筋設計時,美國德克薩斯大學100余個試件和中國建筑科學研究院50余個試件的裂縫情況均能得到很好地控制,裂縫寬度不超過0.15 mm。這與式(4)、式(5)的計算結果接近。

通過將文獻[1-2]的試驗研究數據與本工程的第三方現場檢測結果進行對比,發現上述簡化計算公式所得結果均較為接近。用上述方法進行抗劈裂配筋設計具有一定的可靠性。

5.2 優先張拉豎向預應力

大跨度橋梁一般設計為三向預應力,豎向預應力可采用精軋螺紋鋼或預應力鋼絞線施加。通過施加豎向預應力,使結構獲得豎向壓應力,可以有效地減小主拉應力,從而避免混凝土開裂。豎向預應力是控制此類劈裂裂縫最有效、最簡單的方法,其原理清晰,設計施工成熟簡單。但實際工程中,三向預應力結構往往也會出現劈裂裂縫,這是由于預應力張拉順序造成的。本文建議掛籃施工橋梁均應采取:頂板→豎向→腹板預應力的最佳張拉順序,并按式(6)計算施加。

(6)

式中:σtp為混凝土主拉應力,MPa;σcx為法向壓應力,MPa;σcy為豎向壓應力,MPa;τ為剪應力,MPa。

由式(6)可知,施加豎向預應力即增大σcy,可減小主拉應力。

本工程實例在7號節段進行了預應力束張拉順序調整,為了揭示此措施對控制裂縫的效果,邊跨下游邊腹板和中跨上游邊腹板未施加豎向預應力。張拉后裂縫開展情況見表1。

表1 調整張拉順序腹板裂縫

由表2可知,先張拉豎向預應力能夠有效地抑制裂縫的開展。

5.3 提高施工質量

施工過程中,養護齡期達不到設計要求,混凝土強度和彈性模量過低,過早地張拉預應力均會導致混凝土開裂[5]。另外,施工時應加強預應力管道定位,防止管道因澆筑振搗出現偏位。混凝土澆筑后應嚴格進行覆蓋澆水養護。在本工程實例中,5號節段在采取了加強定位、加強養護、齡期>10 d進行張拉的措施后,雖然出現了裂縫,但較未采取任何措施的4號節段,開裂情況明顯改善。

6 結語

懸臂施工時,腹板出現沿波紋管走向的斜裂縫已經成為工程中常見病害。本文通過簡化公式計算和有限元建模分析,以及現場實測資料得出以下結論。

1) 提出了計算劈裂裂縫的簡化公式,通過與有限元建模分析及現場實測資料對比分析,認為該簡化算法具有一定可靠性。

2) 從錨下劈裂力和裂縫寬度的計算公式來看,均勻布置預應力束,避免采用過大的預應力鋼束,增大錨墊板的尺寸,減小孔道削弱面積,鋼束采用較小的下彎角度,從理論上均可以減小劈裂力。

3) 先施加豎向預應力是控制劈裂裂縫的最佳解決措施。建議在以后的設計施工中,將張拉順序設計為:底板縱向束→豎向→腹板縱向束→橫向,施工應盡量采取菱形掛籃,方便先施加豎向預應力,可有效地避免裂縫出現。