大型立式退扭塔結構扶正工藝

劉耀江 張亞雷 周健偉 薛大智 楊 昆 何昱亮

(深圳海油工程水下技術有限公司,廣東 深圳 518067)

0 引言

海底電纜是海上電信傳輸的重要媒介,主要分為海底通信電纜和海底電力電纜。海底電纜鋪設通常是在碼頭通過一系列的結構設備將電纜由廠家的儲纜裝置連續地過駁至施工船,并且盤繞在施工船舶上的海纜存儲裝置中,海纜施工船運輸海纜到達海上指定施工區域后,將海底電纜平順地鋪設至海底,完成海纜安裝作業[1]。在廠家碼頭倒纜過程中以及海上鋪設過程中需要在施工船上安裝一些鋪設輔助設備結構,例如張緊器、退扭塔、入水橋、轉向架和托輥等。

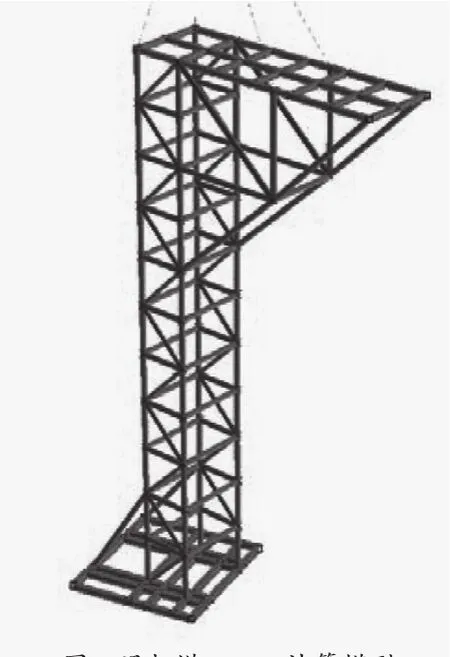

退扭塔是海底電纜倒纜以及鋪設過程中用于釋放電纜扭力積聚的大型結構物,人為地增加海纜可自由旋轉的長度,以期實現電纜退扭的目的。為了能夠達到較好的退扭效果,在施工船上有效面積的情況下退扭塔通常需要建造得比較高,可高達數十米。傳統的固定式退扭裝置體積龐大,甲板占地面積大且建造費用高昂,安裝時固定占用船天時間長,不符合實際需求。考慮到退扭裝置必須盡可能地占用甲板較小的面積,對退扭塔的設計水平提出了較高要求。退扭塔架的示意圖如圖1所示。

退扭塔的結構包括底座、主體結構、頂部平臺、側向限位結構和電纜導向橋。其中,底座根據塔身安裝位置及甲板布置設計,起到均布塔身載荷和固定退扭塔的作用。塔身作為主體結構,起到支撐頂部平臺的作用。頂部平臺作為導纜/鋪設工作平臺,電纜導向橋和動力設備半圓塔輪固定在頂部平臺使用。退扭塔主要作用在電纜導纜及鋪設作業情形,有效改善了固定式纜框導纜時出現的電纜扭轉現象,極大地減少了電纜破損的風險,提高了導纜和鋪設效率。配合頂部工作平臺上半圓塔輪作為動力夾持設備的使用,在張緊器失效的情況下仍可以提供夾持力,提高了電纜鋪設中的可靠性。

退扭塔高度高,給建造和安裝帶來了一定難題。傳統的方法是采用立式分段建造的方式將退扭塔根據高度分成幾段,然后依次分段組裝。傳統分段建造對建造場地要求高,需要具備吊高高于退扭塔的吊機;退扭塔組裝對分段建造精度要求高,組裝過程中涉及較多高空作業。這些特點給立式分段建造增加了難度,從而增加了建造風險和成本。

退扭塔整體采用臥式建造,然后采用吊機整體扶正的方法將可以很好地解決以上問題。

1 設計計算

在進行退扭塔扶正操作之前,對退扭塔進行設計計算,需要根據退扭塔的結構形式和尺寸參數選取合適的吊點位置,并在吊點位置預留吊耳設計或者吊裝點;然后對退扭塔架的整體翻轉過程中吊機的受力和高度進行計算;最后需要進行翻轉過程退扭塔塔身強度計算,確保整個吊機扶正過程安全,在吊裝過程中不會對退扭塔本體造成損傷。

最終需要根據退扭塔相關的計算結果和現場施工的實際情況和可利用的資源情況選取吊機型號,并配置相應吊裝索具。

設計計算主要包括以下4點。1) 塔身平移吊裝計算。2)翻轉過程吊裝計算。3)吊點強度校核計算。4)翻轉吊機載荷控制。結構計算模型如圖2所示。

圖2 退扭塔SACS計算模型

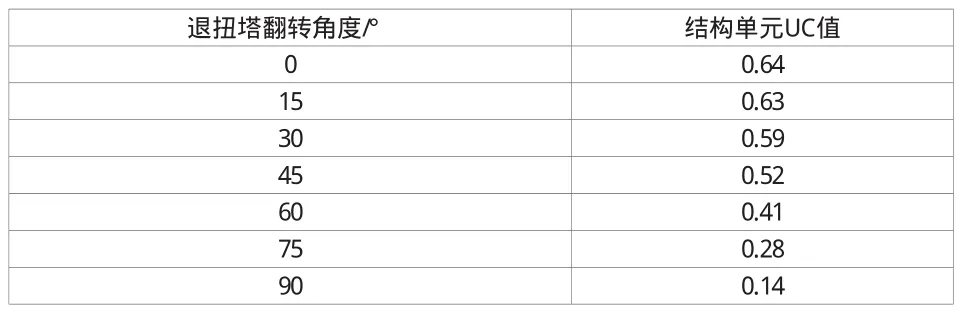

翻轉過程結構計算結果見表1。

表1 結構計算結果

翻轉過程吊機及索具配置見表2。

表2 翻轉過程中吊機和索具配置表

2 具體施工流程

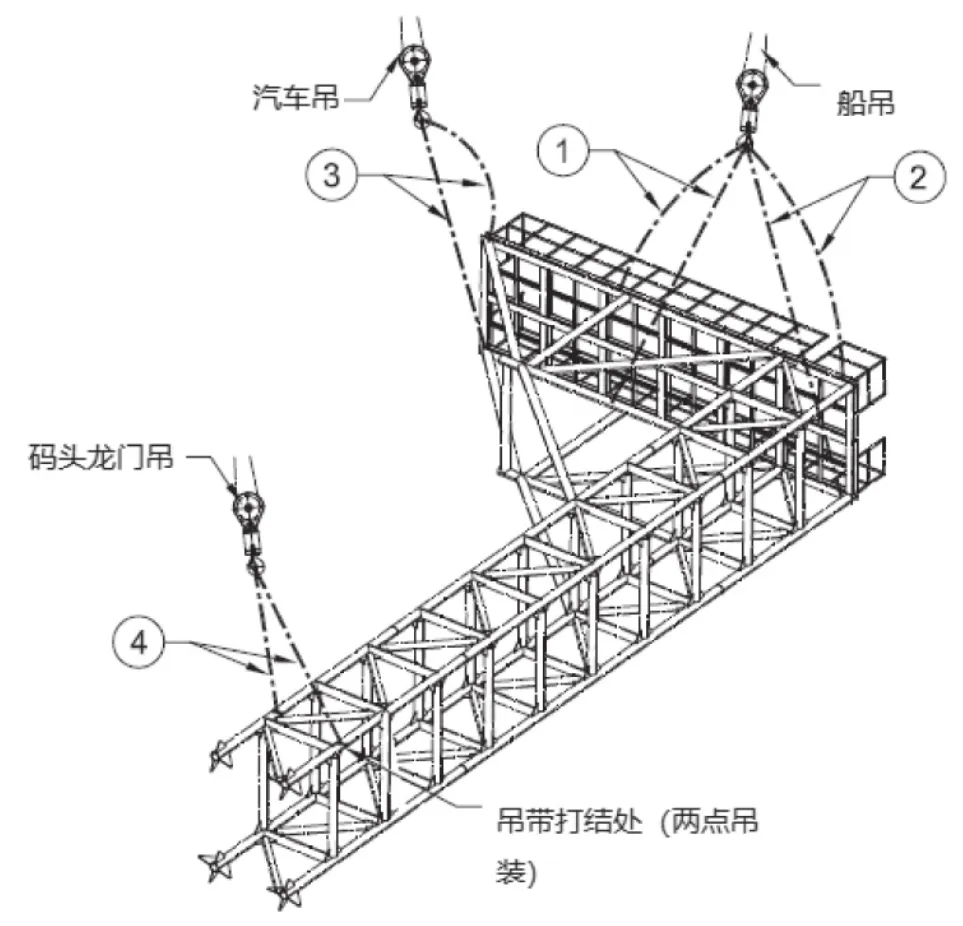

退扭塔設計高達23.4 m,考慮到正常運輸限制,底座和塔身均在碼頭前沿進行分塊建造,最終進行底座和塔身的組隊。建造完成后組隊過程如下,具體扶正工藝實施流程如圖3~圖6所示。

扶正采用3臺吊機分別為碼頭岸吊、船舶吊機和陸地吊機共同進行。退扭塔準備,首先用碼頭岸吊將退扭塔底座和塔身從建造場地整體吊裝到扶正地點。吊機準備,吊機分別移動到相應位置,設置鉤頭位置和趴桿角度,使鉤頭位于吊點附近,并確保吊機具有足夠的起升高度,采用施工船吊機和汽車吊分別吊退扭塔頂部,其中施工船吊機采用4腿吊裝,汽車吊采用2腿吊裝,碼頭岸吊吊退扭塔的底部,采用2腿吊裝。吊裝索具檢驗,并連接吊機索具。試吊,確保3臺吊機各吊索受力正常,將退扭塔塔身吊離距地面1 m高度,檢驗索具有無打扭等不利情況。3 臺吊機增加負荷,一起將退扭塔吊起到一定高度。施工船吊機和汽車吊繼續起高,碼頭岸吊緩慢下降并趴桿,進行退扭塔翻轉,退扭塔空中翻轉90°,如圖4所示。在翻轉90°的過程中同時進行載荷傳遞,逐步將載荷傳遞給船舶吊機,將絕大部分的載荷傳遞到施工船吊機。船舶吊機在汽車吊的輔助下一起下放退扭塔并使其坐落于底座上。最后,退扭塔與底座焊接組裝在一起,整體起吊到船舶甲板進行裝船固定。吊機一起下放退扭塔著地,解開另外2個吊機索具,待主吊機進一步操作,扶正過程完畢。

圖3 翻轉過程中索具配置

退扭塔在實際中的應用有以下3點。1)在碼頭進行導纜作業時,將設備安裝至頂部平臺進行作業。2)導纜作業完成后,為了減少退扭塔的外部載荷,保證電纜退扭裝置結構的安全性,將設備拆除至甲板固定。3)進行鋪設作業時將設備重新安裝至頂部平臺進行作業。

整個導纜和鋪設過程有以下6點。1)在固定式纜框及退扭裝置在甲板安裝完畢后,在頂部工作平臺安裝電纜導向橋和動力半圓塔輪。電纜導向橋通向固定式纜框,動力半圓塔輪通過底部轉向與張緊器相連,安裝過程中預留信號繩作牽引絞車。2)設備安裝完畢后,通過預留的信號繩將絞車鋼索接頭牽引出來,依次通過電纜導向橋、半圓塔輪、張緊器連接至電纜末端。3) 電纜末端在絞車和吊機的牽引輔助下依次通過張緊器、半圓塔輪、電纜導向橋然后進入固定式纜框。4)電纜末端進入纜框之后對電纜末端固定,調試半圓塔輪及張緊器的參數,確認設備后,開始導纜作業,導纜過程中張緊器記錄電纜長度。5)當到達標記長度后,停止導纜,對電纜首端進行處理,處理完畢后,將電纜首端與絞車相連,而后電纜首端在絞車的牽引輔助下進入固定式纜框,固定完成后,回收絞車鋼絲繩,導纜作業完畢。6)在進行鋪設作業時,使用方法基本與電纜導纜過程相似,電纜首端在絞車及吊機的牽引輔助下從固定式纜框導出,依次通過電纜導向橋、半圓塔輪、張緊器、入水橋,開始鋪設作業,直至鋪設完成。

最終,固定式纜框與退扭裝置的配合順利完成深圳碼頭的導纜工作后將海纜安全運輸至沙特碼頭。完成鋪設工作后得益于簡單的結構,拆除工作也非常簡單和順利。減少了對施工資源的占用。

3 難點與解決措施

3.1 大型立式退扭塔架建造

大型立式退扭塔結構建造如果采用傳統采用立式建造的方式,在建造過程中需要的輔助結構多,焊接難度大,高空作業周期長,會阻止退扭塔架的翻身扶正。因此可以采用臥式分體建造,組對后翻身扶正的方式減少焊接難度以及高空作業時間,提升施工效率保證作業安全。

3.2 結構強度校核與索具設置

在從水平到垂直狀態的翻身扶正過程中,由于退扭塔結構為不規則大型結構,需要在設計階段重點關注結構本體抗彎和扭轉性能,避免在扶正過程中出現結構變形,并且需要通過吊裝計算對吊裝過程中的吊點進行合理的安排。

4 前景與展望

大型退扭塔扶正工藝的成功應用可以推廣到類似大型不規則結構的建造、安裝和裝船的過程中。退扭塔采用臥式整體建造,省去了較多高空作業,降低了建造風險,同時縮短了建造時間,縮短了項目工期,并且降低了建造費用。采用陸上建造、陸上翻轉和組裝,然后整體吊裝上船,省去退扭塔在船上組裝的過程,為項目裝船節省時間,可以節省大量項目成本。

圖4 整體起吊一定高度

圖 5 旋轉 90°

圖6 退扭塔垂直下放