超音速電弧噴涂制備Fe基非晶涂層的成分結構及磨損性能研究

楊 超 吝亞軍 孔林婷 陳 丹 石惠君 靳 楠

(1.青海黃河上游水電開發有限責任公司光伏產業技術分公司,青海 西寧 810007;2.西安醫學院,陜西 西安 710021)

0 引言

非晶態合金是一種非晶態的均勻單相,材料原子分布不存在固定點陣結構,也不存在晶界、位錯等晶體缺陷,由于原子隨機分布在連續的固態材料涂層中,具有顯著的耐磨性,因此有效地避免了因磨損問題帶來材料的快速失效。采用超音速電弧噴涂技術可以獲得大面積的非晶合金涂層,拓展了非晶合金的工程應用。目前,在該類鐵基合金非晶涂層領域,美國Liquidmetal Technologies(液態金屬科技)有限公司的Armacor系列產品技術優勢明顯,并在國內外航天、國防、石油、電廠和造紙工業等領域獲得成功應用[1]。在ARMACOR系列非晶合金材料顯示出優異的服役性能并取得廣泛應用的同時,國內眾多行業對相關技術產品需求明顯,但又受制于其技術和成本壁壘難以全面應用。對此,為深入了解該類非晶合金噴涂材料,探索實現其優異性能兼具低成本噴涂沉積工藝方法,該文在眾多噴涂設備中選用具有高熱源加熱集中度和高噴涂粒子飛行速度的超音速電弧噴涂技術,在與國內首家研發并推出超音速電弧噴涂多系列設備的西安同力金屬表面處理有限公司合作的基礎上,采用Armacor MTM產品作為噴涂絲材,試圖探明其成分構成及整體合金化特點,為開發自有非晶合金噴涂材料及拓展其大規模國內應用提供基礎和依據。

1 實驗材料、設備和方法

1.1 實驗材料

該次實驗包括基體材料、超音速電弧噴涂粉芯絲材、FeCrAl絲材。

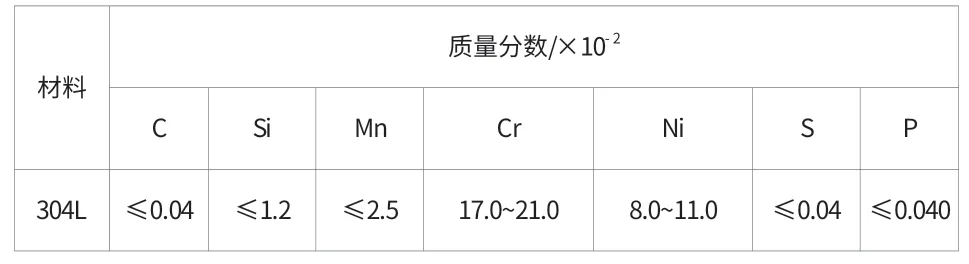

首先,基體材料中所有的試樣都選用的尺寸規格為φ40 mm×4.5 mm的304L不銹鋼圓片,并經過油污、噴砂粗化處理。表1是基體材料的化學成分表。

其次,噴涂芯粉絲材選用市售的Armacor MTM粉芯絲材,尺寸規格φ2.0 mm。

1.2 實驗設備

1.2.1 噴涂設備

涂層的制備采用西安同力金屬表面處理有限公司研制的TLAS-400型號的高性能超音速電弧噴涂設備,該設備由電源控制柜、送絲機和噴槍3個部分組成。電源控制柜輸出電壓范圍為30 V~48 V。送絲機的送絲速度的反饋值為電流值,電流可調范圍為0 A~500 A。

1.2.2 清洗設備

清洗儀器為西安理工大學磁控濺射實驗室的超聲波清洗機,清洗液為丙酮,清洗時間設定15 min。

1.3 制備非晶涂層的工藝參數

在超音速電弧噴涂實驗中,影響涂層綜合性能的因素比較多[2],例如,噴涂距離D、噴涂電流I、噴涂電壓U、涂層厚度d等因素。該次試驗中的空氣壓力控制為0.7 MPa,噴涂電壓V設置為30 V,涂層厚度控制為0.2 mm~0.5 mm,噴涂距離分別設置為150 mm、300 mm,噴涂電流分別設置為100 A、150 A、200 A。

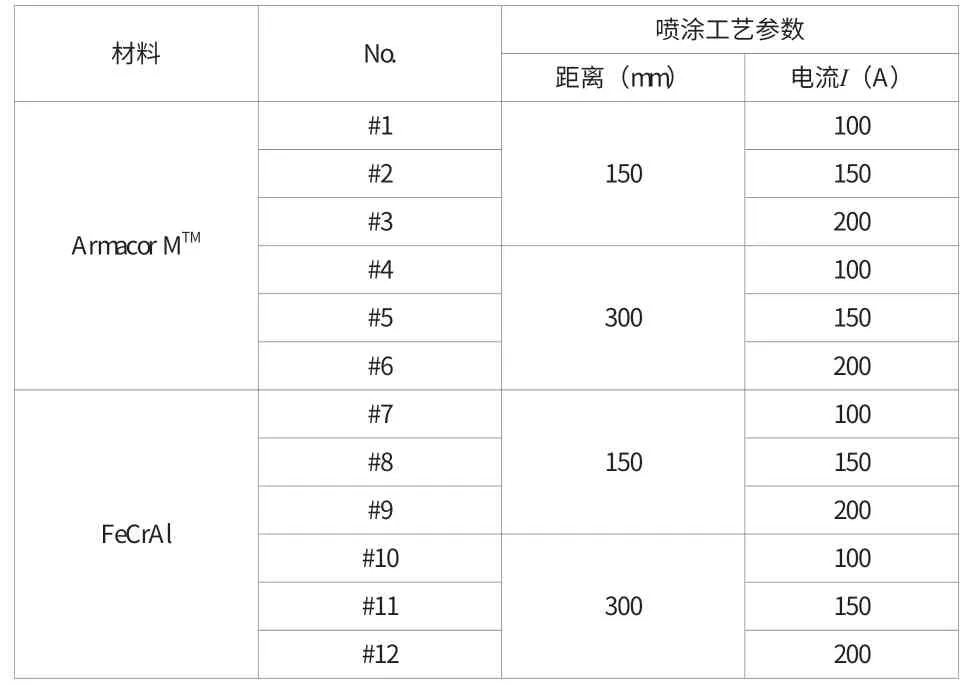

表2中實驗組Armacor MTM非晶涂層試樣依次編號為#1、#2、#3、#4、#5、#6,對照組FeCrAl涂層試樣依次編號為#7、#8、#9、#10、#11、#12,涂層的編號依次對應噴涂工藝參數噴涂距離D、噴涂電流I。表2是實驗組和對照組噴涂材料的工藝參數表。

2 實驗結果與分析

2.1 Armacor MTM粉芯絲材和涂層的成分分析

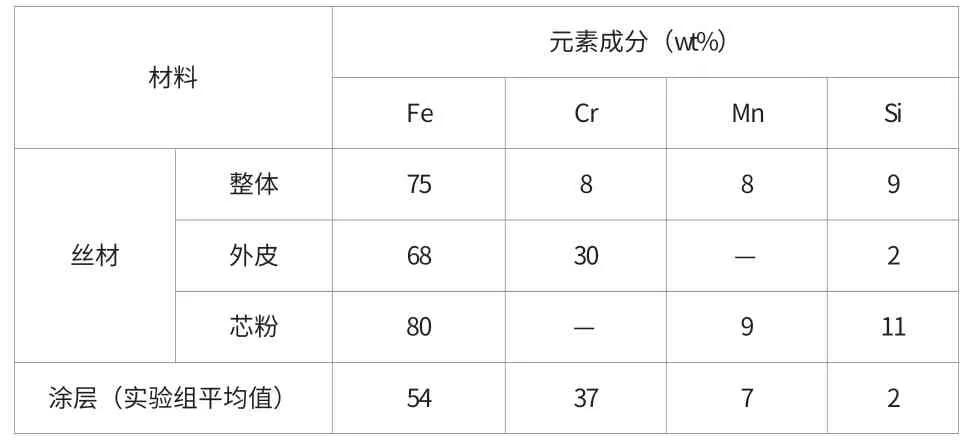

該文在JSM-6700F場發射型掃描電子顯微鏡中利用能譜分析實驗組Armacor MTM粉芯絲材的粉芯、外皮、絲材整體及涂層的總體成分。各部分成分比例見表3。

由表3可知:Armacor MTM粉芯絲材的外皮和芯部成分差異較大,其都具有Fe、Si元素且含量接近外,其外皮特含有Cr,而Mn主要存在芯部,這說明粉芯絲材其外皮部分具有良好的塑性、韌性,可防止該絲材在送絲機裝置傳送時發生彎折而斷裂。同時,絲材整體各元素含量介于外皮和芯粉含量之間,其絲材整體中Fe含量高于其涂層的總體含量,而Cr、Mn成分卻較低于涂層總體成分,Si含量保持不變。這說明在噴涂過程中溫度比較高,被霧化的粒子表面可能急速發生嚴重氧化而消耗大量的Fe含量,使Si元素不易被氧化,所以在空氣壓縮機的作用下粒子從噴槍射出后,轟擊在基體材料表面時發生濺射,使粒子表面氧化物損失,從而使Fe含量在涂層中下降,而Cr、Mn比例有所上升。

2.2 非晶涂層物相組成分析

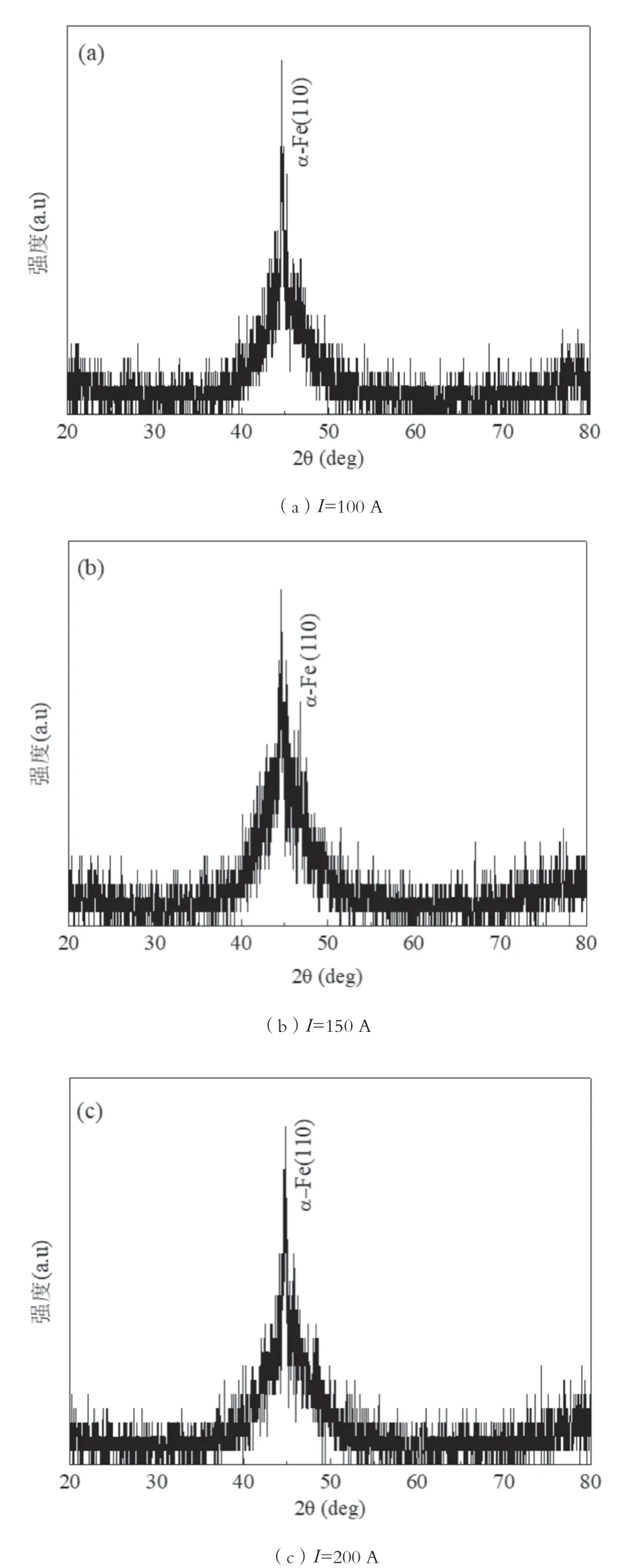

采用日本電子株會社(JEOL)生產的XRD-7000型X射線衍射儀對制備的Armacor MTM涂層進行物相分析。通過分析涂層的XRD圖譜,如圖4、圖5所示,證明利用超音速電弧噴涂制備的Armacor MTM涂層中是否含有非晶相成分。同時,通過比較各參數下制備的涂層,選出最易制備非晶涂層的工藝參數。

由圖4可知:該條件制備的涂層在衍射角2θ=40°~50°都出現較為寬化的漫散峰,表明該涂層中含有非晶相。在寬化的漫散峰衍射角2θ=44.673°處為明顯的晶相衍射峰,即在涂層中還存在少量晶相,由此說明該涂層非晶相的含量并非100%。

表1 304L不銹鋼圓片的化學成分

表2 實驗組和對照組噴涂材料的工藝參數

表3 Armacor MTM粉芯絲材及其涂層的成分

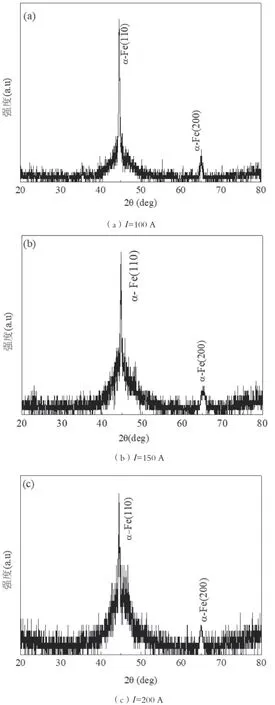

從圖5中可看出,該條件下制備的涂層也出現了較為寬化的漫散峰,證明了涂層中非晶相的存在。由物相標定可知,在衍射角2θ=44.673°出現了α-Fe相的(110)面衍射峰,在衍射角2θ=65.021°出現了α-Fe相的(200)面衍射峰,即表現為晶相衍射峰。所以綜合圖4、圖5可知該條件下制備的涂層是由非晶相和少量晶相組成的。

圖4 D=150 mm,不同噴涂電流條件下非晶涂層的XRD圖譜

即使根據圖4、圖5可以知道制備的涂層是由晶相和非晶相組成,但并不能明顯地看出各噴涂參數制備涂層的非晶化程度,所以通過比較衍射峰的半高寬來實現。與非晶衍射峰的半高寬相對應的是非晶的短程有序范圍rs,根據謝樂公式:

圖5 噴涂距離D=300 mm,不同噴涂電流條件下非晶涂層的XRD圖譜

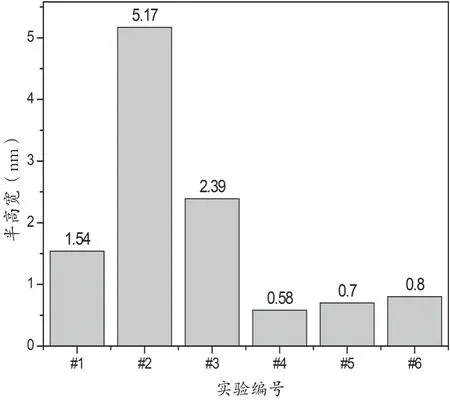

圖6 各噴涂工藝參數的涂層XRD衍射峰的半高寬

式中:L為相干散射區尺度,可看作與rs相當;β為衍射峰的半高寬,即衍射峰的半高寬與晶粒大小成反比[3]。

所以半高寬越大,晶粒尺寸越小。晶粒尺寸小說明結晶度(材料中晶相所占的質量分數)差,即涂層非晶化的程度較明顯,因此衍射峰的半高寬與非晶化成正向關系,所以可以根據衍射峰的半高寬來達到比較涂層的非晶化程度的目的。

從圖4和圖5中還可觀察到XRD圖譜的噪聲較大,給測量半高寬帶來了困難,因此首先對XRD圖譜進行“光滑”處理,然后繪制如圖6所示的各噴涂工藝參數的XRD衍射峰的半高寬。

從圖6可以看出,#2號試樣的衍射半高寬值最大,所以對于Armacor MTM粉芯絲材,通過超音速電弧噴涂技術制備非晶涂層,在噴涂參數D=150 mm,I=150 A條件下制備的涂層的非晶化程度更高。

2.3 非晶涂層的表面形貌分析

超音速電弧噴涂是將Armacor MTM粉芯絲材在電源電弧作用下加熱至熔融狀態或半熔融狀態時,通過壓縮空氣和拉伐爾噴嘴的共同作用,使熔融狀態或半熔融狀態的粒子霧化并加速到超音速狀態,當被霧化的粒子撞擊到基體材料時,由于撞擊力度大使粒子發生劇烈變形,從而形成了一層薄的、圓餅狀的涂層。隨著噴涂過程持續不斷地進行,被霧化的粒子液滴源源不斷地撞擊基體材料并相互搭接、覆蓋、堆積從而形成比較均勻的非晶涂層。

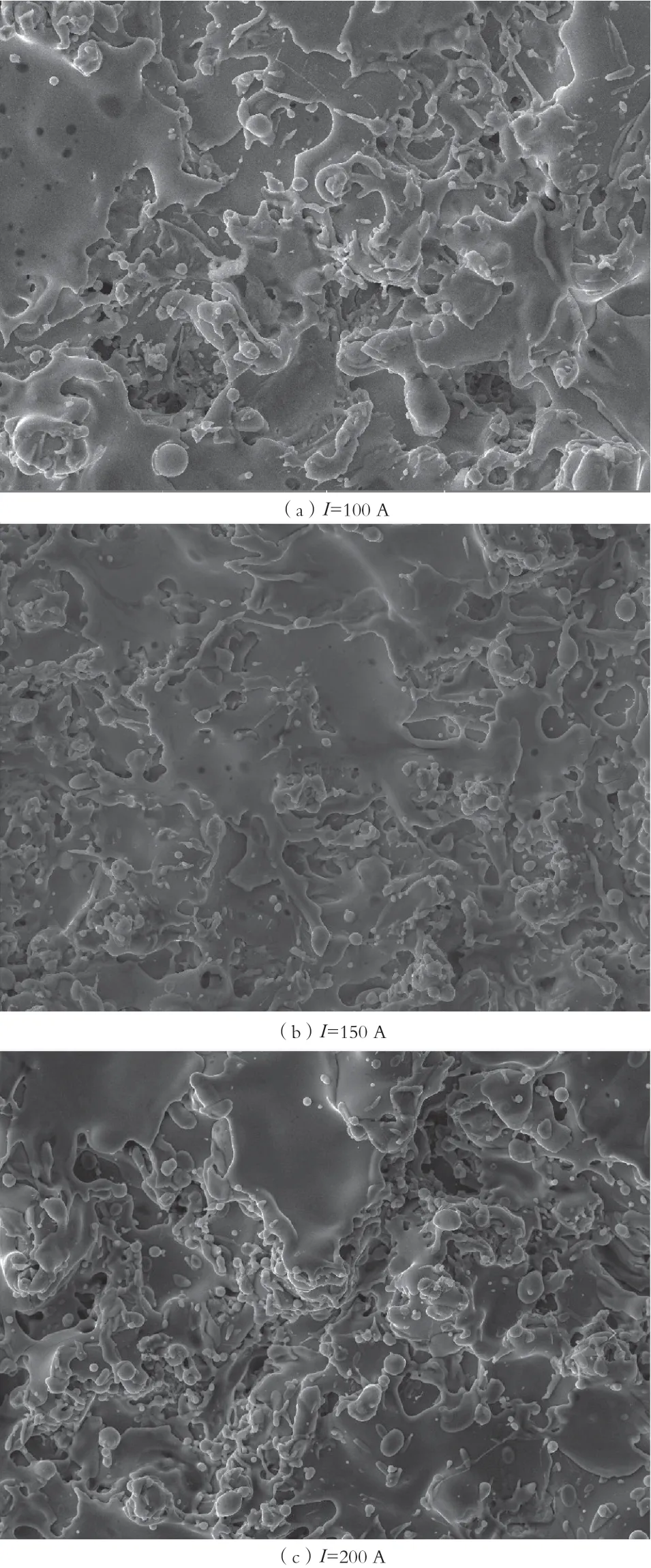

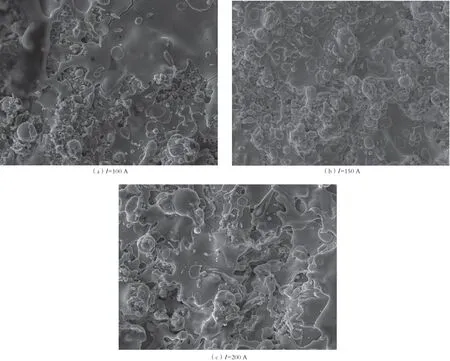

圖7、圖8是噴涂距離分別為D=150 mm、300 mm,不同噴涂電流I=100 A、150 A、200 A條件下制備的非晶涂層的SEM圖像。從圖7、圖8中可以看出,利用超音速電弧噴涂設備制備的Armacor MTM非晶涂層并不像磁控濺射技術制備的薄膜那樣,宏觀表面是光滑、平整的。該非晶涂層宏觀表面不平整、有一定粗糙度,且它是由薄薄的像圓餅狀的顆粒,經過一次又一次的搭接和覆蓋而形成的涂層。同時表面上有少量且大小不一的孔隙和突起顆粒。

圖7 D=150 mm,不同噴涂電流條件下非晶涂層的SEM圖像(高壓:30 kV、放大倍數1.00 kx、景深11.5 mm)

由圖7可知,圖7(b)涂層表面的熔融液滴變形最為充分,像一層薄紙一樣,顆粒間搭接緊密性和粒子撞擊基體后鋪展的均勻程度均為最佳,并且未充分變形形成的突起顆粒量少、尺寸小,說明噴涂顆粒受熱充分、熔化完全。由圖7(a)可知:當噴涂電流<150 A時,由于噴涂粒子沒有充分變成熔融的液滴,所以在非晶涂層上不能充分變形,會形成大量的凹凸不平的顆粒。當噴涂電流>150 A時,由于被霧化后的噴涂粒子撞擊在基體上溫度下降比較慢,粒子內部存在的空氣破裂使涂層出現較多的孔隙。

由圖8可知,圖8(b)中,涂層表面有許多突起顆粒。當噴涂電流I增大時,突起顆粒減少但是顆粒間的搭接緊密程度與鋪展均勻程度都變差,使非晶涂層的粗糙度越來越大,宏觀表現為非晶涂層的厚度不均勻、表面不平整,涂層中含有一些孔隙,這是形成空隙的主要原因。還有就是當噴涂粒子相互搭接堆積,噴涂粒子冷卻下來時,由于熱脹冷縮現象使噴涂粒子的體積縮小而形成孔隙。同時,在噴涂過程中,也有很大原因是空氣存在熔融的液滴中,當非晶涂層冷卻至室溫時形成縮孔。

從圖7、圖8綜合可知:在噴涂距離D=150 mm、噴涂電流I=150 A條件下制備的非晶涂層,顆粒變形充分,顆粒間的搭接最為緊密,覆蓋鋪展均勻,極少出現突起顆粒。

3 結論

圖8 D=300 mm,不同噴涂電流條件下非晶涂層的SEM圖像(高壓:30 kV、放大倍數1.00 kx、景深11.5 mm)

首先,芯粉和金屬外皮成分比例有所差異,絲材整體成分比例介于芯粉/金屬外皮之間,其中Cr元素主要存在于外皮中,可防止粉芯絲材在傳送過程中發生彎折而斷裂。

其次,在不同工藝參數下,非晶涂層均出現具有非晶特征的XRD衍射α-Fe相的寬化峰,其中D=150 mm,I=150 A的非晶含量最高。

最后,超音速電弧噴涂制備Armacor MTM非晶涂層的最佳工藝參數為:噴涂距離D=150 mm,噴涂電流I=150 A。