石湖金礦急傾斜中厚破碎礦體采礦方法優選

(長春黃金研究院有限公司,吉林 長春 130012)

1 采礦方案初選

針對石湖金礦101采區急傾斜中厚破碎礦體[1,2],提出了以下三種采礦工藝,分別為“平行中深孔分段充填回采方案(下向鑿巖)”、“平行中深孔分段充填回采方案(上向鑿巖)”、“上向水平分層膠結充填回采方案”,方案介紹具體如下:

方案一:平行中深孔分段充填回采方案(下向鑿巖)。

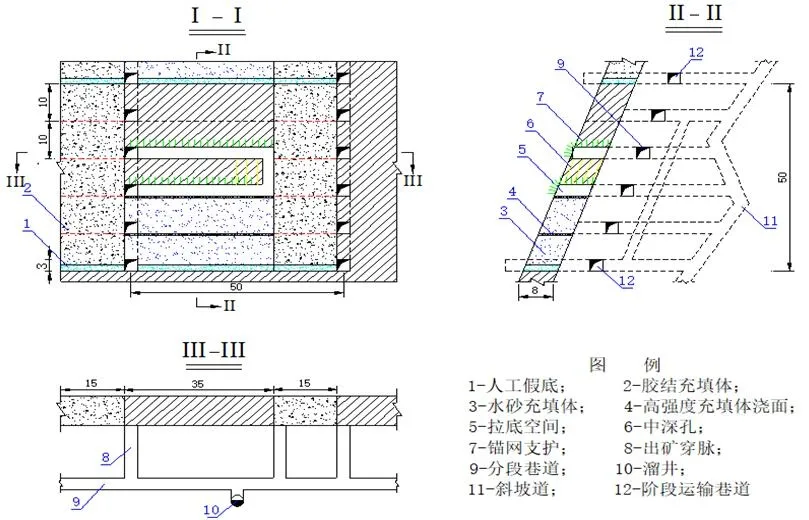

方案介紹:礦塊沿礦體走向布置,礦塊長50m,礦塊寬8m。在垂直方向上,每個中段劃分為5個分段,分段高度10m。其中一步采長度10m~15m,二步采長度35m~40m,一步采采完后用膠結充填采空區,二步采采完后用水砂充填采空區。采場不留頂底柱和間柱,采用高強度充填體人工假底,充填體假底高度1.5m。每個分段的拉底空間的頂板和兩幫都采用錨網支護。每個分段采用中深孔回采,中深孔回采時采用鑿巖臺車在上一分段的拉底平巷內下向鑿巖,炮孔為自上而下的平行中深孔,鑿巖深度一般為7m~8m,人工裝藥。爆破通風后采用遙控鏟運機通過出礦穿脈進入采場內出礦。

方案二:平行中深孔分段充填回采方案(上向鑿巖)。

該方案的實質是將分段充填與中深孔落礦有機的結合起來,實現安全、高效、低成本回采的目的。方案二與方案一的區別在于中深孔鑿巖方式為上向中深孔。

方案三:上向水平分層膠結充填回采方案。

方案介紹:礦塊沿礦體走向布置,礦塊長50m,礦塊寬8m。在垂直方向上,每個中段劃分為5個分段,分段高度10m,單個分段劃分為3個分層,每分層回采高度分別為3.5m、3.5m、3.0m。自分段平巷沿垂直礦體走向方向于礦塊中部掘進聯絡道及轉層穿脈,轉層穿脈需穿過礦體,每一條分段平巷服務三條出礦聯絡道。采場不留頂底柱和間柱,采用高強度充填體人工假底,充填體假底高度1.5m。中段與中段之間,采用自上而下的回采順序。單個礦塊內采用自下而上的回采順序。礦塊內每個分段內自下向上分層回采、分層充填。每個分層拉開都需采用錨網對頂板進行支護。每個分層采用淺孔回采,淺孔回采時采用氣腿式鑿巖機,人工裝藥。爆破通風后采用遙控鏟運機通過轉層穿脈進入采場內出礦。

2 采礦方案的評價

針對石湖金礦井下101坑口80中段17-41線急傾斜中厚且上盤相對穩固的礦巖,結合國內外礦山開采實例[3-5],提出了上述三種較為可行的采礦工藝。對于上述三種回采方案,各有優缺點,分別綜述為:

方案一:平行中深孔分段充填回采方案(下向鑿巖)。該方案的優點為:采用下向中深孔爆破,生產能力較原上向水平分層膠結充填回采方案明顯增加。且炸藥單耗減少,膠結充填比例減少,生產成本大幅降低。缺點為:中深孔爆破容易導致兩邊幫不穩固,很難進行特別維護,相對于淺孔爆破貧化率要高。

方案二:平行中深孔分段充填回采方案(上向鑿巖)。該方案的優點為:由于下向中深孔鑿巖過程中需要停鉆后吹洗孔內巖粉,而采用上向中深孔不需要停鉆吹洗巖粉,所以上向中深孔鑿巖效率比下向中深孔的鑿巖效率高;上一分段的中深孔不能提前鑿巖,所以本方案的生產能力比方案一略低,其他優點與方案一類似。缺點:相比下向中深孔,上向中深孔爆破對上部巷道的爆破沖擊較大;工人及設備直接暴露在未支護的頂板下出礦作業,安全性較差。?

表1 采礦方案主要技術經濟指標對比表

圖1 平行中深孔分段充填回采(下向鑿巖)采場布置圖

方案三:上向水平分層膠結充填回采方案。該方案的優點:貧化、損失指標較好。缺點為:每個分層都需要進行錨網支護,支護成本較高;生產能力低,采充作業循環多且復雜。

上述三個回采方案的主要技術經濟指標及經濟效益見表1。

3 采礦方案的確定

針對上盤相對穩固的礦體,上向水平分層膠結充填回采方案的生產能力較平行中深孔分段充填回采方案(下向鑿巖)和平行中深孔分段充填回采方案(上向鑿巖)低,且該方案采充作業循環多且復雜,采礦成本高,故不予以考慮。平行中深孔分段充填回采方案(下向鑿巖)采用下向中深孔鑿巖,施工精度高、裝藥方便,同時工人及設備在提前支護好的拉底巷道內作業,安全性較平行中深孔分段充填回采方案(上向鑿巖)高。故對于上盤相對穩固礦巖條件的礦塊,本次采礦方案優選推薦采用平行中深孔分段充填回采方案(下向鑿巖),具體采場布置見圖1。

4 結語

對“平行中深孔分段充填回采方案(下向鑿巖)”、“平行中深孔分段充填回采方案(上向鑿巖)”、“上向水平分層膠結充填回采方案”從技術、經濟、安全性指標進行對比分析,最終確定了平行中深孔分段充填回采方案(下向鑿巖)。通過對確定的最優采礦方案進行現場工業試驗,現場獲得了滿意的技術經濟指標,其中采場生產能力達到202t/d,采場損失率為3.52%,采場貧化率為5.36%。與原有采礦方法相比,每個礦塊新增利潤192.41萬元,噸礦采礦直接成本降低了5.3元,采場綜合生產能力提高101%,為企業的可持續發展做出巨大貢獻。