遠(yuǎn)程自動(dòng)控制西門子PLC以太網(wǎng)通信研究及應(yīng)用

王衛(wèi)東

(山東能源集團(tuán)棗礦集團(tuán)田陳煤礦,山東 滕州 277523)

1 項(xiàng)目概況

根據(jù)國家發(fā)改委等八部門關(guān)于《關(guān)于加快煤礦智能化發(fā)展的指導(dǎo)意見》的通知,為實(shí)現(xiàn)礦井減人、提效以及智能化的建設(shè)需求,斜巷提升機(jī)需要實(shí)現(xiàn)遠(yuǎn)程自動(dòng)化控制、集中控制以及上傳采集的設(shè)備狀態(tài)信息。

在礦山及其他生產(chǎn)企業(yè)中,控制系統(tǒng)和監(jiān)控系統(tǒng)等有人操作系統(tǒng)通常都是采用就地控制。控制系統(tǒng)普遍采用電口485通信,缺點(diǎn)是傳輸距離短,抗干擾能力差。當(dāng)通信接口提供給顯示屏?xí)r,遠(yuǎn)方控制無備用通信接口。為實(shí)現(xiàn)集中遠(yuǎn)程控制,需要擴(kuò)展通信接口或更換新的整套電控系統(tǒng)。更換新的電控系統(tǒng)價(jià)格高、安裝運(yùn)輸工作量大且施工調(diào)試占用時(shí)間長,礦山生產(chǎn)條件不允許。將舊電控系統(tǒng)中PLC485通信口改造為以太網(wǎng)口,電口轉(zhuǎn)網(wǎng)口,使用千兆以太網(wǎng)環(huán)網(wǎng),實(shí)現(xiàn)上位機(jī)自動(dòng)化遠(yuǎn)程集中控制,極大縮短施工周期,降低施工成本,減小施工工作量。此方案通用性強(qiáng),杜絕了原電控生產(chǎn)廠家的技術(shù)壟斷[1]。

以田陳煤礦集中軌道提升機(jī)自動(dòng)化遠(yuǎn)程控制升級改造為例。近兩年新安裝的電控系統(tǒng)采用西門子S7-200 SMART、S7-1200以及S7-1500 PLC控制,安裝時(shí)間長的電控系統(tǒng)多采用S7-200 PLC控制。由于西門子官方未調(diào)試過S7-200與S7-200 SMART,S7-400與S7-1500間的以太網(wǎng)通信,因此在改造時(shí)必須先做到S7-200與S7-200 SMART、S7-400與S7-1500之間以太網(wǎng)穩(wěn)定通信,才能實(shí)現(xiàn)新舊兩套電控系統(tǒng)的兼容與互通[2]。所以西門子PLC之間的以太網(wǎng)通信就成了該項(xiàng)目的關(guān)鍵技術(shù)。

2 研究設(shè)計(jì)思路

西門子S7-200系列在集散系統(tǒng)自動(dòng)化中能夠充分發(fā)揮出強(qiáng)大功能。其使用范圍從覆蓋簡單的替代繼電器控制到復(fù)雜的自動(dòng)化控制。但因其CPU僅具有1個(gè)RS485通信/編程口,用作顯示屏接口時(shí),遠(yuǎn)程通信能力不足。因此,若要實(shí)現(xiàn)數(shù)據(jù)互通,就需要對舊電控系統(tǒng)使用的S7-200 PLC擴(kuò)展一個(gè)CP243-1(6GK7 243-1EX01-0XE0)通信模塊,進(jìn)而實(shí)現(xiàn)S7-200 PLC的網(wǎng)口通信。因無成功案例借鑒,因此為減少現(xiàn)場改造施工時(shí)間,可通過先在地面連接好硬件,采用PC機(jī)調(diào)試S7-200和S7-200 SMART PLC的以太網(wǎng)通信,成功后再應(yīng)用到現(xiàn)場[3]。

該設(shè)計(jì)中需要使用硬件包括S7-200 CPU、CP243-1(6GK7 243-1EX01-0XE0)、S7-200 SMART CPU(固件V2.1/V2.2/V2.3)、PC(帶以太網(wǎng)卡)以及TP以太網(wǎng)電纜。使用的軟件包括STEP 7 Micro/WIN V4.0 SP9和 STEP 7 Micro/WIN SMART V2.3。所完成的通信任務(wù)包括將S7-200(192.168.0.102)VB4000的數(shù)據(jù)發(fā)送到S7-200 SMART(192.168.0.15)VB4000,利用S7-200 (192.168.0.102)VB4001獲取S7-200 SMART(192.168.0.15)VB4001的數(shù)據(jù)。

3 改造方法

3.1 S7-200 PLC的以太網(wǎng)通信配置

使用裝有STEP 7 Micro/WIN V4.0 SP9軟件的PC機(jī),通過編程電纜與S7-200連接。連接后,在軟件工具欄中選擇“以太網(wǎng)向?qū)А钡呐渲媒缑妫瑥摹耙蕴W(wǎng)向?qū)А迸渲脵谶M(jìn)入配置界面。配置界面中會(huì)有相應(yīng)提示,為CP 243-1以太網(wǎng)模塊定義參數(shù)。定義通信模塊地址時(shí),根據(jù)配置向?qū)崾具x擇“讀取模塊”,讀取CP 243-1的模塊信息,然后再選擇該模塊信息,添加該模塊地址。添加通信模塊地址信息后,根據(jù)配置向?qū)У奶崾拘畔ⅲx擇與通信模塊型號相匹配的版本。本例中的通信模塊(CP 243-1)為6GK7243-1EX01-0XE0工業(yè)以太網(wǎng)模塊,單擊“下一步”出現(xiàn)“模塊地址”彈窗,在該界面中的IP地址欄內(nèi)設(shè)定IP為192.168.0.102,保存并退出界面。需要注意的是,每個(gè)CP 243-1通信模塊都需要配置一個(gè)通信地址。在配置CP 243-1模塊時(shí),需配置“模塊命令字節(jié)”,占用一個(gè)QB輸出字節(jié)。字節(jié)的地址不能任意填寫,需通過計(jì)算獲取。根據(jù)計(jì)算CP 243-1前面的I/O所占用的Q地址字節(jié)來決定后,依次排列到CP 243-1的模塊位置即可。如本例CP 243-1通信模塊安裝在主PLC(S7-200)之后,前面輸出占據(jù)了QB0和QB1兩個(gè)字節(jié),故CP 243-1通信模塊的地址為QB2。此外,讀寫通信模塊與主PLC間的數(shù)據(jù)時(shí),需要配置CP 243-1通信模塊的連接數(shù)目。最多可以同時(shí)支持8個(gè)異步數(shù)據(jù)連接,選擇為此模塊配置的連接數(shù)目為1,單擊下一步進(jìn)入“配置連接”。

3.2 S7-200 SMART的以太網(wǎng)通信配置

完成上述操作后,系統(tǒng)會(huì)提示“已配置1個(gè)連接,請指定每個(gè)連接應(yīng)當(dāng)用作客戶機(jī)還是服務(wù)器,并配置它的屬性”。選擇“此為客戶機(jī)連接”后,本地PLC和遠(yuǎn)程服務(wù)器間可發(fā)起數(shù)據(jù)傳輸請求。與S7-200 SMART通信遠(yuǎn)程屬性TSAP可設(shè)置為02.00。輸入S7-200 SMART側(cè)的IP地址為192.168.0.15。根據(jù)配置向?qū)Вx擇“數(shù)據(jù)傳輸”進(jìn)行標(biāo)記,選擇“新傳輸”按鈕進(jìn)行配置,依次選擇讀取數(shù)據(jù)和寫入數(shù)據(jù),填寫通信數(shù)據(jù)的字節(jié)個(gè)數(shù),填寫發(fā)送數(shù)據(jù)區(qū)和接收數(shù)據(jù)區(qū)的起始地址。

3.3 S7-200與S7-200 SMART之間的以太網(wǎng)通信配置

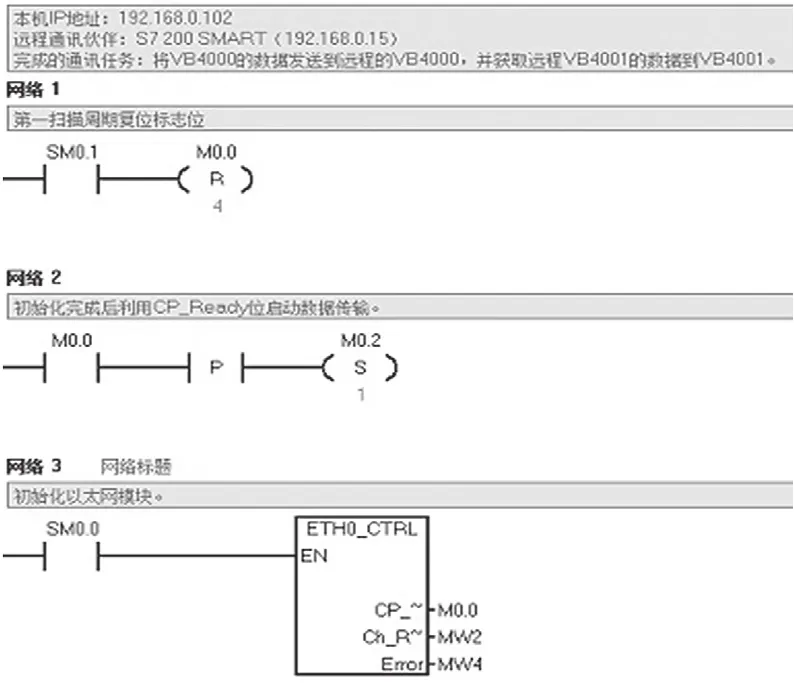

首先將S7-200的VB4000傳送到S7-200 SMART CPU的VB4000,然后S7-200 VB4001自動(dòng)獲取S7-200 SMART的VB4001的數(shù)據(jù)。具體設(shè)置如圖1所示。

圖1 定義數(shù)據(jù)傳輸

點(diǎn)擊“確認(rèn)”進(jìn)入以太網(wǎng)向?qū)RC保護(hù),選擇“是,為數(shù)據(jù)塊中的此配置生成CRC保護(hù)”,確保模塊的配置信息不會(huì)被覆蓋,主程序運(yùn)行時(shí)無法修改。在調(diào)試時(shí),CP243-1與遠(yuǎn)程通信對象連接或與STEP7-Micro/Win軟件通信時(shí),應(yīng)保持活動(dòng)時(shí)間間隔,使用缺省的時(shí)間間隔為30 s,進(jìn)行“下一步”配置。

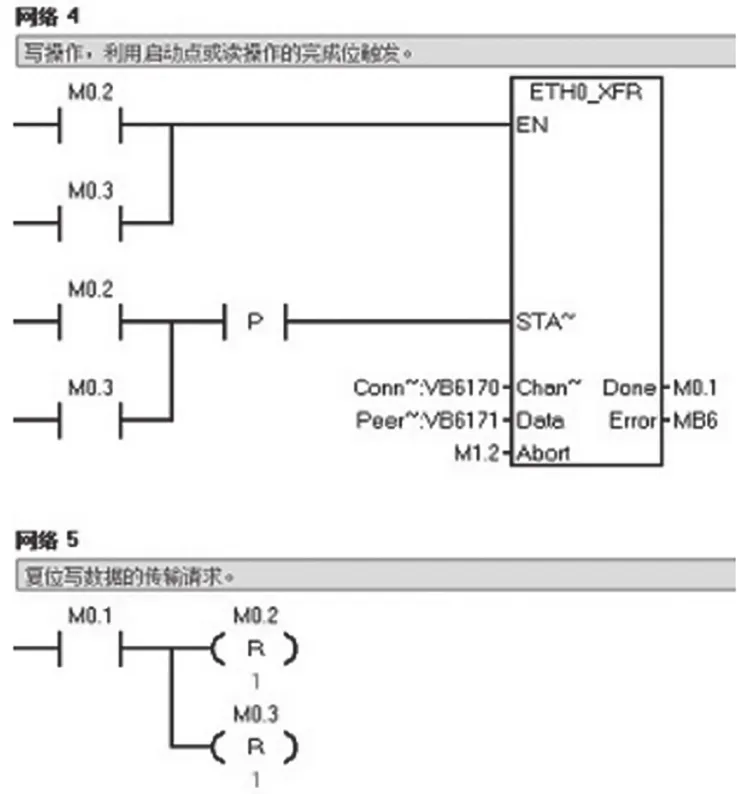

進(jìn)入以太網(wǎng)向?qū)渲梅峙浯鎯^(qū),配置一個(gè)起始地址。配置的存儲區(qū)起始地址不要和程序中的其他地址沖突,此處選擇VB6000至VB6001進(jìn)行“下一步”配置。完成上述通信配置后,在程序中調(diào)用配置向?qū)傻腅THx_CTRL和ETHx_XFR程序塊,將整個(gè)通信設(shè)置輸入到S7-200 CPU。不能同時(shí)激活S7-200同一個(gè)連接的多個(gè)數(shù)據(jù)傳輸,只能分時(shí)調(diào)用[4]。可利用前一個(gè)數(shù)據(jù)傳輸?shù)耐瓿膳c下一個(gè)數(shù)據(jù)傳輸?shù)拈_始相互閉鎖。S7-200分時(shí)調(diào)用、前一個(gè)數(shù)據(jù)傳輸完成以及下一個(gè)數(shù)據(jù)傳輸開始程序段分別如圖2、圖3以及圖4所示。

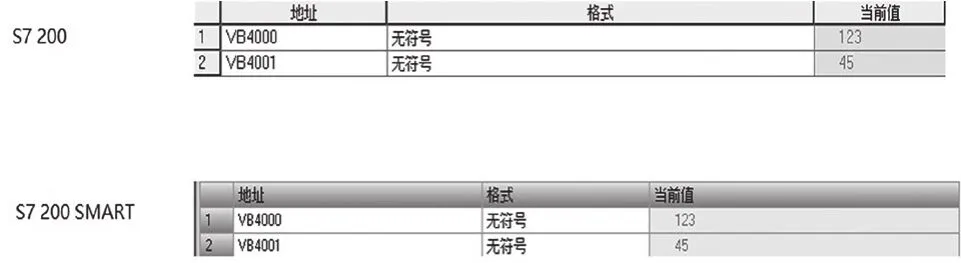

S7-200 SMART作為服務(wù)器,不需要額外的通信編程,只需注意將S7-200 SMART CPU的IP設(shè)置為192.168.0.15,子網(wǎng)掩碼設(shè)置為255.255.255.0即可。S7-200與S7-200 SMART通信正常,監(jiān)控結(jié)果如圖5所示。依據(jù)測算和現(xiàn)場確認(rèn),遠(yuǎn)程操作和現(xiàn)場就地操作的延遲不超過0.5 s。

圖2 S7-200分時(shí)調(diào)用程序段

圖3 S7-200前一個(gè)數(shù)據(jù)傳輸完成程序段

圖4 S7-200一個(gè)數(shù)據(jù)傳輸開始程序段

圖5 監(jiān)視結(jié)果

4 結(jié) 論

地面調(diào)試時(shí),在連接好硬件后,采用PC機(jī)調(diào)試S7-200和S7-200 SMART PLC的以太網(wǎng)通信,通過多次數(shù)據(jù)修改調(diào)試完成后成功應(yīng)用到田陳煤礦-532集中軌道提升機(jī)。通過在舊電控系統(tǒng)中加裝1個(gè)6GK7 243-1EX01-0XE0型模塊,將S7-200 PLC的485通信改造為以太網(wǎng)網(wǎng)絡(luò)通信,使用礦內(nèi)已安裝的千兆以太網(wǎng)環(huán)網(wǎng),與新安裝遠(yuǎn)程自動(dòng)控制操作臺實(shí)現(xiàn)了新舊電控系統(tǒng)可靠、實(shí)時(shí)以及穩(wěn)定的連接,實(shí)現(xiàn)雙模控制。兩個(gè)操作臺通過轉(zhuǎn)換開關(guān)實(shí)現(xiàn)就地、遠(yuǎn)程以及自動(dòng)化控制切換。當(dāng)近控或遠(yuǎn)控操作臺中一臺有故障時(shí)切換到另一臺,提升了系統(tǒng)運(yùn)行的可靠性和安全性。遠(yuǎn)程自動(dòng)化開車時(shí),根據(jù)信號啟停,每班可減少主提升司機(jī)2人。實(shí)現(xiàn)地面集中控制時(shí),只需要通過以太網(wǎng)將所有提升機(jī)的運(yùn)行狀態(tài)信號傳輸至地面集控中心上位機(jī),在自動(dòng)化模式下運(yùn)行,地面集中控制全過程視頻監(jiān)控。安裝改造一臺提升機(jī)實(shí)際用時(shí)6 h,調(diào)試試運(yùn)行1天,系統(tǒng)穩(wěn)定可靠。532集中軌道提升機(jī)的通信改造經(jīng)驗(yàn)已逐步推廣應(yīng)用到我礦其他水平斜巷運(yùn)輸提升機(jī)及棗礦集團(tuán)其他礦井,并取得了良好的效益。