液壓轉向器極限回舵液壓異響分析及改進

劉雁冰, 王會敏

(1.豫北轉向系統(新鄉)有限公司 ,河南新鄉453003;2.新鄉航空工業(集團)有限公司 ,河南新鄉 453000)

0 引言

隨著科技的發展,汽車發動機、傳動系、內飾件等NVH性能逐漸提升,轉向系統的NVH問題逐漸凸顯出來,而且轉向NVH問題非常容易被駕駛員感知,引起抱怨。因此對轉向系統的NVH問題研究迫在眉睫,如何提升轉向系統NVH性能也是各廠家在產品開發過程中重點研究方向。

本文作者所述的是液壓轉向器在極限回舵時產生的一種液壓異響,通過機制分析提出了改進方向,并通過實車驗證證明方法可行。

1 動力轉向系統工作原理

汽車轉向系統是控制汽車行駛方向的一個重要系統,對于汽車轉向系統,它直接影響汽車的穩定性和操縱性。除了要求其操縱輕便、安全可靠外,還要求其在不同工況下,能夠按照駕駛員的操作正常工作,提供最佳的路感。

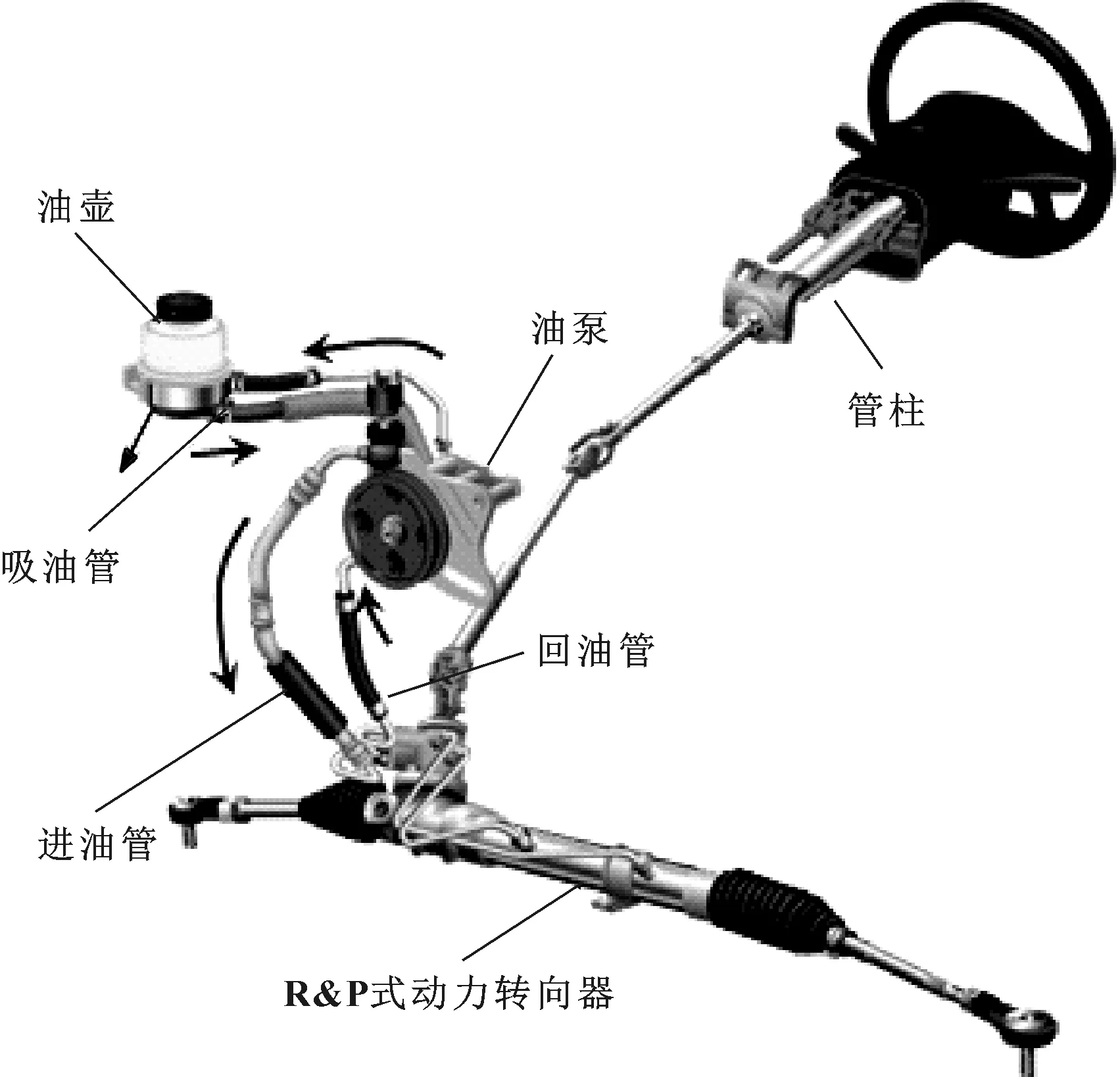

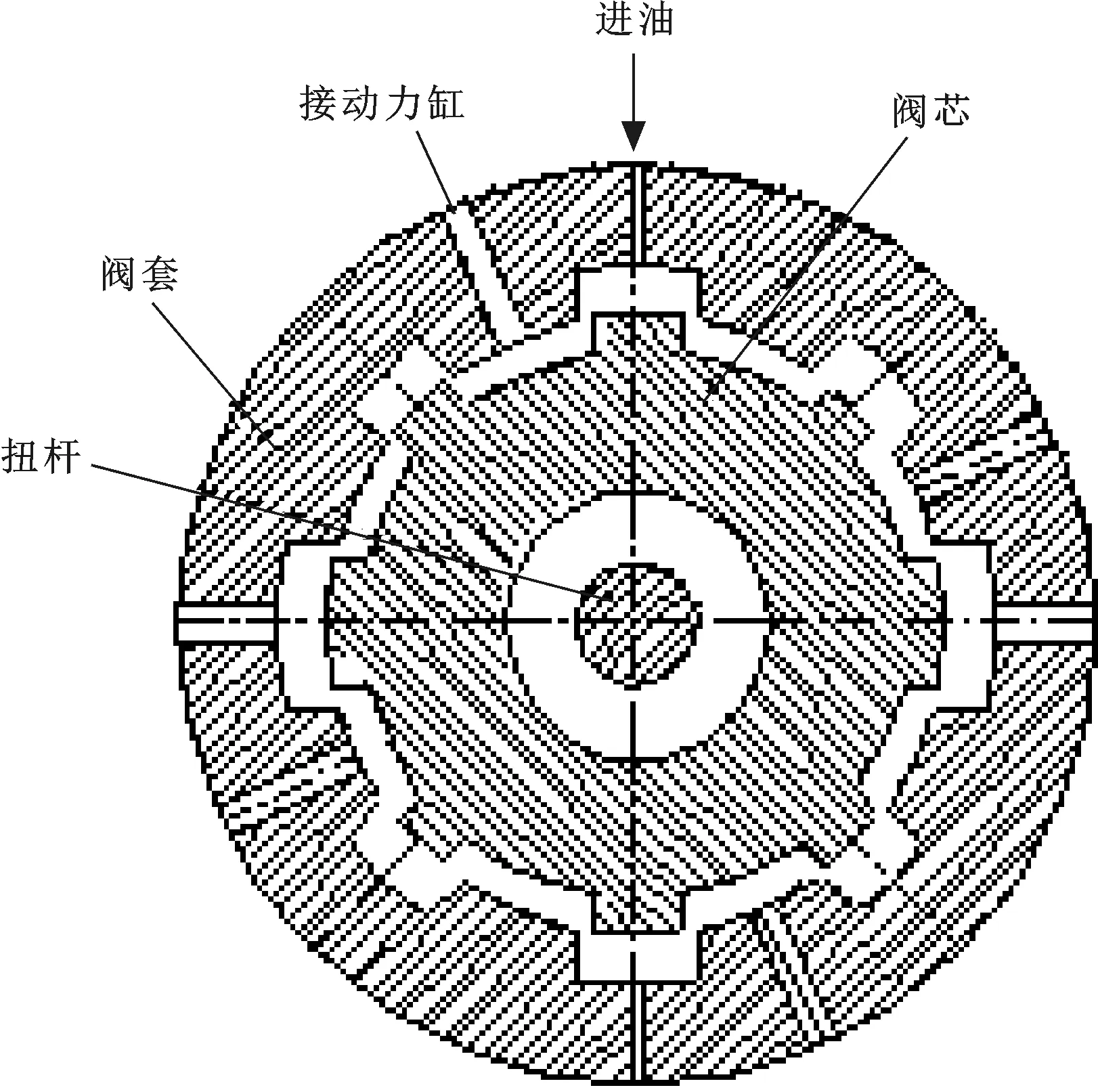

動力轉向系統是在傳統機械轉向系統的基礎上增加了動力系統,現階段主要是液壓和電機兩種動力系統,文中講述的是液壓動力轉向系統,液壓轉向系統由動力轉向器、方向盤、管柱、高低壓油管、油壺等組成,如圖1所示。其工作原理是油泵在發動機的帶動下從油壺吸油,并通過油泵葉片將油液壓出提供動力給轉向器,轉向器根據內部閥組件控制油液的流向,從而實現左右轉向和直行,油液再經過轉向器回油口回到油壺,完成一個循環作用。其中動力轉向器是轉向系統的重要子系統,起執行作用,動力轉向器的核心控制部件是閥組件,如圖2所示。駕駛員轉動方向盤,扭矩通過管柱傳遞到動力轉向器的輸入軸(連接閥芯),因為輪胎的阻力矩作用,閥套在轉向拉桿、齒輪的約束下保持不動,閥套和閥芯之間便產生一個旋轉角度,調整進入轉向器左右兩缸的流量,從而實現轉向功能。當方向盤沒有轉動,閥套和閥芯之間沒有旋轉角度,車輛則實現直行[1]。

圖1 齒輪齒條動力轉向系統

圖2 轉閥剖視圖

2 液壓轉向器極限回舵液壓異響產生的機制及改進方案

2.1 液壓轉向器極限回舵液壓異響產生的機制

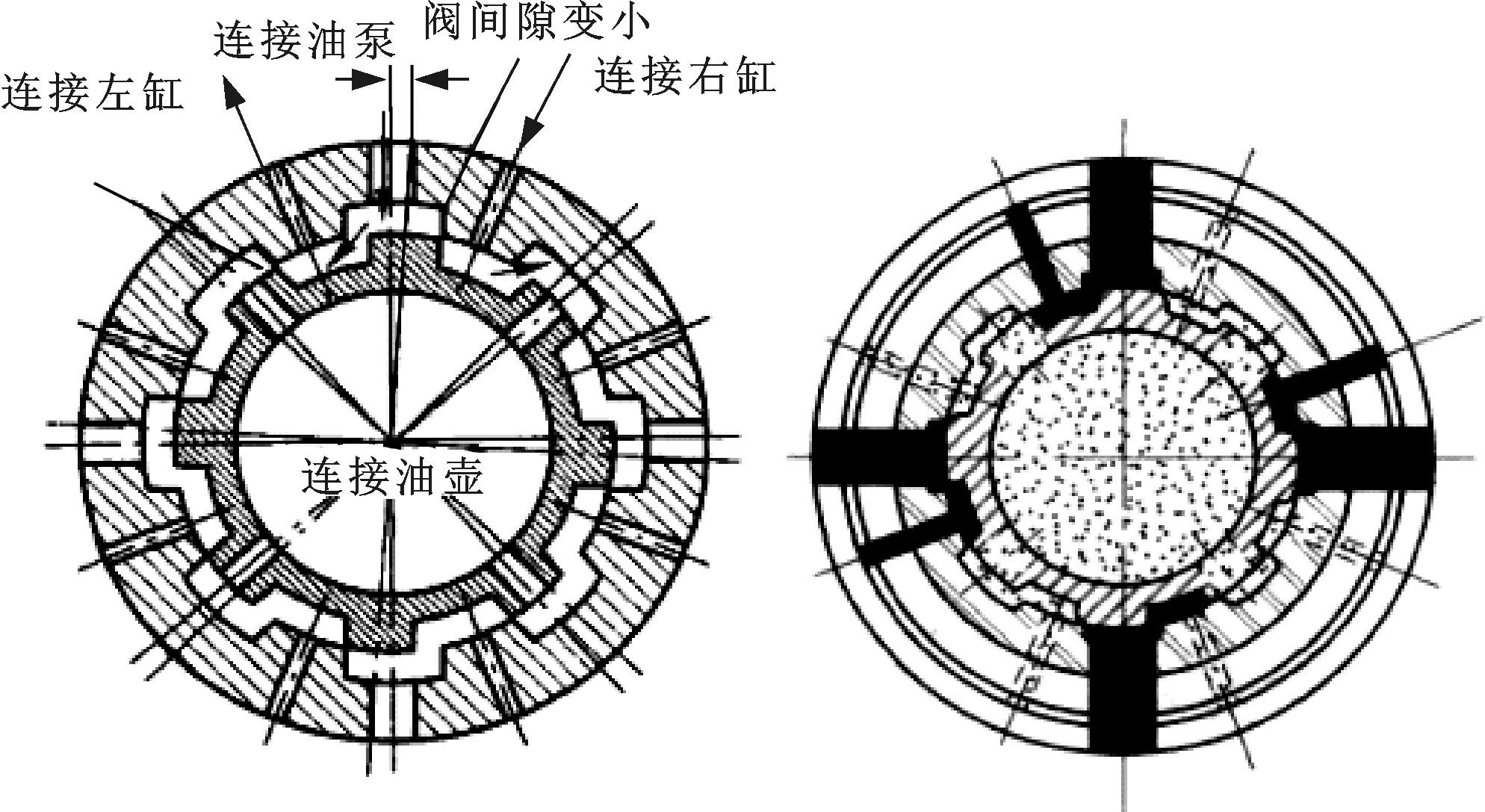

圖3為右轉向閥組件剖視圖,當車輛原地轉向到接近極限位置時,右邊閥芯和閥套之間的間隙變小,來自油泵的流量大部分進入左缸,此時轉向系統壓力接近工作壓力極限,在這個時候回舵時,由于閥組件內扭桿的回彈作用,閥芯會迅速恢復到中位,此時系統壓力也會瞬間下降[2],壓力從高到低的變化會產生一個液壓沖擊,導致轉向系統產生液壓波動,進而產生異響。

圖3 右轉向閥組件剖視圖

2.2 改進方案

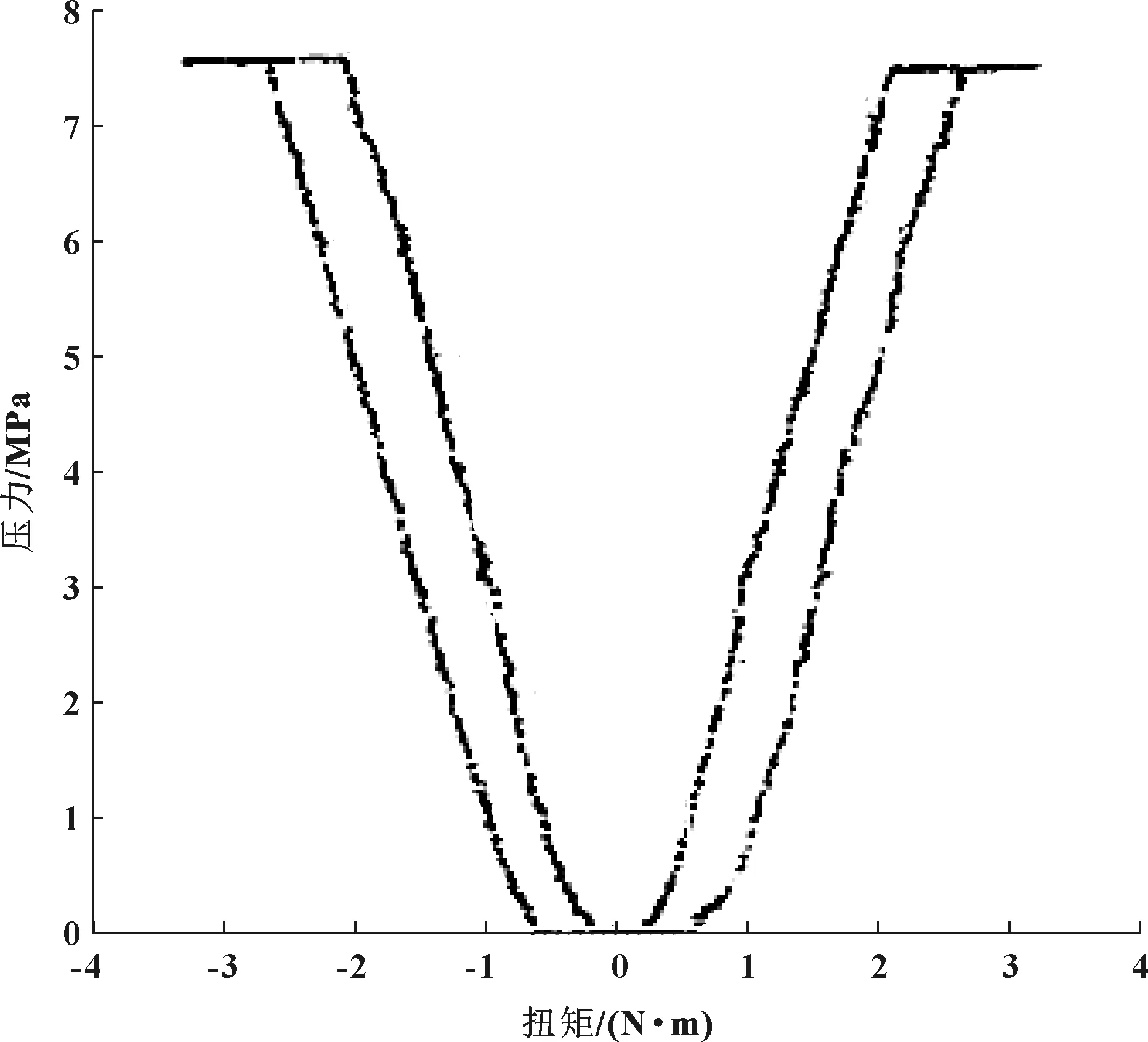

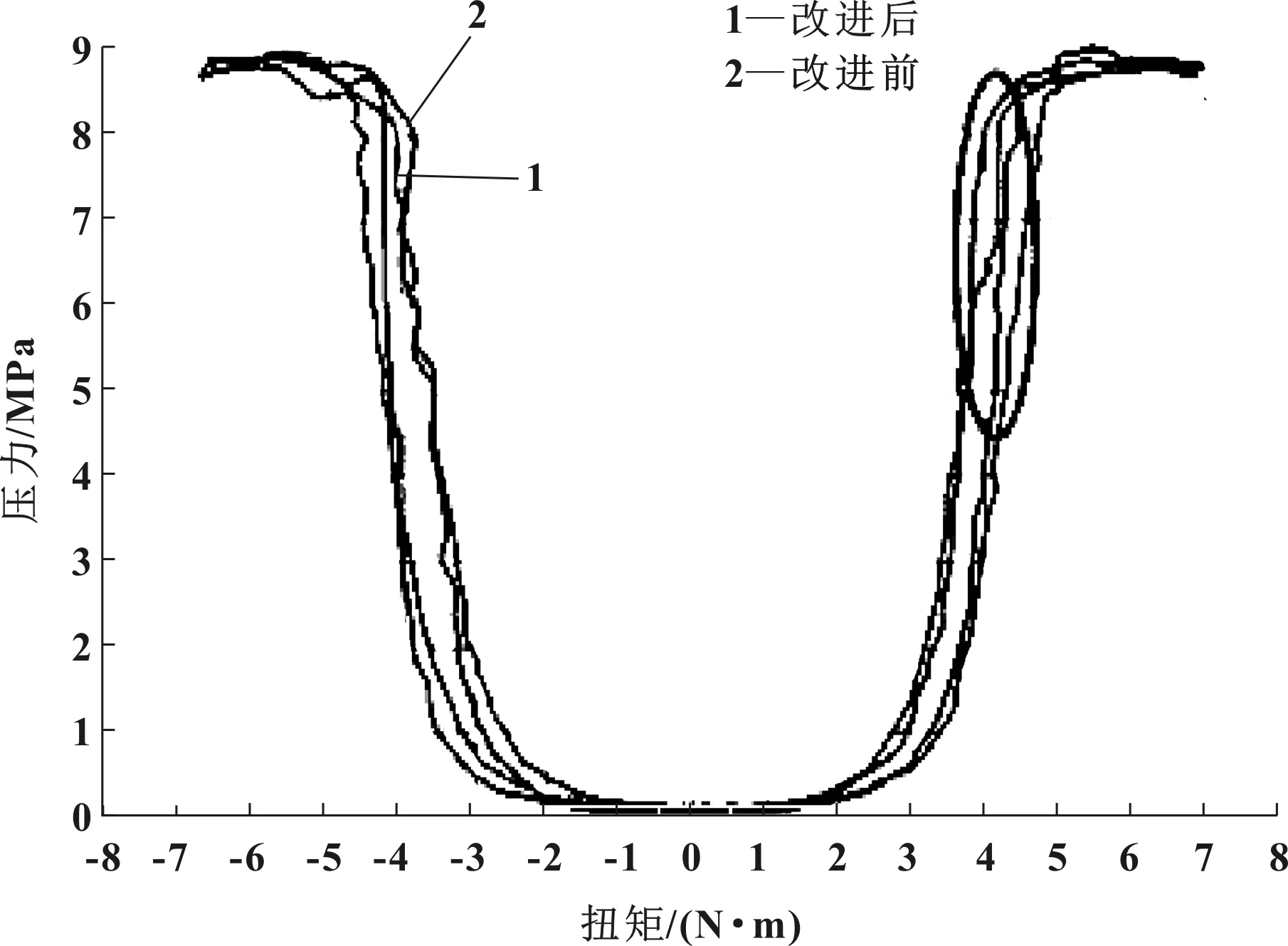

解決極限回舵異響的根本就是降低液壓沖擊,而液壓沖擊的大小和流量大小、扭桿剛度、閥芯閥套之間的閥間隙截面積的變化有關。降低轉向系統的流量,有可能導致快打方向沉新的故障,在工程應用中常采用通過更改閥平面參數,來實現閥間隙截面積變化,降低壓力沖擊,這種方法可以保證系統流量不降低、扭桿剛度不變化的情況下解決異響,并且最小程度地影響操縱穩定性能[4]。閥平面參數的影響可以直接反映到閥特性曲線上,如圖4所示,降低沖擊也就是減小回舵曲線的斜率。

圖4 閥特性曲線

3 整車測試

3.1 數采系統設備

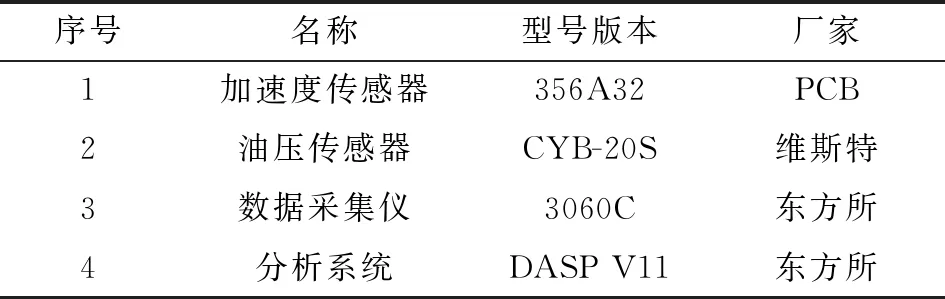

文中實車的試驗使用了東方所數采設備(8通道),表1所列為測試的主要設備。

表1 測試主要設備

3.2 傳感器的連接

因為是液壓沖擊產生的異響,所以轉向器進回油壓力是重點測試對象[3],伴隨著異響有振動產生,所以對轉向器油管進行了加速度測試,如圖5所示。

圖5 測試圖

4 測試結果分析

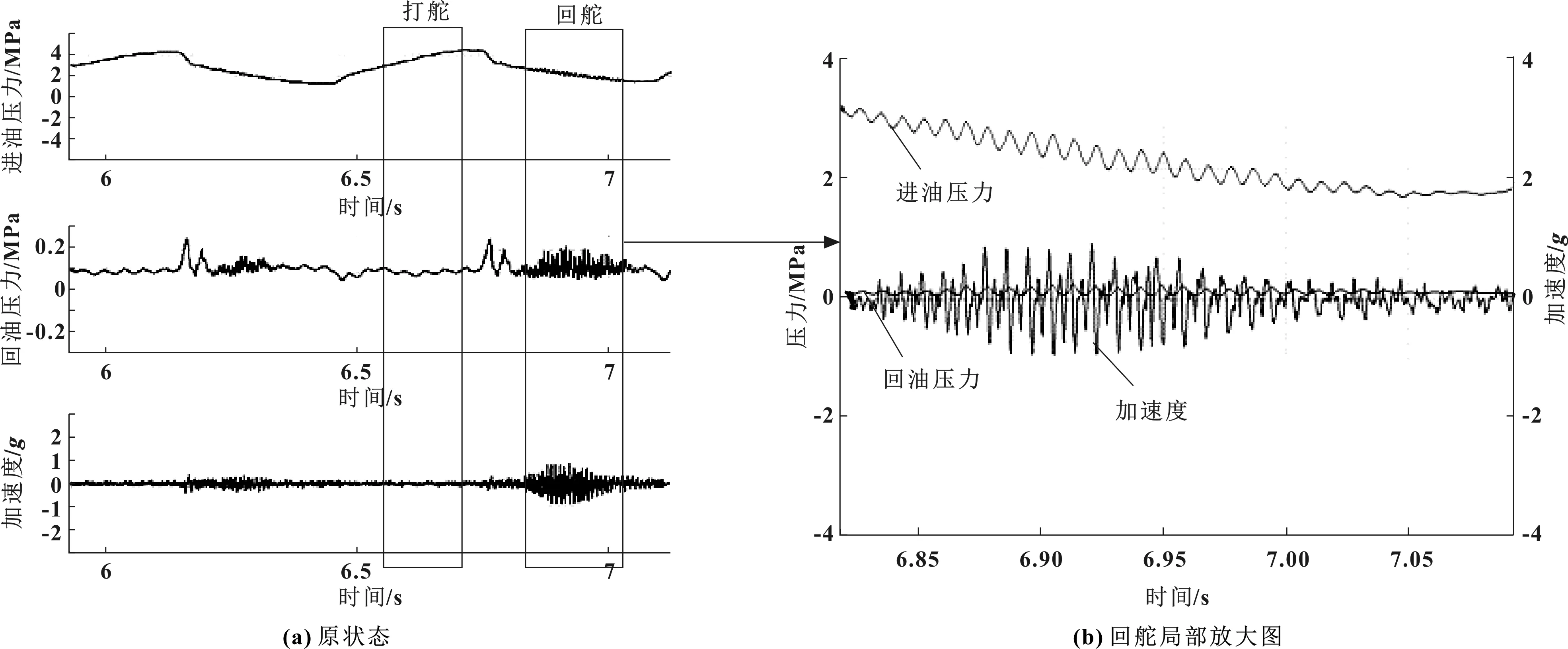

在打舵時,轉向器進油口、回油口、加速度三者曲線均正常,但是在回舵時三者曲線均出現異常波動并伴隨異響,和故障現象吻合,對曲線進行放大,三者波形吻合,說明異響是由液壓沖擊產生的波動引起,如圖6所示。

圖6 原狀態測試曲線

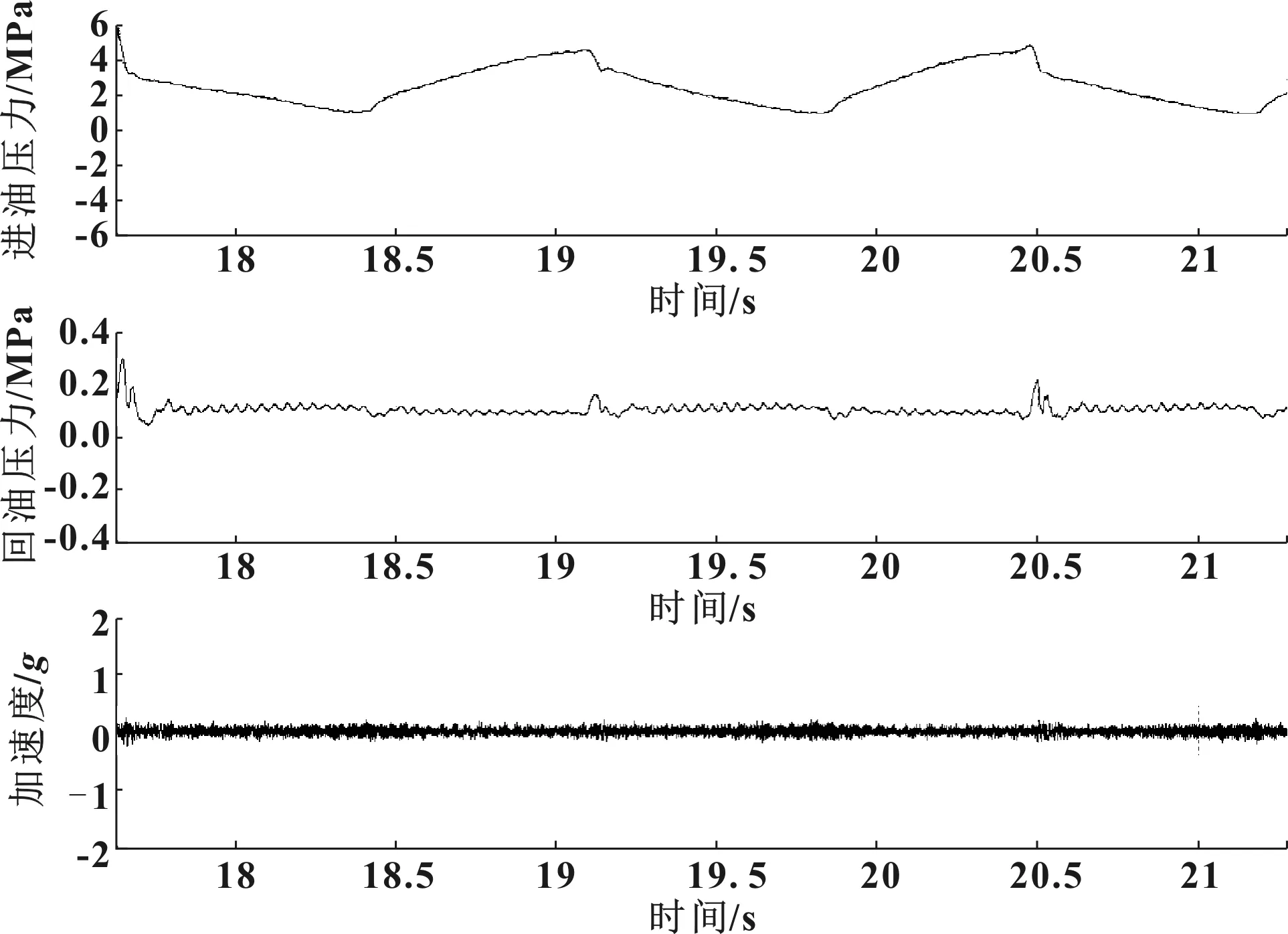

對閥平面參數進行優化,降低回舵曲線的斜率后(圖7),只更換轉向閥組件,其余零部件均不變化,再次按照原狀態的測試工況進行測試,由圖8可看出,回舵異常波動消失,和打舵一致,主觀評價無異響,客觀測試結果與主觀評價相吻合。一方面證明通過變更閥平面參數可以有效抑制回舵液壓異響,另一方面證明此測試方法有效。

圖7 閥特性曲線比對

圖8 改進狀態測試曲線

5 結論

通過文中的分析可知,當液壓轉向系統出現極限附近回舵液壓異響故障時,可以采用變更閥平面參數的方法有效消除異響,該改進方案具有改進周期短、對轉向系統性能影響有限等優點,為解決此類故障提供了參考。