基于模糊PID控制的薄膜分切機恒張力控制系統*

劉立軍,李翔龍

(四川大學 機械工程學院,四川 成都 610065)

0 引言

薄膜分切機是將BOPP LDPE、LLDPE、HDPE、鍍鋁薄膜、聚酯薄膜等薄膜材料按生產加工要求分切成不同的寬度,并按一定標準收卷成膜卷的工業設備[1]。影響薄膜分切機加工質量最關鍵的因素就是恒張力控制技術。薄膜分切機的恒張力包括放卷恒張力和收卷恒張力兩個部分,對于任意一種類型的薄膜分切機,恒張力控制技術都是最關鍵的技術之一,它直接影響到薄膜收卷的質量。如果薄膜間的張力不能維持在一個穩定的值,那么加工過程中就會因為薄膜間的張力變化而出現傳輸不穩定、斷面跳動等不良情況,更嚴重的還會導致薄膜的拉伸變形或者拉斷,浪費材料,降低生產率[2]。因此薄膜分切機對放卷和收卷的張力控制精度要求非常高。只有保證放卷和收卷張力穩定無波動,才能保證分切的薄膜平整無褶皺。

目前市面上常用的薄膜分切機大多采用常規的PID控制。PID控制器具有結構簡單、實現容易、可靠性高等優點,是迄今為止最穩定的控制方法,被廣泛運用于工業工程控制。常規PID控制器,比例、積分和微分環節三個參數的調整通常依靠經驗,且參數是固定不變的,難以適應各種擾動及對象的變化,在工作過程中需要多次調整,是一項非常費時費力的工作,且難保證其控制效果始終處于最佳,不易進行在線調整[3]。而模糊控制沒有積分環節,穩態誤差難于消除[4]。

本文采用PLC作為控制器,以伺服電機作為執行器,以張力傳感器直接對張力進行檢測并反饋給控制器,形成張力控制系統,將模糊理論與傳統PID控制相結合,通過對采集到的張力值與設置值進行比較,實時動態調整PID參數,使得張力值始終保持恒定。建模仿真是一種重要的研究方法,不僅操作簡單,而且安全性高。本文應用Simulink對該控制系統進行了建模仿真分析,以驗證其控制效果。

1 薄膜分切機工作流程

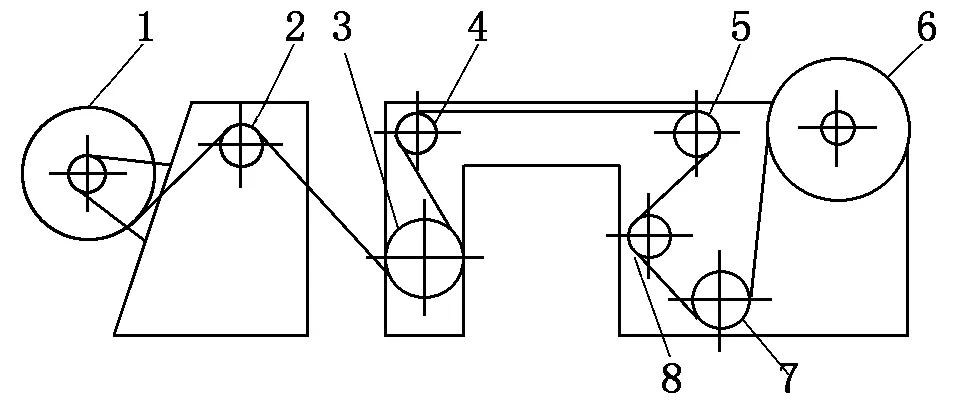

薄膜分切機放卷分切收卷流程如圖1所示。放卷軸1負責薄膜放卷,從動軸2、4、5、7上有大大小小的從動輪,薄膜卷繞在上面保持張緊不松馳;牽引軸3在電機的帶動下在CSP(Cyclic Synchronic Position,周期同步位置控制)模式下運動,始終保持對薄膜的恒速牽引;切刀槽8上分布有一排切刀,切刀之間的寬度決定了分切后薄膜的寬度,切刀的個數決定了薄膜被分切成的張數;收卷軸6上分布有不同寬度的收卷輪,用來收卷被分切后的薄膜。

1-放卷軸;2,4,5,7-中間從動軸;3-牽引軸;6-收卷軸;8-切刀槽

其中放卷力的方向與薄膜運動方向相反,收卷力的方向與薄膜的運動方向相同,以保證薄膜始終處于繃緊的狀態。張力傳感器安置在放卷軸與傳動軸(主鼓)之間以及傳動軸與收卷軸之間的從動輪上。系統初始值的設定以及薄膜張力的顯示在上位機操作面板上進行。根據公式T(轉矩)=F(張力)×L(卷筒中心到薄膜最外層的距離),由于卷筒上薄膜厚度隨時間時刻變化,導致L也隨時間非線性變化。張力傳感器實時采集薄膜張力的值F,與設定張力F0進行比較,將誤差和誤差變化率作為控制器的輸入,利用模糊規則,在線自整定PID參數,從而讓伺服輸出適當的轉矩T,以此來保證薄膜分切機放卷和收卷的薄膜張力保持不變。

2 薄膜分切機控制系統設計

此薄膜分切機控制系統的控制器是由模糊控制器和PID控制器共同組成模糊PID控制器。此控制器以誤差e和誤差變化率ec作為輸入,任務是找出其與PID的三個參數之間的模糊關系,在運行中不斷檢測e和ec,根據確定的模糊控制規則來對比例系數Kp、積分系數Ki和微分系數Kd三個參數進行在線調整。該控制器可以滿足不同時刻的e和ec對PID參數自整定的要求[5]。模糊PID控制自整定的表達式為:

(1)

其中:Up、Ui、Ud為整定系數;ΔKp、ΔKi、ΔKd為模糊控制器經模糊推理得到的值;k、k-1為當前時刻和前一時刻。由此可知,當前時刻的控制器相關參數由前一時刻控制器參數與模糊推理得出的控制器參數增量的加權和構成。其控制參數每時每刻都在動態調整,從而達到更好的控制性能。

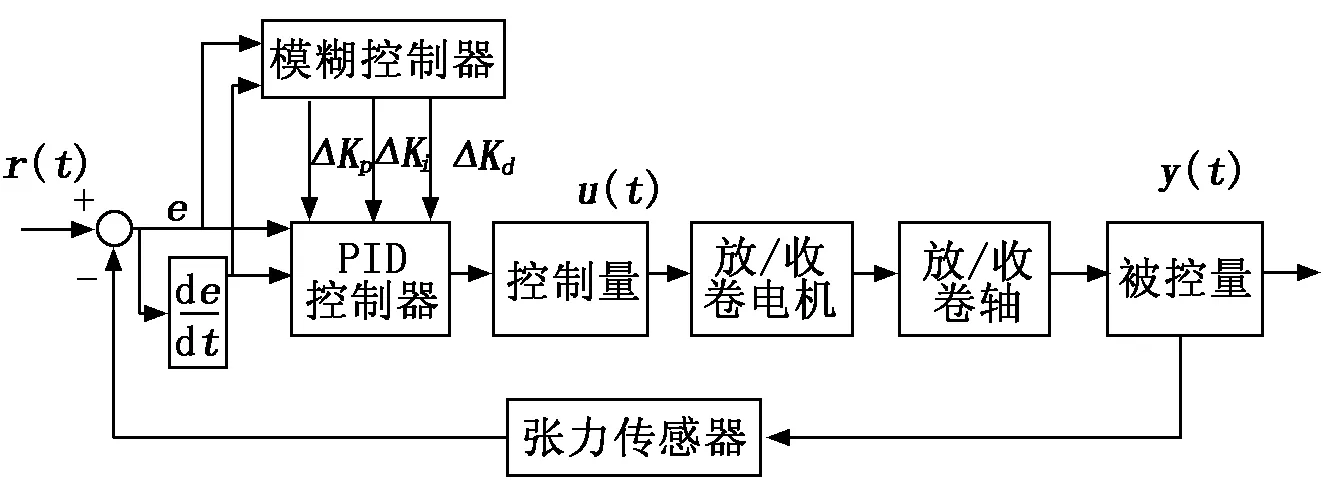

薄膜分切機控制系統框圖如圖2所示,其中r(t)為設定理想張力值,u(t)為控制器輸出張力值,y(t)為系統響應輸出張力值,e(t)為控制器的輸入(常常是設定值與被控量之差),即e(t)=r(t)-y(t)。

圖2 薄膜分切機控制系統框圖

PID的控制規律為:

(2)

其中:TI為積分時間常數;TD為微分時間常數。

由于卷筒上薄膜的厚度及加工材料不同等擾動因素,張力傳感器采集到的張力值呈現出非線性變化,不同時刻的張力值也有所不同。利用工程技術人員多年經驗得出的模糊規則,將其整合到模糊控制器中。通過一系列的計算、調整,再結合PID控制器,完成對PID三個參數的實時在線自整定,從而保證放卷張力和收卷張力恒定,同時加快系統響應速度,減少了超調量,從而有效提高加工質量和效率,降低操作人員的勞動強度。

3 模糊控制器的設計

在MATLAB命令窗口輸入fuzzy命令,啟動模糊控制設計工具箱。設計模糊控制器,針對薄膜分切機的特性,本文采用的是兩輸入(e,ec)三輸出(ΔKp,ΔKi,ΔKd)的形式,模糊控制器如圖3所示。

圖3 模糊控制器

設計模糊集均為{負大,負中,負小,零,正小,正中,正大},簡記為{NB,NM,NS,ZO,PS,PM,PB},其中e、ec、ΔKp、ΔKi,ΔKd的論域均設為[-3,-2,-1,0,1,2,3]。三角形隸屬度函數在論域范圍內分布均勻,其靈敏度較高,將其選作系統的靈敏度函數。NB和PB選用Z型和S型隸屬度函數[6]。隸屬度函數如圖4所示。

圖4 隸屬度函數

由工程設計人員的技術和實際操作經驗,總結出了一套自整定原則[7]:

(1)誤差|e|較大時,為迅速將被控量調節到設定值附近,無論誤差變化率ec如何都應增大Kp,以提高系統的響應能力。同時考慮到超調量過大,Ki應取較小值。

(2)誤差|e|中等時,為降低即將到來的超調量,Kp應當減小。同時兼顧系統的響應速度,Ki和Kd應給中等大小。

(3)誤差|e|較小時,為避免系統在設定值附件震蕩,Ki應當增大同時Kp減小。考慮到系統的抗干擾能力,|ec|較大時Kd減小,|ec|較小時Kd增大。

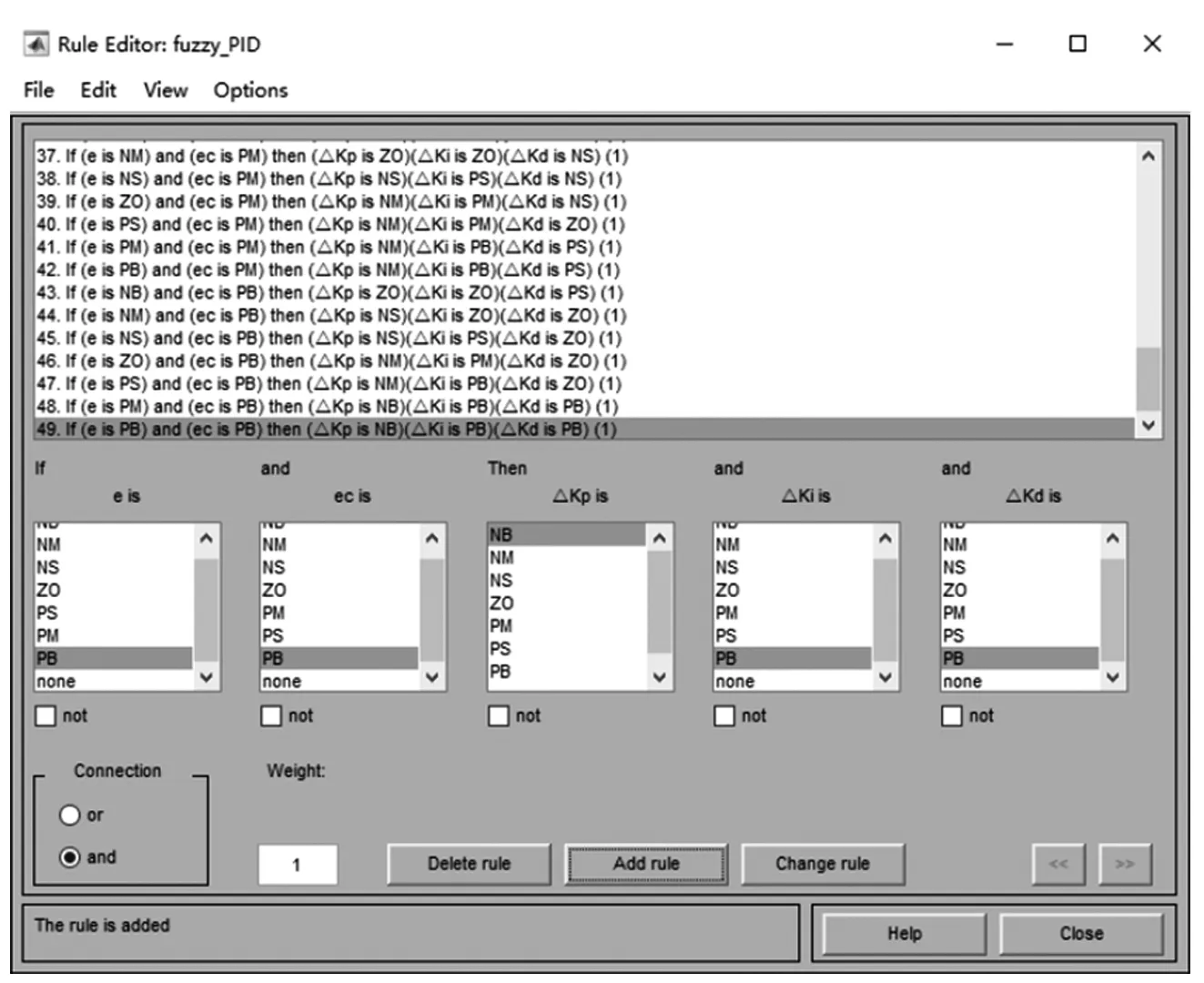

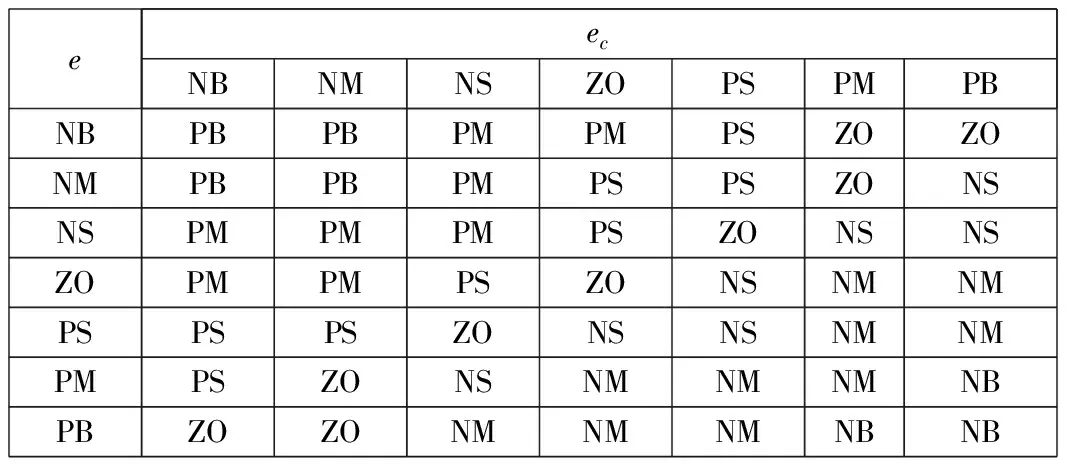

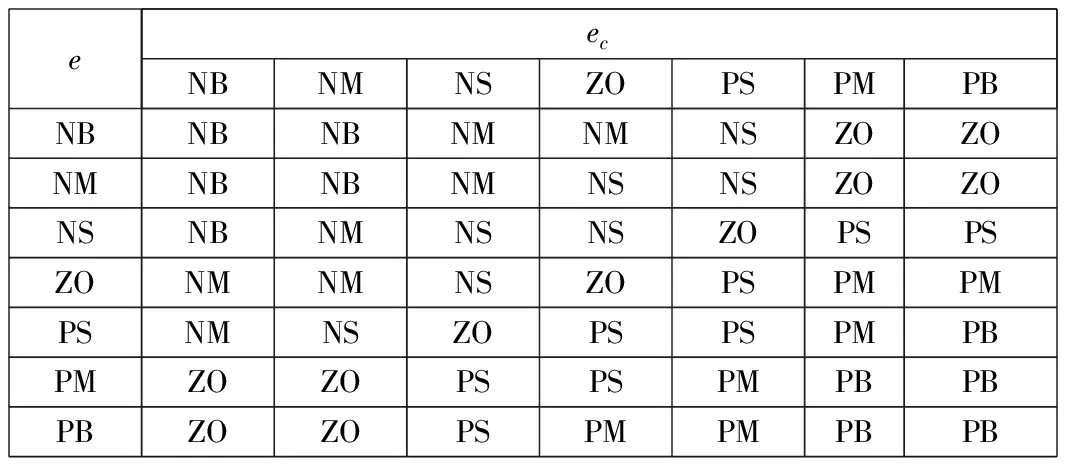

建立了合適的模糊規則表,如表1、表2和表3所示,在這里直接引用。雙擊FIS編輯器界面上Edit菜單下的Rules按鈕,建立模糊規則,如圖5所示。

圖5 模糊規則

表1 ΔKp控制規則表

表2 ΔKi控制規則表

表3 ΔKd控制規則表

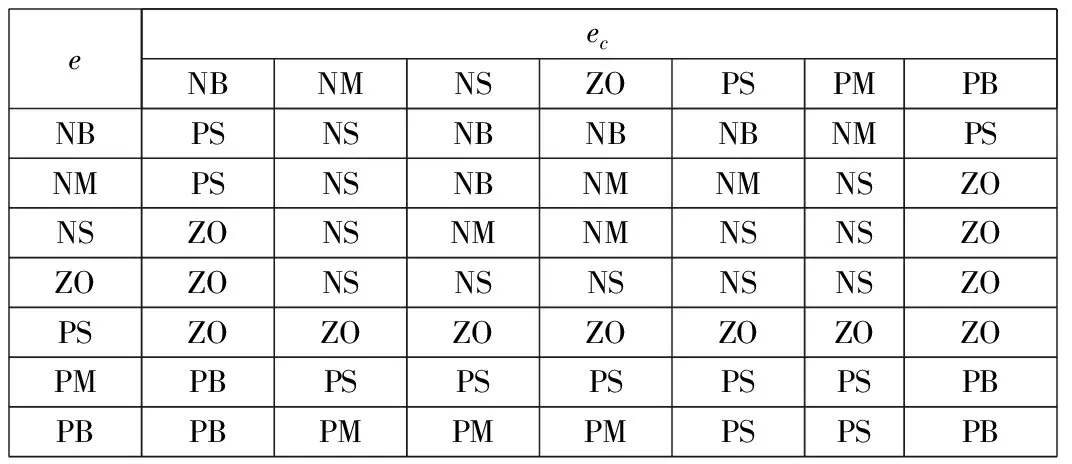

雙擊FIS編輯器界面上View菜單下的Surface按鈕,可查看模糊推理系統的輸出面形狀,如圖6所示,視圖中曲面的平滑程度反映了模糊規則的合理程度[8]。

圖6 模糊推理系統的輸出視圖

4 Simulink仿真及分析

4.1 被控對象數學模型的建立

本次仿真以電機轉矩T為被控對象,輸入為張力傳感器采集到的薄膜張力值F,一般認為薄膜的牽引速度為確定值,放卷軸卷筒上的薄膜厚度隨時間逐漸減小,卷筒中心到薄膜最外層的距離L隨時間非線性變化。張力信號采集模塊包括張力傳感器及信號調理電路;張力要求的測量范圍為0 N~200 N,測量精度為±15 N,選擇的張力傳感器為三菱LX-30TD張力傳感器,它的測量量程為300 N,輸出電壓為0 V~10 V,精度為5 mV/N,能夠滿足要求。根據公式T=FL,利用頻域分析法獲得薄膜分切機控制系統的傳遞函數為:

(3)

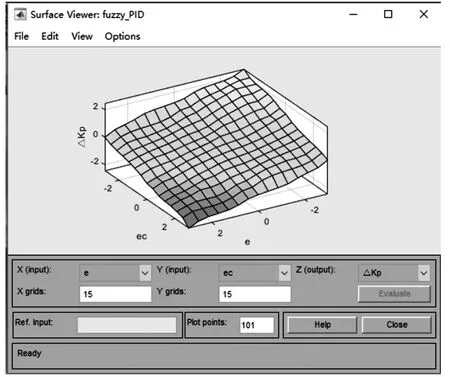

4.2 仿真系統設計

利用Simulink模塊搭建的模糊PID仿真系統模型如圖7所示。示波器輸入有三個信號,最上方為輸入的階躍信號即控制指令,中間為經PID控制后系統的跟隨響應信號,下方為經模糊PID控制后的系統的跟隨響應信號。

圖7 仿真系統模型

4.3 仿真分析

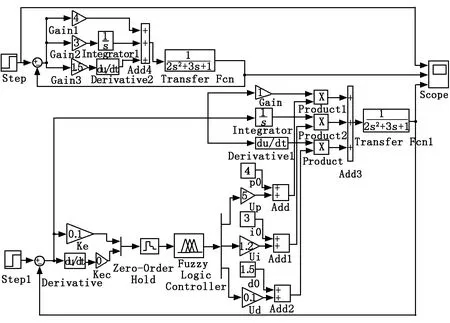

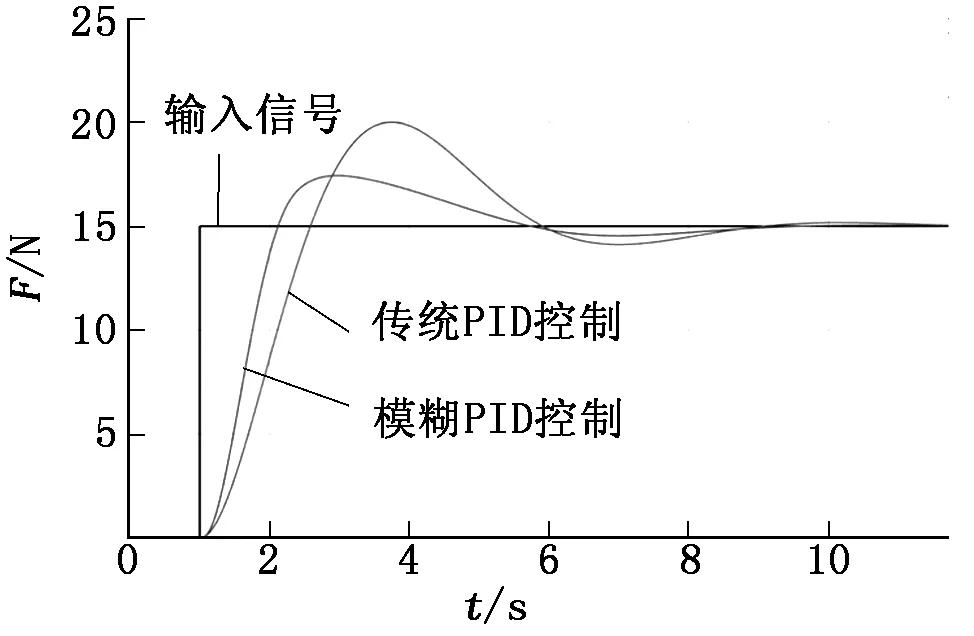

本次仿真時間設為12 s,階躍幅值設為1.5,經多次實驗后選定誤差e的增益系數Ke=0.1,誤差變化率ec的增益系數Kec=6,整定系數取Up=5、Ui=1.2、Ud=0.1。利用傳統PID參數整定法獲得PID控制器初始參數Kp=4、Ki=3、Kd=1.5。仿真結果如圖8所示。

圖8 仿真結果

由圖8可以看出,模糊PID比傳統PID有更快的響應速度、更小的超調,更迅速趨于穩定。

5 結語

使用模糊自適應PID控制的算法,能夠使薄膜分切機控制系統的動態和穩態性能變好,具有較強的魯棒性,而單純的PID控制難以達到這樣的性能。