煤礦帶式輸送機綜合監控系統的設計與應用

宋晉華

(晉煤集團 晉圣億欣煤業,山西 晉城 048000)

0 引言

目前,煤礦生產朝著高產能井型、高功率裝備、高自動化控制的方向發展。隨著工作面裝備的不斷優化改進,礦井產能的不斷提高,帶式輸送機作為礦井煤炭運輸的關鍵裝備,其運行的穩定性和可靠性成為礦井能否實現安全高效生產的一大影響因素。與此同時,隨著計算機技術、信息技術、網絡技術等現代科學技術的不斷發展,將其應用于煤礦帶式輸送機系統中,對其實現安全穩定運行具有積極的現實意義和經濟技術價值。

1 帶式輸送機監控系統總體設計

繼電器控制是目前帶式輸送機監控系統常用的控制方法,該控制方式以硬件繼電器作為關鍵元件,通過串聯方式與主電路相接通,再以主電路的關鍵參數(電壓、電流、轉速等)為依據,對帶式輸送機及其相關電氣設備執行相應控制動作,具有連線便捷易操作、原理簡單易掌握的特點。但在實際應用中,如果繼電器控制系統中某一處繼電器出現故障,那么整個繼電器控制系統將無法有效運轉,同時排查串聯方式下控制系統中繼電器故障所在位置也非常困難,因此該控制方式具有串聯工作量大、整體成本高、運行可靠性差、故障排查困難等一系列缺陷。

與目前常用的繼電器控制方式相比較,PLC控制方式具有連線簡易、維護便捷、整體成本較低、故障排查簡單等優勢。本文基于某煤礦井下帶式輸送機實際運行狀況,利用PLC控制方式,對煤礦帶式輸送機的運輸狀態與故障預警綜合監控系統進行整體設計。

2 PLC選型及主要參數

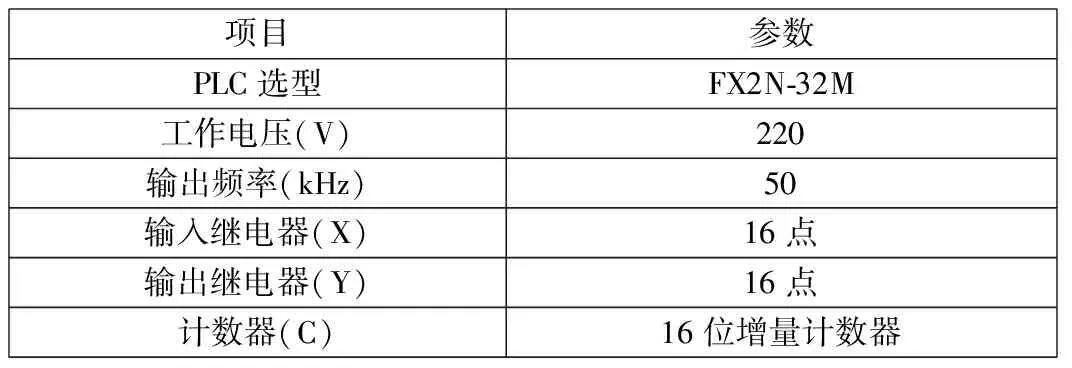

由于井下現場作業環境惡劣和復雜,還必須保證帶式輸送機運行的連續穩定性,因此PLC選型必須符合運行安全穩定、滿足井下現場環境、適合帶式輸送機運行狀況以及操作便捷維護簡單等要求。Mitsubishi Group公司生產的PLC FX2N-32M可編程序控制器、輸出繼電器等符合以上幾點要求,并且具有熱備能力、無憂切換功能等特點,可以通過控制面板對主機和備用機進行設定,大幅度提高了操作維護的便捷性。表1為PLC選型主要參數。

表1 PLC選型主要參數

3 監控系統硬件設計

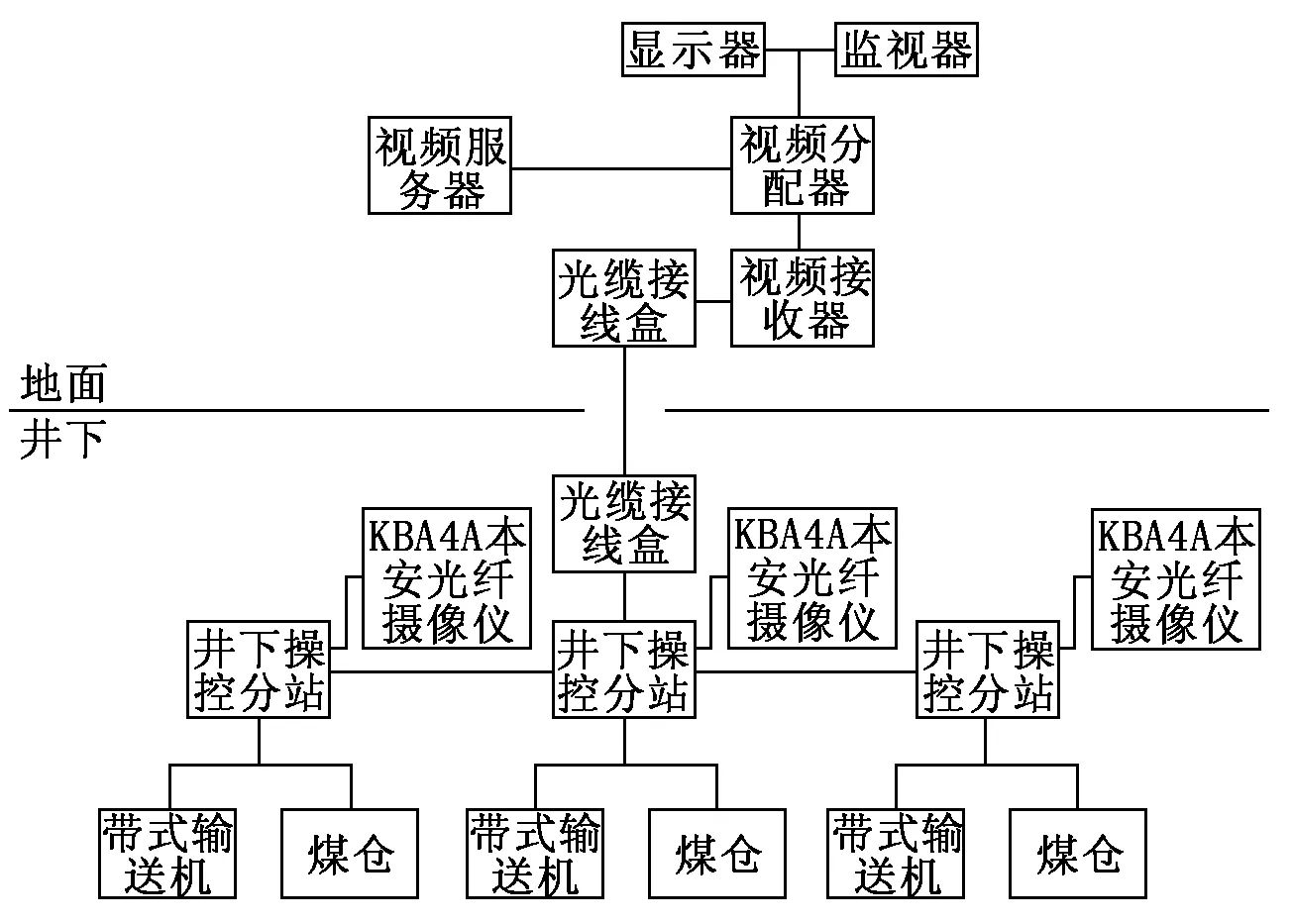

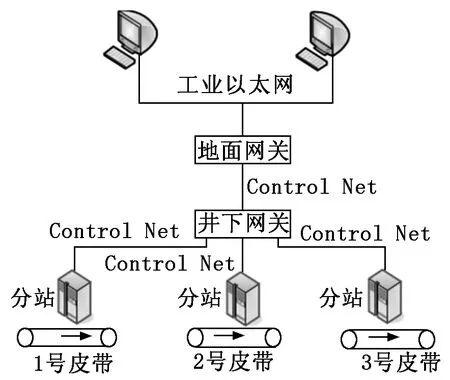

帶式輸送機監控系統采用分布式的布置方式,以地面操控平臺作為系統核心,輔之以井下操控分站,采用自動/手動的控制方式,通過上位機實現對帶式輸送機與其相關設備的遠程監控。監控系統在自動控制模式下,對帶式輸送機與其相關設備的運行狀態進行實時監控,根據聯鎖關系對監控點發出控制信號,進而實現對帶式輸送機運行的控制。地面操控平臺還可以實時顯示帶式輸送機的轉速、頻率、溫度、電流等運行狀況,并提示運行故障情況及故障位置。圖1為監控系統示意圖。

圖1 監控系統示意圖

3.1 地面操控平臺

地面操控平臺由1臺運行的上位機和1臺備用的上位機組成,并安裝有視頻接收器、分配器、服務器、顯示器各1臺,通過地面操控平臺可以實時顯示帶式輸送機運行狀況、回放歷史運行數據、對故障情況及其位置進行報警,并對其進行操作控制。

3.2 井下操控分站

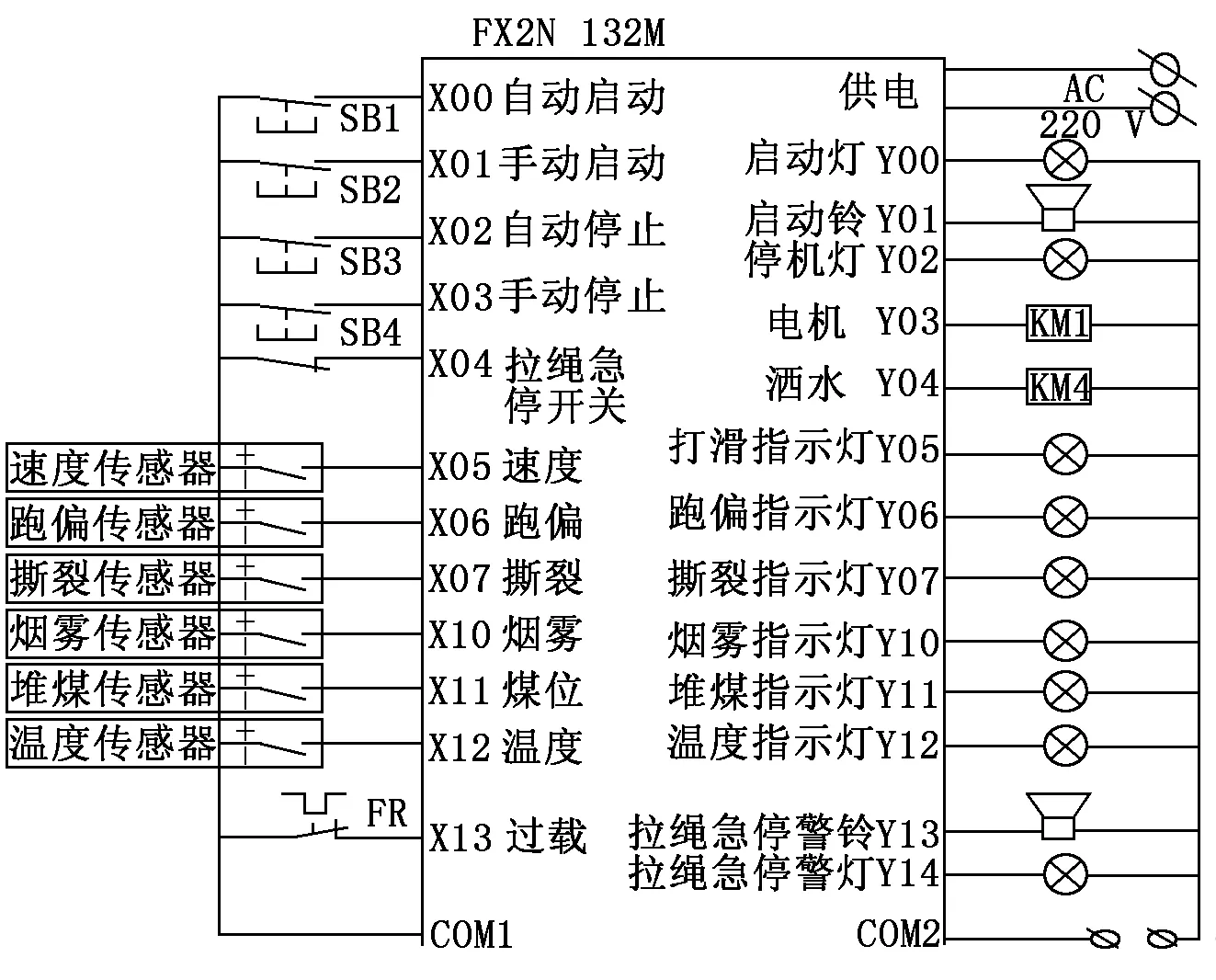

PLC是井下操控分站的核心部分,通過通訊模塊將各井下操控分站聯網來實現帶式輸送機運行數據的傳輸,利用已編好的程序實現對帶式輸送機的集中控制,通過布置于各井下帶式輸送機運行環節的KBA4A型礦用本質安全型光纖攝像儀,可在地面操控平臺實時顯示井下帶式輸送機運行圖像。當啟動監控系統后,地面操控平臺可通過監控系統對整個帶式輸送機運輸系統各環節進行實時監控,并根據實際情況進行遠程控制。圖2為PLC接線示意圖。

圖2 PLC接線示意圖

4 監控系統軟件設計

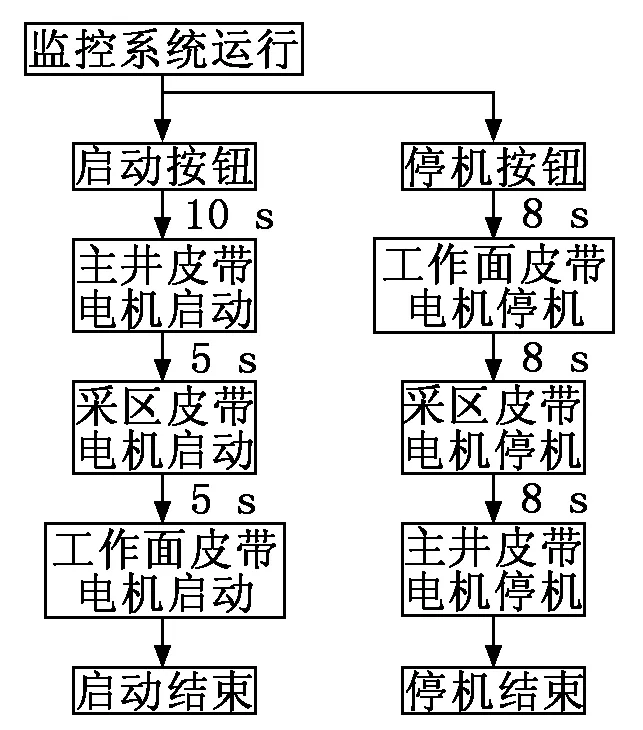

在監控系統軟件設計中,必須將帶式輸送機與其驅動電機對應起來。當監控系統啟動時,按順序啟動各部帶式輸送機并且使各相鄰帶式輸送機啟動時保證一定時間間隔;監控系統停止時,按照與啟動相反的順序依次根據一定時間間隔停止帶式輸送機運行。圖3為監控系統啟停順序示意圖。

圖3 監控系統啟停順序示意圖

由于井下帶式輸送機傳輸距離較長,本次設計的PLC通訊方式采用串行通訊的方式,與上位機進行數據傳輸,通過在上位機中預先編好的程序給PLC發送控制信號,PLC自動做出響應動作。各井下操控分站通過Control Net控制網絡連接組成整個網絡系統,Control Net控制網絡與地面網關相連接,地面網關再通過工業以太網與上位機之間實現通訊功能。圖4為監控系統網絡組成示意圖,圖中1號、2號、3號皮帶分別代表主井、采區及工作面的帶式輸送機。

圖4 監控系統網絡組成示意圖

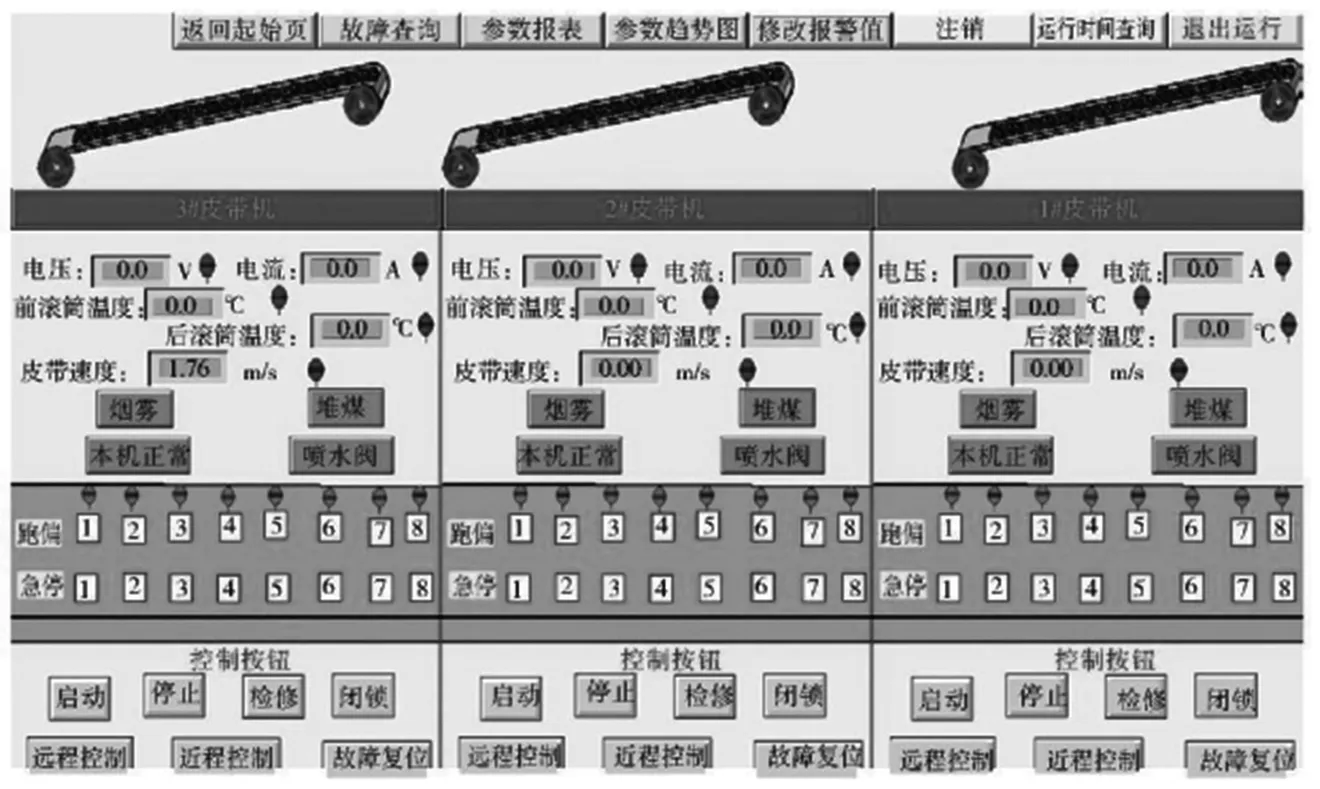

采用國產亞控科技公司開發的KingVIEW6.55組態王開發監控系統軟件,基于地面操控平臺計算機微軟系統,對人機互動界面進行開發,具備帶式輸送機及其驅動電機的運行狀態和運行數據實時顯示、故障報警提示、遠程控制等較為齊備的一系列功能。圖5為監控系統人機互動運行界面。

圖5 監控系統人機互動運行界面

5 結語

根據井下現場帶式輸送機運行狀況及實際需求,利用PLC對礦井帶式輸送機監控系統進行整體設計,綜合監控系統可以實時顯示帶式輸送機運輸狀態并對故障情況及其位置進行預警,地面人員可以直觀了解井下帶式輸送機運行情況并進行遠程操控。該帶式輸送機綜合監控系統能夠減輕現場作業人員勞動強度、減少操作人員定員配備、增強井下運輸環節的可靠性和自動化程度,對于礦井實現安全高效生產和自動化、智能化具有積極作用。