一種新型鼓式制動器的設計與分析*

宋秦中,周成磊

(1.蘇州市職業大學 機電工程學院,江蘇 蘇州 215104;2.南京星喬威泰克汽車零部件有限公司,江蘇 南京 211100)

0 引言

鼓式制動器具有可靠性高、兼容性好、技術成熟、安裝和拆卸便利等優點,被廣泛應用于中型卡車和大型客車。為了確保制動安全,制動鼓溫度不能超過極限,在選擇制動鼓的材料時,通常采用具有良好剛性和熱容的材料,還需要考慮與摩擦襯片材料相匹配,在保證較高的摩擦系數前提下,實現制動鼓和摩擦片的摩擦界面之間的均勻摩擦,以提高制動性能[1-3]。為滿足以上要求,制動鼓一般采用灰口鑄鐵或合金鑄鐵,制動鼓內表面涂有一層珍珠巖層,使其更耐磨。另外,為了避免制動鼓在載荷作用下發生變形,制動鼓的剛度和強度也是很重要的。摩擦片的工作條件和工作環境也決定了其嚴格的材料要求,必須具備更高的抗拉、抗彎、抗壓性能和良好的耐磨性和耐沖擊性能等。除此之外,摩擦材料的選擇對剎車產生的噪聲和污染也有很大的影響。因此,在實際問題中,需要綜合考慮,采用低導熱系數和體積膨脹率的組合,以降低材料的最佳壓縮比[4-6]。

針對上述問題,借鑒盤式制動器結構簡單的優點,設計了一種新型鼓式制動器,并建立制動性能仿真分析的動力學模型,對制動性能和車輛匹配關系進行了探究分析。設計過程中,采用結構參數的優化設計和穩健設計相結合的方法:通過優化設計,以確保良好的制動性能;通過穩健設計合理調整設計變量和控制它的公差,使制動性能指標在一個指定的公差極限,從而保證執行器的性能在一定的工作時間內大致相同。

1 方案設計

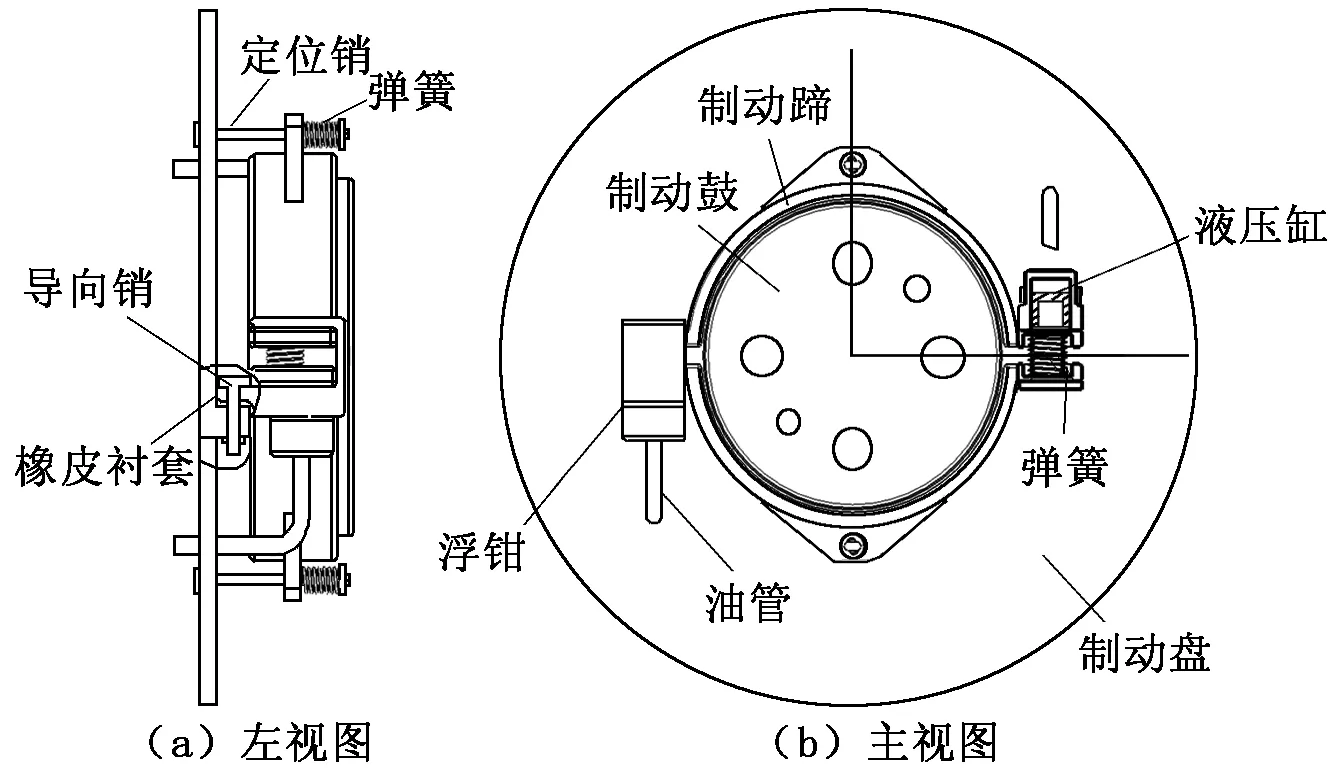

結合盤式制動器的優點,針對鼓式制動器散熱困難的問題,在傳統鼓式制動器的基礎上,做了部分創新設計,新型鼓式制動器的結構如圖1所示。圖1中,最下部為制動盤,零部件都安裝在制動盤上;制動鼓為圖中間有6個孔的部分,制動蹄安裝在制動鼓外側,為如圖1所示的圓弧形,由制動片和摩擦片組成;制動蹄半徑略大于制動鼓,以保證制動蹄和制動鼓的接觸中心在兩端;制動鼓上下處設計有開孔,稱之為定位孔,定位孔上安裝定位銷和彈簧,用來引導制動蹄片的運動軌跡;左右兩側安裝液壓缸,液壓缸的活塞處接觸浮鉗。

圖1 新型鼓式制動器的結構

外部油管可輸送液壓油來實現制動:當車輛開始制動時,剎車油通過油管進入液壓缸,右面的液壓缸給上面的制動片一個制動力,使其沿著導向銷向下運動;同時下邊的制動片產生一個反向作用力,沿著導向銷向上運動;然后緊緊的壓住制動鼓,使車輪停止轉動,達到制動效果;左面的液壓缸與右面的液壓缸同時工作,但作用的制動片前后相反,保證其制動效果。

結構中的橡皮襯套能作稍微變形,既能起到消除制動器間隙的作用,又能起到密封作用,防止塵土侵入導向銷。定位銷用于固定制動蹄片,防止產生軸向移動。

設計的新型鼓式制動器三個關鍵部分材料的物理參數如表1所示。各種組件之間的關系不是相互獨立的,存在接觸關系和相互約束關系等。在鼓式制動器的實際結構中,摩擦片通常是由鉚釘連接在制動片表面,所以兩個摩擦片內表面、外表面和兩個制動片為固定約束。此外,由于制動鼓相對固定,需要進一步創造兩個摩擦片和制動鼓之間的接觸,在后續工作中需要對其進行相關的接觸分析。

表1 新型鼓式制動器部件材料的物理參數

基于上述討論,通過對汽車傳統制動器和新型制動器進行分析,建立其有限元模型進行分析,具體步驟如下:①幾何建模:利用CATIA繪制幾何模型;②CAE分析:建立網格模型,并進行連接分析項設置;③對比分析:后處理,比對圖像并分析結果。

2 新型鼓式制動器建模

2.1 零件設計

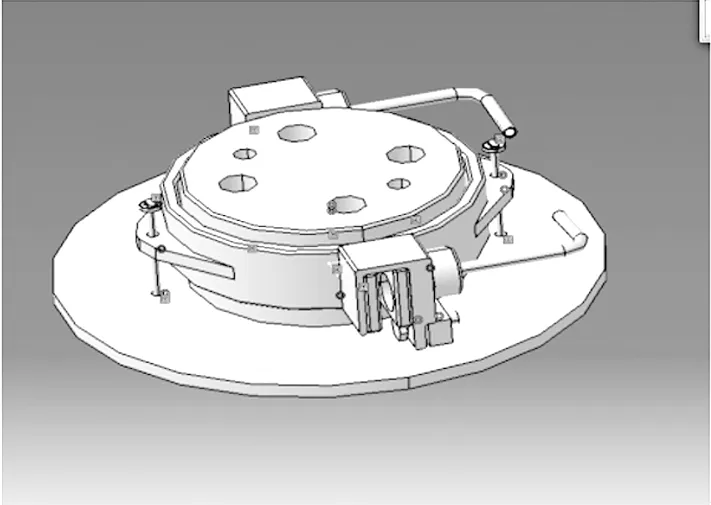

零件設計包括制動器盤、摩擦片、定位銷、墊圈、彈簧、液壓油管以及液壓缸活塞等的設計,最終用CATIA建立的新型制動器的模型如圖2所示。

圖2 新型制動器的CATIA模型

2.2 裝配設計

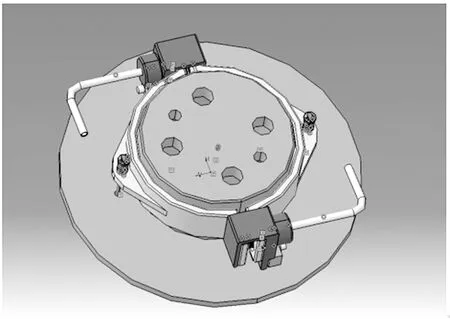

制動蹄與制動鼓為相合約束,軸和銷為相合約束,蹄片與浮鉗為接觸約束,其總裝圖如圖3所示。

圖3 新型制動器總裝圖

3 新型鼓式制動器分析

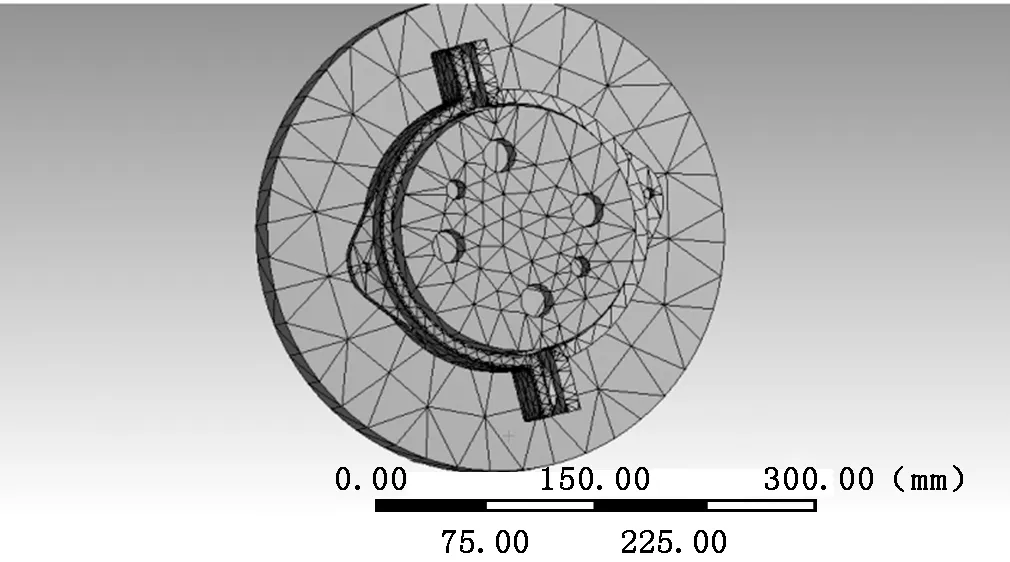

把設計好的模型導入ANSYS Workbench軟件,加載并設置摩擦接觸,使得蹄片和內鼓摩擦,摩擦因數為0.35,接觸類型為適應到接觸,網格劃分如圖4所示。

圖4 新型制動器網格劃分

分別以制動蹄上定位孔的圓心點為中心,建立鼓式制動器制動蹄下各銷孔的局部坐標系。除了在針孔的Y方向上的自由轉動之外,另外的5個自由度被耦合點所約束。通過內表面之間的摩擦片,把兩個制動片表面綁定定義約束,同時對制動鼓表面底部位置的約束條件也做了簡化處理,以降低裝配的復雜程度及失敗的可能性[4-6]。最后,在整個鼓式制動器的兩個制動蹄的表面上分別施加200 N制動力,模擬制動輪缸(圖1所示的液壓缸)的制動過程。

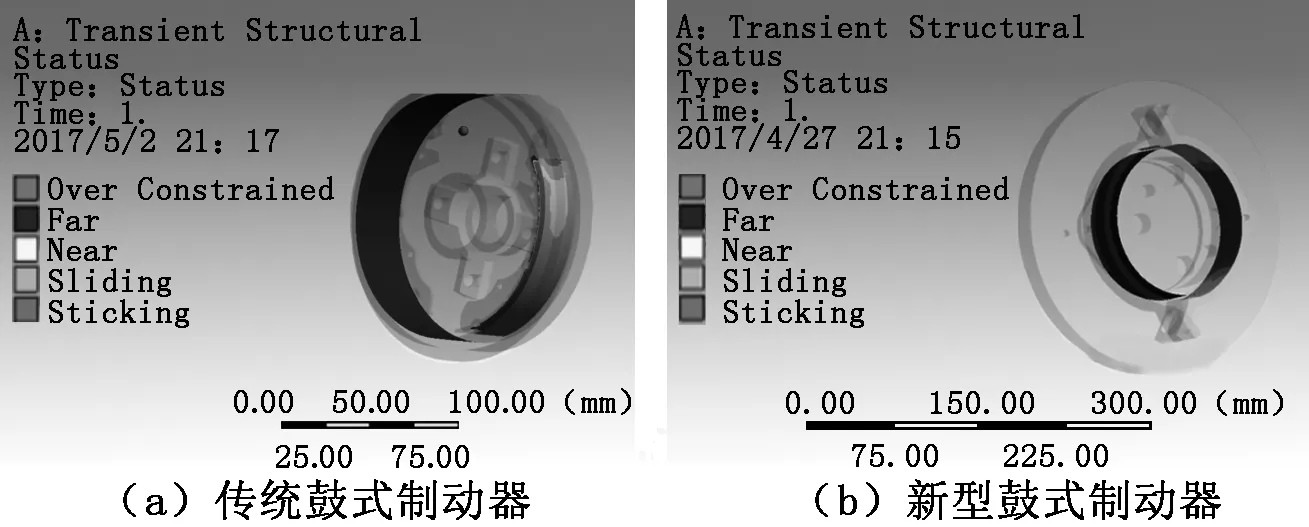

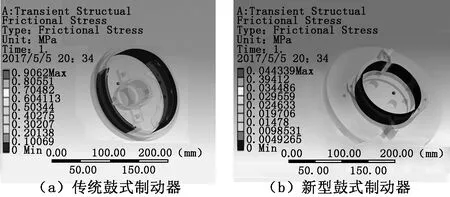

進行求解計算,并插入Contact tool查看接觸面積。仿真結果對比如圖5~圖8和表2所示。

圖5 接觸情況對比

圖6 Pressure壓力云圖對比

圖7 Frictional Stress摩擦壓力云圖對比

圖8 Equivalent Stress等效應力云圖對比

表2 仿真結果數據匯總

對比圖5~圖8可知:新型鼓式制動器制動時的壓力以及產生的應力遠小于傳統制動器;新型鼓式制動器接觸面積以及深度比傳統鼓式制動器要多也更深,意味著摩擦面積也就越大,制動效果更好。

4 結語

鼓式制動器因為摩擦面積較大,摩擦效能較好,但散熱困難、容易出現熱衰退現象且自身重量大。為了解決傳統鼓式制動器散熱問題,借鑒盤式制動器結構簡單的優點,設計了一種新型鼓式制動器。利用計算機技術對制動器的設計進行研究,在CATIA軟件中建立制動性能仿真分析的動力學模型,得出制動性能和車輛匹配關系。隨后采用ANSYS Workbench軟件對設計的新型鼓式制動器進行了結構分析,對比傳統鼓式制動器的數據,結果表明其散熱速度和制動效能均優于傳統制動器。本文研究是對新型制動器研發的有益探索。