風車柔性定位裝置的設計與應用*

黃 海,王 磊,李志強,雷秀清,石海波

(廣州德恒汽車裝備科技有限公司,廣東 廣州 510800)

0 引言

隨著汽車生產方式由傳統的少車型大批量生產變為多車型小批量生產,生產系統也必須由原來的單一、固定式的生產系統升級為適合生產多車型的柔性生產系統,從而有效地縮短產品開發周期、降低生產成本。柔性定位是一種應用在自動化生產線中的柔性制造技術,主要突出產品柔性和運行柔性,可應用于白車身焊接的底板生產線和白車身合裝線的工件定位,可與標準的機器人配合使用,實現多車型柔性化生產,在不同車型之間簡便、快速、精確地切換與定位,使生產作業節拍和生產效率都得到大幅度提高[1-3]。

白車身柔性焊裝生產線關鍵技術是對不同車型進行定位和夾緊,傳統的定位方式為固定式,通過固定在底板上的定位機構來定位車身定位孔,但該機構定位孔位置大小固定,只能適用于同一定位孔尺寸的單一車型平臺,下一車型變化需要遷就定位孔位置和尺寸大小,不利于車型多樣化[4-5]。目前較多的定位方式為可切換柔性定位方式,采用多軸伺服柔性定位單元對車身及其零部件進行柔性定位,該方式定位車型平臺種類多,理論上在行程范圍內可以定位任意尺寸車型,但多軸伺服柔性定位單元結構復雜,控制困難,造價較高,維修保養難度大,且車身定位孔直徑大小不能改變,不能對應不同孔徑多車型車身生產[6]。為此,本文設計了一種風車柔性定位裝置,能適應車身定位孔直徑大小改變,能對應不同孔徑多車型車身生產。

1 風車柔性定位裝置方案設計

1.1 總體方案

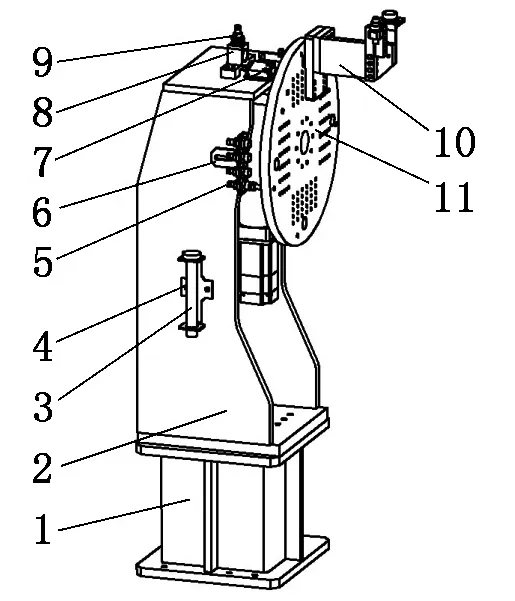

柔性定位技術是指可以根據不同車型數據自動切換從而對車身工件進行定位夾緊,實現多車型共線生產[7-8]。風車柔性定位裝置包括檢修插銷、轉位感應器、超程感應器、在席感應器、定位組件、風車機構等,如圖1所示。檢修插銷用于風車柔性定位裝置故障時的安全阻擋,當裝置正常運行時,檢修插銷置于插銷支架上;當裝置出現故障需停機檢修時,檢修插銷放入插銷導向座內,用于固定風車機構,防止裝置檢修時風車機構帶動定位組件轉動而造成安全事故,故障排除完畢,檢修插銷從插銷導向座取出,并置于插銷支架上。在席感應器用于判別檢修插銷是否已從插銷導向座取出,以確認裝置是否恢復正常。轉位感應器置于轉位感應支架上,用于風車機構的轉角控制。超程感應器采用雙感應模式,對應風車機構兩個不同旋轉方向,用于風車機構行程的安全保護。

1-底座;2-機架;3-檢修插銷;4-插銷支架;5-轉位感應器;6-轉位感應支架;7-超程感應器;8-插銷導向座;9-在席感應器;10-定位組件;11-風車機構

不同車型定位組件隨風車機構旋轉,通過轉位感應器采集信號向控制單元傳遞,對車型定位組件切換和轉盤停止精確控制,實現產線自動化作業。風車機構采用伺服驅動和電磁制動,與轉位感應器相配合,控制準確平穩。定位組件裝于風車機構的轉盤上,轉盤以90°分度,可同時布置4個定位組件,形成汽車生產的4個平臺,各平臺的車型定位孔大小與位置尺寸均可不同,根據不同車型定位需求,風車柔性定位裝置自動切換定位組件,以適應汽車4平臺多車型共線生產。

風車柔性定位機構解決了白車身焊裝生產線新增車型時由于車身定位孔徑的大小和位置不一致所引起的無法共線生產難題,解決了不同汽車生產平臺無法共線生產的難題,降低了新車型新平臺開發成本。

1.2 感應識別

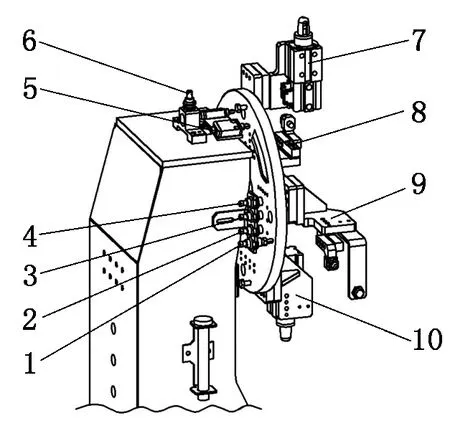

風車柔性定位裝置設置多重感應識別,如圖2所示。感應識別主要包括用于轉盤轉角控制的4套轉位感應器W1~W4、用于安全保護控制的超程感應器和在席感應器、用于工件定位鎖緊的含感應檢測的4套定位組件P1~P4。

1-轉位感應器W1;2-轉位感應器W2;3-轉位感應器W3;4-轉位感應器W4;5-超程感應器;6-在席感應器;7-定位組件P1;8-定位組件P2;9-定位組件P3; 10-定位組件P4

風車轉盤的旋轉角度由轉位感應器控制,轉位感應器W1~W4分別感應轉盤的4個角度(即4個汽車制造平臺),當轉盤置于正確角度位置時,即定位裝置處于正確的汽車制造平臺時,定位裝置可對同平臺工件進行定位與夾緊。轉位感應器W1~W4并排豎向布置在轉位感應支架外側,風車轉盤在面向轉位感應器的平面上設置4個對應的感應圓柱,感應圓柱分別對應4個不同定位平臺的定位組件P1~P4,平臺切換時,通過轉位感應器W1~W4感應轉盤上的感應圓柱來確定定位裝置所處平臺,由相應的定位組件P1~P4自帶的感應檢測工件的定位狀態。定位組件的氣電管線經轉盤中心孔穿過,氣電管線隨轉盤的旋轉而扭轉,為防止氣電管線扭轉損壞,轉盤正反方向旋轉的角度由超行程感應器控制在設定角度范圍內,當定位裝置調試或工作運行出現故障時,轉盤轉角超出設定值,超行程感應器將協同PLC和風車機構控制轉盤停轉,電控系統發出聲光報警。檢修插銷將轉盤固定連接在機架導向座上,防止檢修設備時轉盤轉動造成安全事故,故障排除后,轉盤固定連接需解除,在席感應器檢測檢修插銷是否拔出,若轉盤與機架導向座固定連接未解除,則定位裝置無法啟動運行,防止未拔出檢修插銷開機導致設備損壞。

1.3 平臺切換

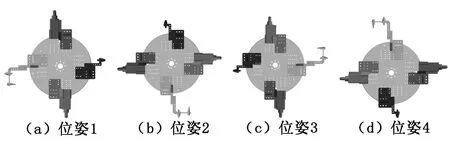

風車柔性定位裝置共設4個位姿,每個位姿對應一個制造平臺,對應定位尺寸一致的不同車型生產。平臺可進行轉盤的順時針“-”旋轉或逆時針“+”旋轉切換,切換角度按90°分度設置,轉盤每旋轉90°可切換一個相鄰平臺,相鄰平臺切換時間為2 s,平臺切換最長路徑轉盤需旋轉270°,平臺最長切換時間為相鄰平臺切換時間的3倍,切換時間短,滿足高節拍焊裝線生產需求。4個平臺切換的角度變換如表1所示。

表1 4個平臺切換的角度變換

風車柔性定位裝置的位姿由定位組件的朝向決定,如圖3所示。定位組件P1~P4正朝向上的位姿分別對應汽車制造4個平臺1~4,結合表1,各平臺切換角度變換(以平臺1與平臺4相互切換為例)如下:初始平臺1切換至終平臺4時,平臺間相對的變換角度為+270°,轉盤逆時針旋轉270°完成平臺1至平臺4的切換;初始平臺4切換至終平臺1時,平臺間相對的變換角度為-270°,轉盤順時針旋轉270°完成平臺4至平臺1的切換。

圖3 定位裝置位姿示意圖

2 關鍵裝置設計

2.1 風車機構

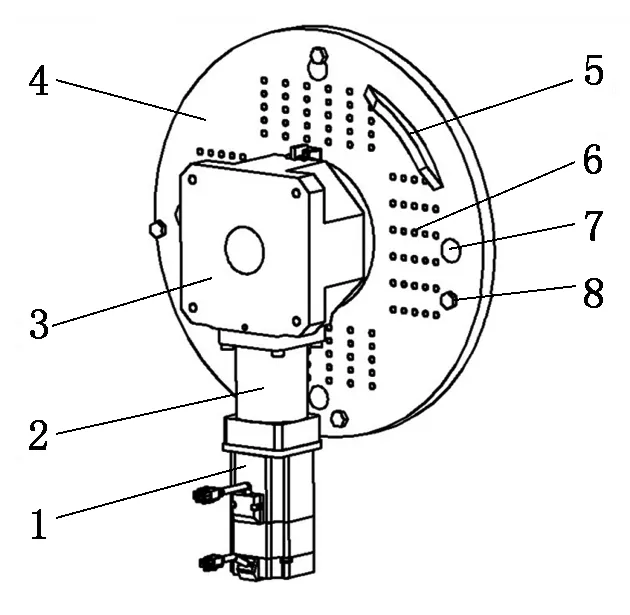

風車機構是柔性定位裝置的關鍵部件,其包括伺服電機、行星減速機、轉角減速機、轉盤、定位孔系、插銷孔、超程感應塊、轉位感應凸柱等,如圖4所示。轉盤裝于轉角減速機輸出法蘭上,跟隨減速機轉動,轉盤上設置90°均勻間隔布置的4組定位孔系,分別用于安裝不同平臺的定位組件,定位組件在定位孔系的安裝位置可調,可適應更大差異平臺定位組件的安裝需求。轉盤上均勻分布4個插銷孔,與4組定位孔系對應。

1-伺服電機;2-行星減速機;3-轉角減速機;4-轉盤;5-超程感應塊;6-定位孔系;7-插銷孔;8-轉位感應凸柱

風車機構動力由伺服電機、轉角減速機和行星減速機提供,伺服電機用于轉盤旋轉的精確角度與方向控制。采用轉角減速機和行星減速機的二級減速配置既能提供大驅動力矩,又能減小風車柔性定位裝置結構尺寸,便于多臺定位裝置的并排安裝,擴大定位裝置的適應范圍。靠近減速機側的轉盤上設置4個轉位感應凸柱和1個超程感應塊,轉位感應凸柱是轉盤切換的平臺到位檢測捕獲目標,用于平臺切換的到位停止;超程感應塊是定位裝置非正常運行的轉盤超程限制的檢測捕獲目標,用于定位裝置故障時的停機。

2.2 定位組件

風車柔性定位裝置最多可安裝4組定位組件,定位組件的3種典型結構如圖5所示。定位組件1和3常用于工件副銷孔的定位及工件在席檢測,定位組2常用于工件主銷孔定位與夾緊。定位組件1包括定位銷、定位感應器、角座、安裝板等,定位組件2包括鉤銷缸和安裝座,定位組件3包括調整座和副定位銷。安裝面板在轉盤孔系的安裝位置可根據不同車型的生產需求進行X向和Z向調整,以調整定位組件1定位銷X向和Z向位置尺寸。角座用于進一步微調定位銷的X、Y、Z向位置尺寸;安裝座和調整座在轉盤孔系的安裝位置X向和Z向可調整,以調整定位組件2鉤銷缸或定位組件3副定位銷X向和Z向位置尺寸;鉤銷缸或副定位銷三維方向尺寸的微調可通過安裝座或調整座內部調整。定位銷組件的銷尺寸大小與位置可任意設定與調整,通過定位銷組件的切換,風車柔性定位裝置可對各車型定位孔尺寸與位置各異的車身及其零部件定位,實現汽車多平臺共線生產。

101-定位銷;102-支架;103-定位感應器;104-感應器支架;105-角座;106-安裝板;201-鉤銷缸;202-安裝座;301-調整座;302-副定位銷

3 產品應用

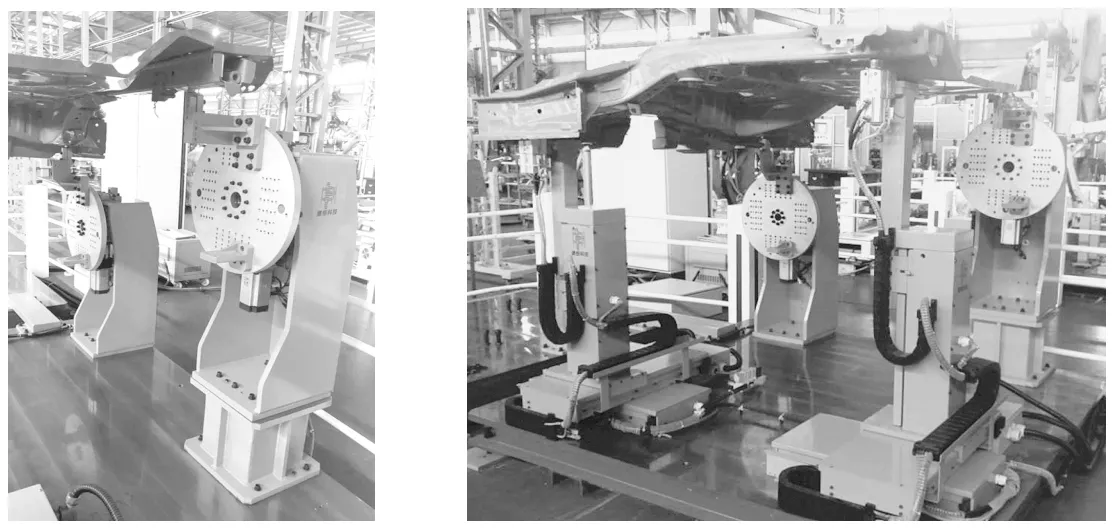

風車柔性定位裝置通過工藝組合可適用于多車型制造柔性定位,實現多車型共線生產。如圖6和圖7所示,2風車柔性定位裝置組合成雙風車聯動定位,再與三軸定位單元組建后地板4平臺柔性定位系統,風車柔性定位裝置負責后地板副銷孔定位,通過切換定位裝置制造平臺,實現后地板分拼4車型后地板混流共線焊裝生產。

圖6 2風車組合 圖7 后地板分拼線柔性定位

通過多臺風車柔性定位裝置組建的柔性定位系統可用于汽車車身主線和地板補焊線的定位,如圖8所示。由8臺定位裝置組建的地板補焊線定位系統,其定位裝置固定安裝在臺車上,由定位裝置定位夾緊的地板隨臺車在滾床上同步移動。通過定位裝置平臺切換,實現地板主拼線4平臺多車型汽車地板的混流共線焊裝生產。

圖8 地板主拼線柔性定位

4 結束語

本文設計了一種風車柔性定位裝置,該裝置設備成本低、結構簡單、維修方便,解決了白車身焊裝生產線新增車型時由于車身定位孔徑大小和位置不一致所引起的無法共線生產和不同汽車生產平臺無法共線生產的難題,降低了新車型新平臺的開發成本,可為汽車多車型柔性定位的多元化解決方案提供借鑒。