基于西門子SCALANCE工業無線設備的遠程操作系統*

職 彥

(太原重工股份有限公司 技術中心礦山所,山西 太原 030024)

0 引言

工業裝備智能化是引領我國高端裝備制造高質量發展的核心技術,該技術涉及面廣,多學科交叉融合。將人工智能、工業物聯網、機器人、大數據、云計算、智能裝備等與現有工業產品深度融合,形成全面感知、實時互聯、分析決策、自主學習、動態預測、協同控制的智能系統,可極大地提高工業生產各個環節的效率和環保水平。為了響應國家戰略發展需求,各行各業正在進行積極探索,以實現工業裝備智能化。

電鏟作為大型露天礦山的主要開采設備,在整個開采環節中占據著非常重要的位置。長期以來,露天礦山惡劣的現場環境(高粉塵、高噪聲、高震動)一直是危害現場操作及維護人員的主要因素,司機在現場嘈雜的環境中需要隨時集中精力,否則極易發生大型設備的安全事故。因此,有必要開發一套遠程操作系統。該套系統不僅可以提升操作者的駕駛體驗,更為今后的無人操作打通了部分技術難點。

1 遠程操作系統硬件架構

遠程操作終端按實際的司機室配置組成,包括聯動臺和操作臺,最大程度模擬真實的操作環境。

系統硬件架構主要由視頻部分和控制部分組成。視頻部分負責將司機室座艙視角及周邊環境實時傳輸至遠程操作終端;控制部分完成設備本地控制系統和遠程控制系統之間的數據交互,并融合必要的安全策略。

1.1 視頻部分

分布式監控系統視頻部分主要包括高清攝像頭、無線傳輸天線、視頻解碼器及高清顯示屏。

(1)攝像頭的布置:在司機室內布置4個攝像頭,分別對準前方工作機構及左、右兩側視角,該攝像頭的布置直接關系到遠程的視覺還原效果;出于安全考慮,在機棚內部的主要旋轉部件—鋼絲繩卷筒上布置1個攝像頭;由于電鏟設備尾部回轉半徑為10 m,旋轉時有可能和輔助作業的工程車輛發生擦碰,因此,在設備外部的左、右兩側也各布置1個盲區攝像頭;另外,在電鏟的尾部安裝電纜卷筒的位置也布置1個攝像頭,便于司機觀察移設過程中尾部高壓電纜的情況。

(2)天線的布置:天線的布置要求在電鏟旋轉工作的過程中信號傳輸無死角。設備的A型架頂端是除了天輪以外最高的位置,同時靠近設備回轉中心軸,震動幅度最小,因此在該處布置天線A;考慮系統冗余,在司機室頂端布置天線B。正常工作時,接收端實時掃描天線A和B的信號強度,并自動將信號切換至信號較強的天線端。

(3)視頻解碼器及高清顯示屏:解碼器用于圖像拼接,將司機室4個攝像頭傳輸的圖像在終端大屏幕上無縫拼接為一副完整的畫面,最大程度還原真實的司機視角。機棚內部旋轉部位的圖像顯示于屏幕兩側,便于司機在不分散注意力的情況下隨時觀察。

1.2 控制部分

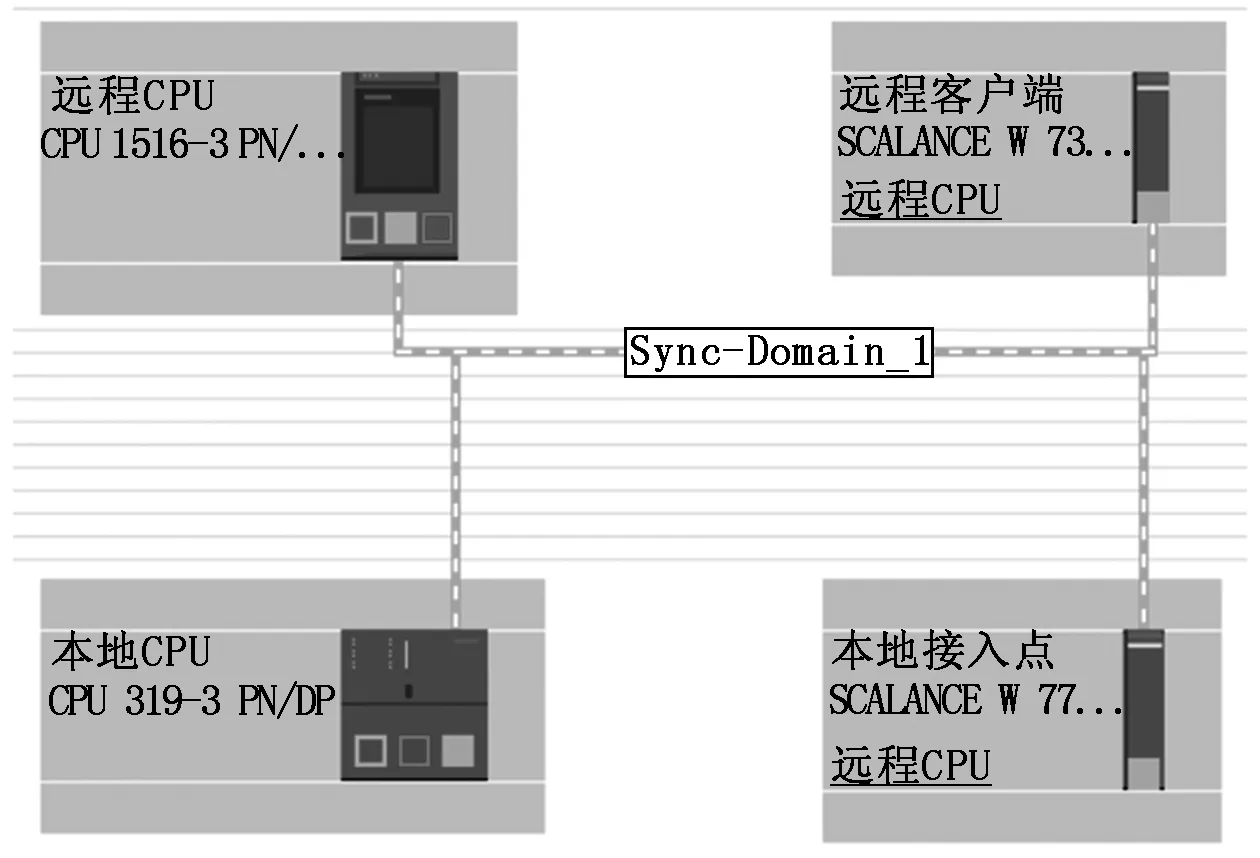

從設備運行可靠性和安全性考慮,當遠程操作系統出現故障時,主機必須可靠停車,因此,遠程操作系統配備一套獨立的CPU控制器。遠程CPU在每個掃描周期內向本地CPU發送一組校驗數據,用于判斷遠程系統的狀態。控制系統拓撲結構如圖1所示,傳輸中間介質采用西門子SCALANCE W系列無線產品。

圖1 控制系統拓撲結構

2 遠程操作系統軟件架構

本系統采用西門子自帶的S7通信,具有如下兩種通信方式:

(1)基于客戶端(Client)/服務器(Server)的單邊通信。客戶端(Client)/服務器(Server)模式是最常用的通信方式,也稱作S7單邊通信。在該模式中,只需要在客戶端一側進行配置和編程,服務器一側只需要準備好需要被訪問的數據,不需要任何編程(服務器的“服務”功能是硬件提供的,不需要用戶軟件的任何設置)。

(2)基于伙伴(Partner)/伙伴(Partner)的雙邊通信。伙伴(Partner)/伙伴(Partner)通信模式也稱為S7雙邊通信,也有人稱其為客戶端(Client)—客戶端(Client)模式。該通信方式有如下幾個特點:①通信雙方都需要進行配置和編程;②通信需要先建立連接,主動請求建立連接的是主動伙伴(Active Partner),被動等待建立連接的是被動伙伴(Passive Partner);③當通信建立后,通信雙方都可以發送或接收數據。

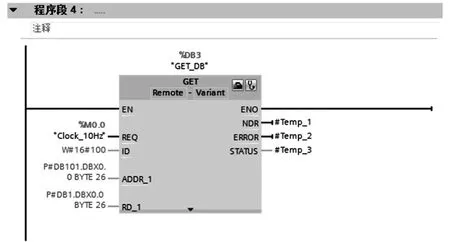

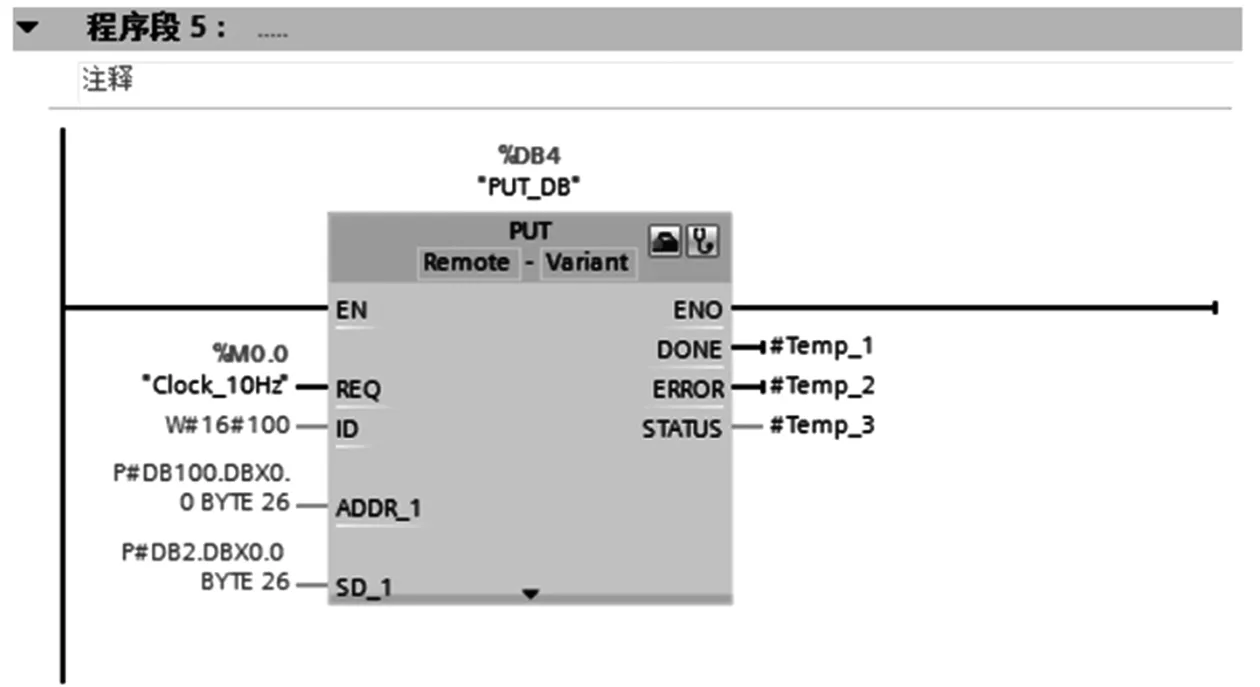

使用中,在本地和遠程程序中各增加2個全局DB數據塊,一個用于接收數據,另一個用于發送數據。根據實際數據需要,發送和接收DB塊各定義26個字節,如圖2所示。其中的數據類型根據需要前10個BYTE獨立定義,用于Bool型變量的數據整合,整體傳輸;后16個BYTE兩兩組合為WORD型變量,用于模擬量的傳輸。遠程CPU中編程數據讀、寫的程序段如圖3、圖4所示。

圖2 數據結構

圖3 GET程序段

圖4 PUT程序段

在GET和PUT程序段中,使用了CPU自帶的時鐘頻率,該功能在硬件組態中CPU的設備屬性中勾選。勾選后CPU會提供8種頻率的時鐘,最高頻率為10 Hz。為了最大程度降低數據傳輸的時延,保證操作的實時性和準確性,此處選用10 Hz作為程序塊的執行周期,寫入REQ引腳。

選擇GET或PUT塊的屬性,點擊連接名稱,新建一個連接,例如命名為“S7_連接”。連接屬性中,記錄下本地ID的十六進制數值,填寫進ID引腳中。在GET程序塊中,ADDR_1引腳寫入伙伴CPU中待讀取數據的地址及數據長度,RD_1中寫入本地CPU中讀取數據的存放區域。在PUT程序塊中,SD_1引腳寫入本地CPU中發送數據的長度及起始地址,ADDR_1中寫入伙伴CPU接收數據后的存放地址。

當程序塊運行出錯時,ERROR引腳輸出高電平,STATUS輸出故障代碼。正常運行時,NDR和DONE引腳輸出高點平。

3 功能測試

軟件功能編程結束后,需要對關鍵信號逐一測試。測試時,在遠程操作終端分別按下各個控制按鈕,同時本地CPU在線觀察程序中相應的數據位是否變化。對于比較重要的抱閘信號,不僅測試該數據位是否正確傳輸,同時測試遠程數據位和本地數據位是否有邏輯沖突,確保邏輯的完備性和可靠性。

上述數據逐位測試結束后進行各個機構的單獨啟動測試。為保證安全,在機構獨立啟動測試過程中,本地駕駛室的司機隨時觀察設備的運行狀態,當有異常發生時立即切斷設備電源。遠程測試開始后,操作如下:按下提升機構松閘按鈕,提升機構接收到松閘指令后按預定程序啟動提升逆變器,程序收到逆變器運行反饋指令后,發出信號使能抱閘電磁閥,觀察提升機構抱閘是否打開,確認無誤后進行抱閘測試;按下抱閘按鈕,提升抱閘機構應立即動作,剎車片鎖緊提升機構;之后再次按下提升機構松閘按鈕,并輸出模擬量給定,觀察提升機構是否按給定速度平穩運行,在司機室人機界面觀察給定速度和反饋速度有無偏差。完成提升機構的測試后,按相同的方法對其余機構逐一測試。

4 聯動試車

進行了機構各部試車正常后,再次啟動設備進行聯動試車。首先同時對各機構進行松閘操作,松閘后各機構逆變器正常啟動,抱閘打開,電機空載電流正常;之后各機構同時給定速度,觀察電機實際運行速度和給定速度吻合,設備運行平穩。

5 結語

該套操作系統在本地和遠程兩組CPU間通過SCALANCE W傳輸數據,實現了設備的遠程操作。現場應用中,可根據工況將傳輸方式替換為5G或光纖,其余軟件編程不變,有很強的替換性和可擴展性。