精密鏜床安全控制邏輯優化與實現

孔繁霽,王富強,劉本剛,2

(1.沈陽飛機工業(集團)有限公司,遼寧 沈陽 110034;2.中國科學院大學,北京 100049)

0 引言

長期以來,由于某型精密鏜床所加工的零件尺寸比較小,在機床加工過程中若遇到緊急制動時因為有足夠的空間使機床在安全區域內停車,從而能夠避免機床與零件碰撞。但隨著航空結構件趨向大型化和整體化,在大型鈦合金框鏜孔時多次發生機床移動部分與鈦合金整體框類零件非常接近的情況,嚴重危及安全生產。由于該鈦合金框鏜孔工序接近零件完工,一旦發生異常不但造成巨大損失,甚至會發生其他安全意外。因此,迫切需要實現基于安全策略的控制邏輯優化,以提高精密鏜床加工過程的安全性和可靠性。

1 精密鏜床存在的問題

通過對精密鏜床原控制邏輯分析發現,觸發急停信號時機床通過延時切斷機床驅動總電源,從而能使快速進給軸停止運動。具體而言,在臥式精密鏜床鏜孔加工過程中,若遇到緊急情況,操作人員觸發急停開關時,機床主軸軸向快速進給軸(Z軸)會延時一定時間之后再切斷機床驅動總電源,這意味著進給軸仍有一段時間的電機驅動和因慣性產生的繼續自由運動,而且該過程完全處于失控狀態,這對本身沒有制動能力的常規精密鏜床而言,極易發生重大生產事故,存在巨大潛在危險。同時,該設備由于電氣老化還存在諸多其他問題,如PLC控制接觸器線圈電源斷開后接觸器觸點不動作,導致無法及時切斷驅動電機電源;操作面板按鈕松開后不能及時回彈導致控制線路延時導通或斷路等問題。

2 精密鏜床運動軸安全控制策略及邏輯優化

基于鏜床存在的問題及對原控制邏輯分析,發現導致鏜床發生上述問題的主要原因是機床執行緊急制動指令后仍會運動一段距離,這是由于驅動電機電源延時切斷和進給軸自由剎車兩個階段產生的運動累計。針對電源延時切斷可以從控制系統部分對控制邏輯優化,使機床接收到緊急制動指令后立即切斷電機控制接觸器線圈電源,還可以根據需要增加外部抱閘來解決電源切斷后軸的自由運動問題。

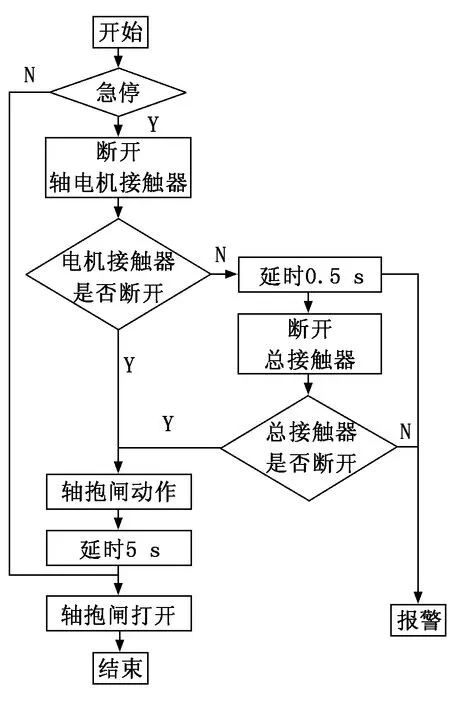

同時,針對實際生產中鏜床偶爾出現因線路器件老化未被發現,導致無法及時切斷驅動電機電源的問題,除增加安全邏輯設計和外圍冗余硬件控制電路,以防在切斷接觸器線圈電源而觸點仍未脫扣使驅動電機繼續運行的危險外,還設計了兩級安全控制策略。本文在原控制邏輯優化基礎上提出了基于安全防護的軸運動控制策略,如圖1所示。

圖1 基于安全防護的軸運動控制策略

在上述控制邏輯下,若任意時刻觸發急停信號,控制系統會立刻將控制軸電機電源的接觸器線圈電源斷開(PLC對應的驅動電機接觸器線圈輸出IO狀態應為0);若在0.5 s內未監測到該接觸器觸點松開信號(PLC對應的接觸器輔助常開觸點輸入IO狀態應為1),控制系統會立即將驅動電源總接觸器線圈電源斷開(PLC對應的總接觸器線圈輸出IO狀態應為0),同時發出驅動電機接觸器硬件異常報警,此時控制系統若監測到總接觸器觸點斷開輸入信號(PLC對應的總接觸器輔助常開觸點輸入IO狀態應為1),則執行抱閘動作使軸抱死(此時PLC對應的抱閘輸出IO狀態為1),否則控制系統發出最高級報警(總接觸器硬件故障報警),提示操作人員立即手動關閉機床總電源開關;若電機電源接觸器正常動作(斷開),則會直接執行抱閘動作,此時跳過執行總接觸器控制流程。控制系統在抱閘動作5 s后自動復位,打開軸抱閘。針對上述報警,待硬件修復后系統會自動復位報警消息。

3 PLC調試與實現

該精密鏜床PLC控制器屬于早已停產設備,缺乏相關資料和通信工具,因此實際實施控制邏輯優化中需要解決控制系統通信、接口、制作編程電纜及調試等諸多現場問題。

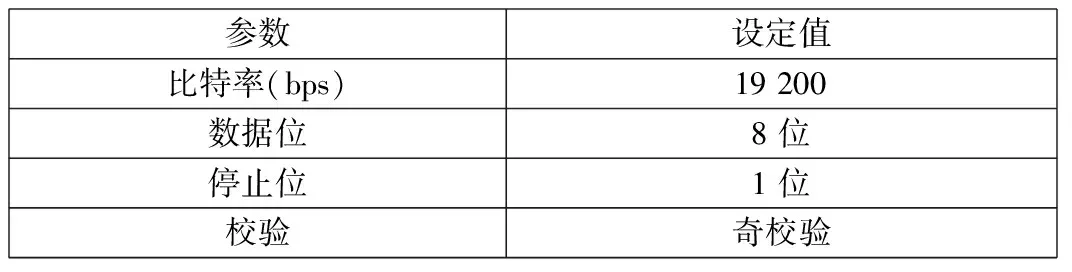

經查閱資料發現,富士NB系列PLC的通信接口標準為RS485/422,采用8針RJ45水晶頭插座,上位機與其通信時需要進行通信標準的轉換,本文采用RS422/485轉USB模式。按照PLC通信接口引腳定義(如表1所示)和轉換器模塊引腳說明,使用“USB轉RS422轉換器”和RJ45插頭、網線制作了編程電纜。經測試后可以與該PLC正常通信,完成了程序上載、下傳和調試。具體串口通信配置參數如表2所示。

表1 富士PLC通信總線接口(水晶頭)引腳及定義

表2 串口通信配置

針對鏜床偶爾出現因線路器件老化未及時發現,導致驅動電機電源無法切斷的問題,除增加上述安全控制邏輯外,同時將操作面板部分按鍵的檢測信號由高低電平方式修改為上升沿/下降沿檢測方式,防止按鍵由于老化按下后未能及時恢復導致觸發信號異常進而使機床誤動作,嚴重影響生產安全,從而提高了該鏜床的操作和運行安全性。

4 結語

本文在分析精密鏜床原控制系統存在的問題基礎上,針對使用過程中存在的制動延時和硬電路故障頻發問題,解決了PLC總線通信和原PLC控制邏輯的優化等問題,并通過增加冗余接觸器和改變觸發信號檢測方式,提高了鏜床運行和操作的安全性。實際應用表明,系統升級后該精密鏜床完全實現了緊急停車及安全防護功能,如觸發“急停”信號時,控制系統會立即切斷快速進給軸驅動電機電源,與此同時進給軸由于外部抱閘動作實現緊急停車功能,若出現異常控制系統會迅速通過控制總接觸器切斷總驅動電源,實現了兩級安全防護策略,完全解決了原控制系統存在的問題,滿足了大型整體結構件的安全加工需求。