絲杠系統傳動誤差的測量與補償

李紅利,敖薈蘭

(廣東正業科技股份有限公司,廣東 東莞 523808)

0 引言

滾珠絲杠副具有高效率、高精度、高剛度等特點,是機械傳動與定位的首選部件,同樣也是機床進給系統的核心部件。隨著數控機床和工具機的普及以及系統向高速化的方向發展,進給系統的速度也越來越快,但是滾珠絲杠的高速化運轉也引起了其熱變形增大等問題。滾珠絲杠副處于進給系統傳動鏈的末端,它的傳動誤差直接影響到機床的定位精度和重復定位精度,而溫升引起的熱變形通常占到絲杠總變形的50%以上,是影響其定位精度的主要因素,因此解決絲杠熱變形引起的定位誤差具有一定的現實意義。

1 技術背景

絲杠高速傳動過程中因摩擦生熱會引起自身的膨脹變形,尤其是沿著軸線方向上的伸長更為明顯,這樣勢必導致絲杠導程變大從而影響到傳動的定位精度及重復定位精度。絲杠的導程精度是度量絲杠傳動精度的一個非常關鍵的指標,如果工具機工作過程中絲杠的導程發生了變化,而又沒有采取相應的措施,那么勢必造成加工精度的損失。針對絲桿工作中的漲縮問題,多年來國內外學者和相關的技術人員已對此開展了針對性的研究,他們試圖采用溫度補償或者改進絲杠結構設計等方法對絲杠進行傳動誤差的修正。

1.1 溫度補償

絲杠反復運動會發熱同時導致絲杠伸長,通過采集大量絲杠溫度與絲桿伸縮長度的相關數據,然后通過公式推算進行線性補償。絲杠因溫升而產生的長度變化△L(mm)由下式計算:

△L=0.001 2×10×△T×L.

其中:△T為絲杠溫升值,℃;L為絲杠長度;mm。

理論上這種方法很容易實現,但實際操作起來存在許多困難,具體如下:①溫度傳感器布置難度非常大,因為絲杠與螺母旋合的方式決定了傳感器無法用接觸的方式直接安裝在絲杠上,而非接觸式傳感器測量的準確性差且存在明顯滯后;②傳感器數目難于確定,因為數目多會使傳感器放置困難,增加補償時的計算難度,而數目少又不能精確地反映絲桿的溫升情況進而降低了補償效果;③溫度采集實時性準確性差,絲杠的溫升是一個非常復雜的過程,除了自身從內到外熱傳遞之外還存在著外表面與周圍環境的熱交換,布置在絲杠外表面的傳感器并不能真實地反映絲杠的溫度變化,另外由于溫度傳感器反應的滯后性,給出的溫度并不是實時采集到的溫度。因此采用通過測量溫度進行補償來提高絲杠傳動精度的方法效果并不明顯。

1.2 優化絲杠結構

為了減少絲杠工作過程中受熱膨脹引起的變形問題,絲杠研發者、制造者不斷從絲杠的結構設計、材料選擇及處理、制造工藝等方面對其進行優化。比如采用熱膨漲系數小的材料或者采用內部中空的絲杠,將低溫冷卻液或者空氣通入中空絲杠內部進行強制冷卻循環,降低溫升。這種方法是有效的,但這無疑會大大增加絲杠的制造成本且會因為冷卻液的引入造成結構龐大的同時帶來一定的安全隱患。

實際生產中,因為找不到解決絲杠熱膨脹的有效方法,而為了保證工具機的加工精度,目前主要采用的方法是:提前開機暖機(讓環境溫度達到一個穩定的狀態,同時讓絲杠的膨脹也達到一個穩定的狀態,此過程通常耗費2 h),使得整個工作系統達到一種相對穩定的工作狀態,同時采用光柵尺等進行全閉環控制以及在機器裝配時提前對絲杠進行預拉伸來減少絲杠膨脹伸長引起的傳動精度下降問題。該方法從一定程度上解決了一些問題,但是對于一些加工平臺,由于其本身就工作在150 ℃的高溫環境下,光柵尺本身也會有明顯的漲縮,因此其已經不能作為一個精密度量的反饋檢測元件。

2 測量方法與補償方法

在實際生產中,環境溫度的波動、絲杠兩端固定方式、光柵尺與運動軸的夾角以及光柵尺承載物的漲縮都會導致絲杠到達位置與目標位置之間存在偏差。通過對GCr15SiMn材料的絲杠實測發現,當絲杠水平固定且兩端都采用支撐的方式固定時,溫度每升高1 ℃,每米絲杠的伸長量達到12 μm。

針對這一問題,提出了一種測量方法:用視覺系統在線監測與絲杠相連接的一固定mark點中心坐標在視覺系統中像素坐標的變化,并將變化量與絲杠系統的脈沖當量關聯起來,從而建立一種補償方法。這種方法可以有效地解決絲杠因為漲縮引起的定位精度及重復定位精度下降的問題。

首先對視覺系統進行標定,建立視覺系統與機床系統之間的坐標系,此時視覺坐標系沿絲杠方向的坐標軸與機床坐標沿絲杠軸線方向的坐標軸的方向恰好相反;同時視覺系統要遠離熱源,如果在溫度比較高的環境中可以選擇自帶冷卻的視覺系統,以保證視覺系統在不同時間內采集標定片上固定點坐標的一致性。

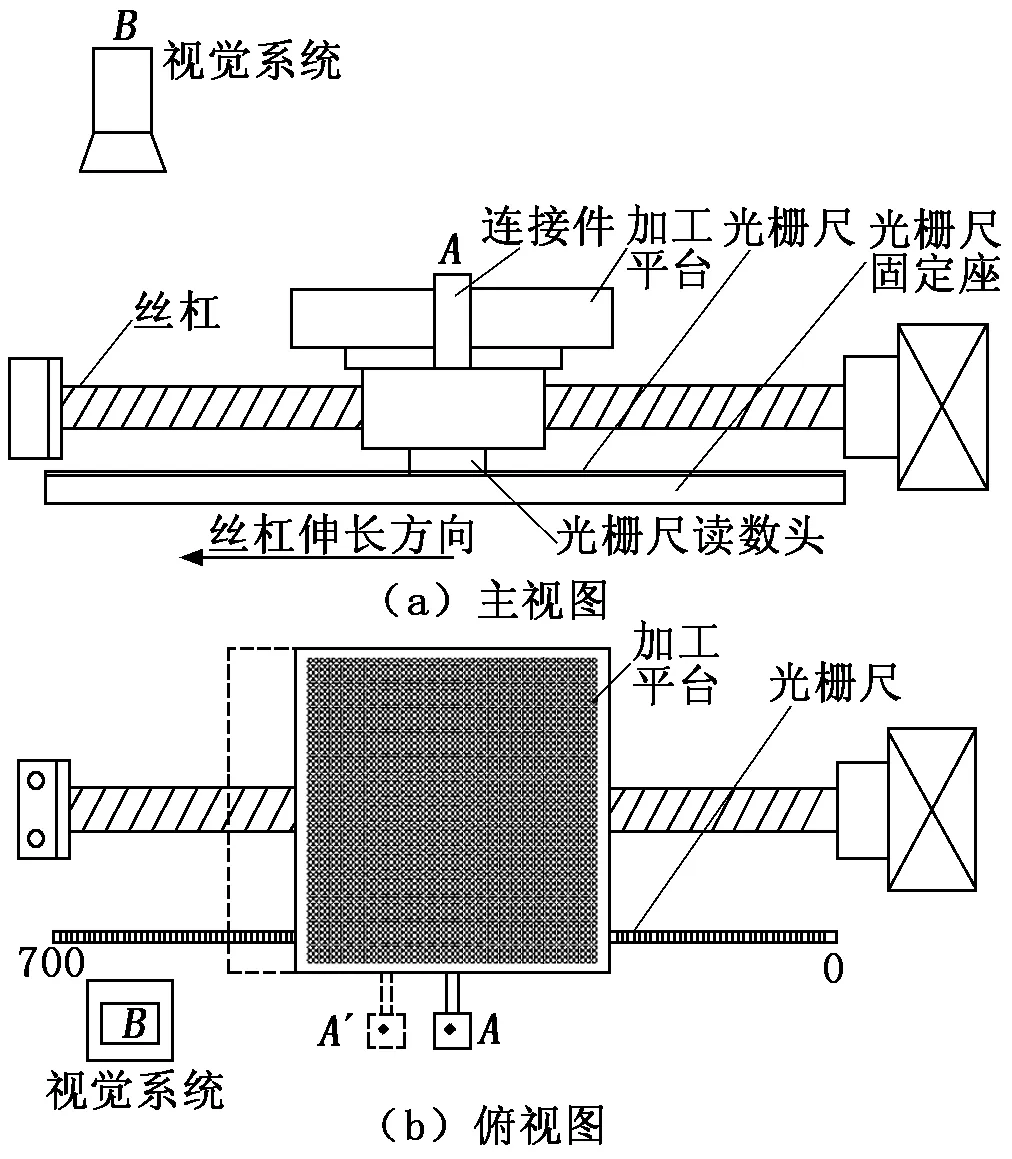

絲杠傳動系統如圖1所示,在絲杠螺母連接板上選擇一連接件,上有一mark點A,此連接件與絲杠螺母相關聯,但是與加工平臺并不連接,可以直接反映出絲杠的漲縮,但是不受加工平臺漲縮的影響(此處是為了矯正絲杠的漲縮,避免其他因素的干擾)。在固定絲杠之外的上方選擇一點B,此位置用于固定視覺檢測系統,且要保證絲杠在帶動平臺往復運動的過程中,運動控制卡或者PLC發送同樣的脈沖時A點可以落在視覺系統中并且能夠清晰成像。當運動控制卡或者PLC發送同樣的脈沖數時,如果絲杠沒有明顯伸縮,則A點每次經過視覺檢測系統正下方,其中心沿絲杠軸線方向上的坐標是不變的;但是當絲杠伸長時,也就是說絲杠的導程變大,那么電機接收同樣的脈沖數,螺母沿著絲杠軸線方向走的距離就變大,也就是說A點的中心在視覺系統中沿絲杠軸線方向的坐標也會變小,反之就變大。

據此我們也可以認為發送同樣的脈沖數,執行機構走的距離發生了變化,也就是說脈沖當量發生了變化,那么如果能夠實時更新脈沖當量,就能夠糾正因絲杠伸縮帶來的定位誤差。

3 實驗驗證

將測試的絲杠傳動軸稱作y軸,沿絲杠軸線方向按照要求貼裝光柵尺,此光柵尺遠離熱源,保證不會發生明顯的漲縮,此處光柵尺不做閉環控制,只作為一個標尺即度量平臺實際定位偏差的工具。運動控制卡或者PLC根據平臺運動的位置發出相應的脈沖數,使平臺到達指令位置,此實驗中指令位置為380 mm,視覺系統固定不動。

實驗過程中,當y軸絲杠帶動平臺反復移動時,標記點A會經過視覺系統下方,視覺系統會進行拍照并計算出A點在視覺系統中的像素坐標及此時的光柵坐標,并對比光柵尺監測系統與視覺監測系統測量變化的一致性(這里A點沿絲杠軸線方向的坐標通過視覺系統連續拍5次圖片,計算出中心坐標,舍棄最大與最小值,取另外3次的平均值)。系統每隔10 min采集一次數據,連續采集10次數據累計100 min,分析光柵尺和視覺系統中A點沿絲杠軸線坐標的讀數變化;在第11次數據采集時用預先編寫好的軟件通過視覺系統坐標的變化修正脈沖當量,觀察修正脈沖當量之后光柵尺數據的變化。圖1中,A′為絲杠伸長后A點的位置。

圖1 絲杠傳動系統

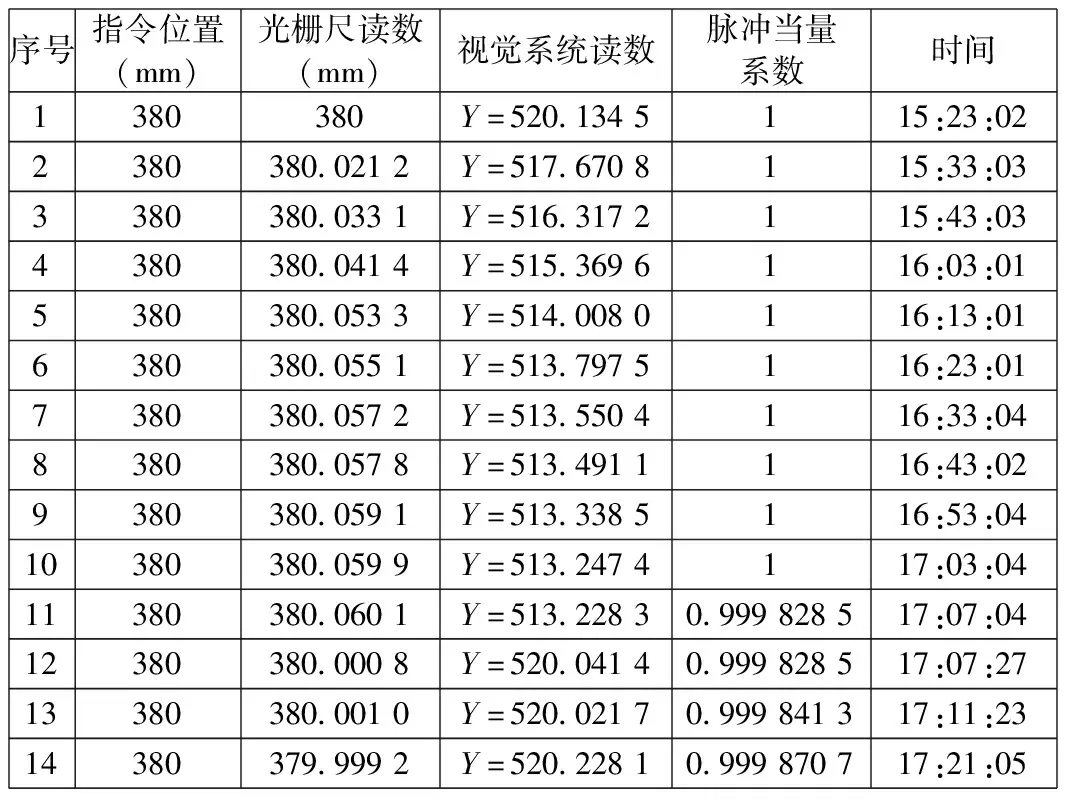

初始基準坐標采集:絲杠剛開始工作還沒有明顯的伸長,運動平臺回零,控制系統發出脈沖指令要求絲杠螺母移動到380 mm行程的位置,此時光柵尺讀數為380;平臺往復運動5次,視覺系統采集A點沿絲杠軸線方向坐標為:Y1=520.119 6、Y2=520.056 5、Y3=520.094 1、Y4=520.025 5、Y5=520.097 6、Y均值=520.082。A點初始狀態在光柵尺和視覺系統下沿絲杠軸線方向的中心坐標為光柵尺:380、視覺系統:520.082。實驗測量得到的平臺根據運動指令的實際運動位置如表1所示。

表1 測量得到的平臺根據運動指令的實際運動位置

由表1可以看出:在連續100 min的數據采集中,光柵尺數據一直變大,視覺系統的坐標一直在變小(坐標系標定的時候已經說明視覺系統坐標軸方向與機床坐標軸方向相反)。這說明絲杠測量系統和光柵尺測量系統測量出的結果是一致的,都說明絲杠是一直在變長。在第11次測試中,我們根據視覺系統當前采集的坐標與基準坐標的變化修正脈沖當量(脈沖當量在絲杠伸長時小于1,縮短時大于1),發現第12次采集的數據中光柵尺的讀數為380.000 8 mm,非常接近當初設定值380 mm,且修正之后采樣點在視覺系統中的坐標也接近基準坐標。實驗證明其接近的程度取決于脈沖當量更新的頻率,每次脈沖當量的更新都是以上一次采樣的數據為基準的。

4 結論

實驗表明,通過視覺系統實時檢測A點沿絲杠軸線方向坐標的變化,可實時反映出絲杠膨脹伸縮的變化;同時根據上一次采集的數據實時修正脈沖當量系數,可方便有效地糾正絲杠漲縮的定位偏差,在有視覺系統的場合可以有效地提高絲杠的定位精度和重復定位精度。