減壓蒸餾干式、微濕式技術方案對比

虞正愷 陳浩偉

摘 要:介紹了“干式”和“微濕式”減壓蒸餾技術,結合某改造裝置工程設計,采用模擬軟件對兩種操作進行了模擬,比較了兩種操作下減壓部分的操作參數,對不同操作條件下減壓塔熱量轉移,引起的裝置換熱網絡終溫變化進行了核算,對兩種工藝的能耗進行計算對比,并分析了兩種操作需要注意的事項。

關鍵詞:減壓蒸餾;干式;微濕式

常減壓蒸餾是原油加工的第一道工序,通過常壓操作可分離出石腦油、煤油、柴油等餾分,這些餾分是原油中實沸點350℃之前的組分;原油中實沸點在350℃之后的組分受熱容易分解,主要是蠟油、渣油等,一般通過減壓蒸餾獲得。常減壓蒸餾過程是全廠能耗最大的環節,約占全廠總能耗的20~30%,降低常減壓裝置能耗對煉廠生產具有重要的意義,也是企業提高經濟效益重要的途徑。

減壓蒸餾工藝有“干式”減壓蒸餾和“濕式”減壓蒸餾。“干式”減壓蒸餾指在減壓塔和爐管內不注入水蒸氣的情況下,使塔的閃蒸段在較高的真空度下操作。“濕式”減壓蒸餾指在減壓爐和減壓塔底吹入過熱蒸汽的減壓蒸餾。“濕式”減壓蒸餾可在一定程度上降低油氣分壓,但是由于減壓爐和減壓塔底使用了蒸汽,加大了塔頂冷凝冷卻器負荷。“干式”減壓蒸餾操作有時會遇到產品質量不夠理想,塔內腐蝕嚴重,洗滌段分布器結焦等問題。為降低“干式”操作帶來的影響,煉廠嘗試向減壓爐管和減壓塔底吹入少量蒸汽,起到降低油氣分壓的作用,這樣的操作稱為“微濕式”減壓蒸餾操作。

近年來諸多新建或改造減壓裝置采用“干式”或“微濕式”減壓蒸餾技術,本文結合某改造裝置,通過分析計算,比較在淺拔工況下,“干式”與“微濕式”減壓蒸餾操

作的異同和能耗上的差別,以期能為類似裝置提供參考。

1 案例

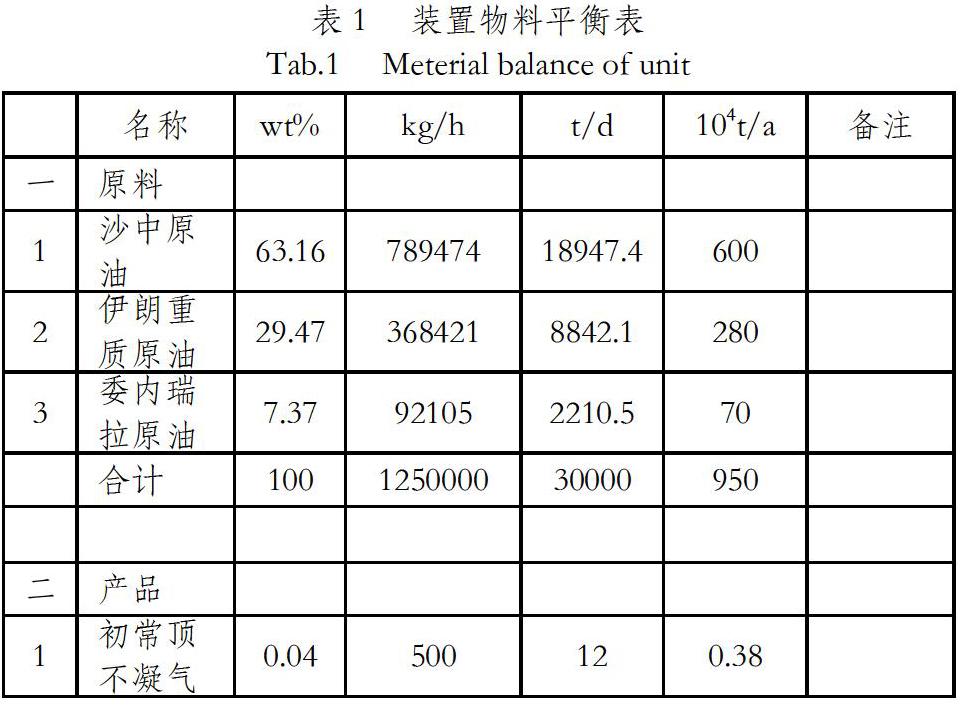

某煉廠9.5Mt/a常減壓蒸餾裝置加工沙特阿拉伯中質原油、伊朗重質原油和委內瑞拉原油混合油,混合比例為60:28:7。裝置主要包括電脫鹽、換熱、常壓蒸餾、減壓蒸餾及輕烴回收等部分。裝置物料平衡見表1。

2 模擬方案對比

依照全廠總流程安排,本次改造拔出餾分為實沸點530℃之前餾分,為淺拔工藝。方案對比旨在對減壓塔采用“干式”和“微濕式”操作的工藝參數進行對比分析,對工藝參數變化引起的操作條件變化和能耗的變化進行分析判斷。

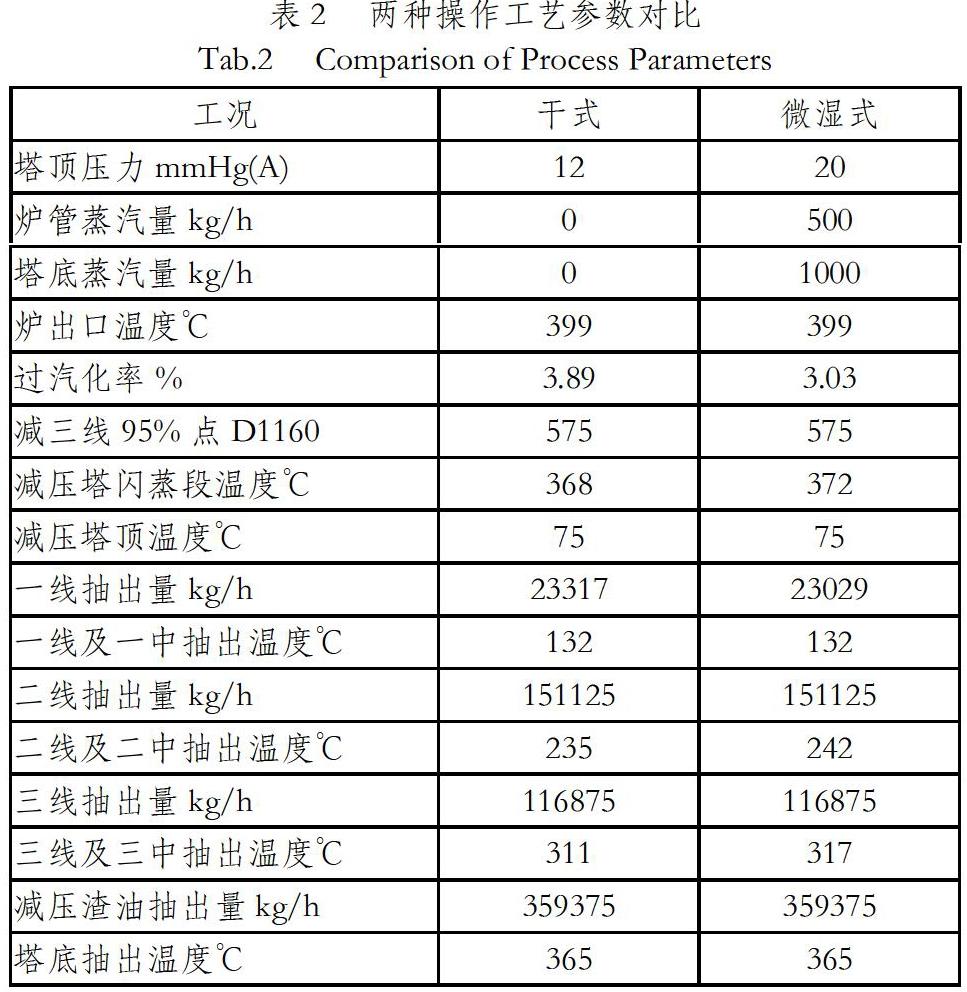

依據閃蒸狀態方程,汽化率取決于閃蒸段壓力和溫度。減壓塔閃蒸段油氣分壓和溫度對減壓拔出率具有決定性的作用:溫度越高油氣分壓越低,則拔出率越高。但溫度越高,減壓爐管易結焦,渣油易分解,同時產生大量不凝氣,增大抽空器負荷。若通過減壓塔底蒸汽注入量降低油氣分壓,同樣會增大抽空器負荷和塔頂冷卻器負荷,增大裝置能耗。為達到較低的閃蒸段壓力,提高拔出率,“干式”減壓蒸餾一般會配以三級抽空器達到較高的真空度,降低閃蒸段壓力。“微濕式”減壓蒸餾因有塔底少量注汽降低閃蒸段油氣分壓,筆者認為塔頂真空度要求可適當降低,這樣可以降低塔頂抽真空系統消耗。因此本文選取了兩種操作條件進行對比,分別為“干式”塔頂12 mmHg(A)和“微濕式”塔頂20 mmHg(A)兩種操作條件。

采用模擬軟件對兩種操作條件進行模擬計算,規定減渣抽出量一定;保證下游裝置對減壓蠟油產品質量要求,控制減三線產品質量。兩種操作方案操作參數如表2:

由減壓塔的操作參數可以看到,“干式”比“微濕式”過氣化率高,需要更大的洗滌段噴淋密度,防止霧沫夾帶和分布器結焦,保證減二減三線產品達標。“微濕式”減壓蒸餾操作二線、三線抽出物流溫位提高,引起了減壓塔內部熱量的轉移。因為“微濕式”操作時,蒸汽的注入降低了減壓塔內油氣分壓,使得渣油中更多的組分攜帶熱量向塔的上部轉移,這樣換熱時增加了與原油的換熱溫差,提高了熱源的溫位,有利于原油換熱,回收裝置熱量,提高原油換熱終溫。

3 能耗對比

對換熱終溫的變化,采用窄點計算軟件進行計算,結果如表3。“微濕式”操作時,由于減壓爐管和塔內注入部分蒸汽,引起塔頂抽空系統負荷增加,同時帶來冷卻負荷的增大,經計算,兩種操作的能耗計算結果如下:

由上表可以看出,“微濕式”比“干式”換熱終溫高1.5℃,這是由于減壓塔內熱量發生轉移,換熱終溫的提高可適當降低常壓爐負荷,減少燃料消耗。“微濕式”減壓爐管內注汽用于防止結焦,減壓塔底注汽降低油氣分壓,塔頂抽空蒸汽消耗增加較為明顯,比“干式”減壓蒸餾多耗抽空蒸汽3682.2kg/h,帶來了更多含硫含油污水,也增大了循環水冷卻消耗。經能耗折算,“微濕式”比“干式”消耗多0.24kg標油/t原油。

“干式”減壓蒸餾能耗稍低,降低了塔頂抽空負荷,減少了工業污水,但在平時操作中,由于塔頂高真空,塔內氣速大,汽化段的霧沫夾帶嚴重,造成三線油顏色變黑,殘炭值上升。同時由于真空度高,氣速高,會加劇塔內件的腐蝕。由操作條件可以看出,為保證減三線產品質量,需適當增加過汽化率,正常操作時需滿足洗滌段的噴淋密度,防止霧沫夾帶。可以認為,在裝置原料較為固定的情況下,且減三線出裝置產品能夠滿足下游裝置加工能力的情況下,“干式”減壓蒸餾有借鑒之處。“干式”減壓蒸餾在實現高真空度操作后,建議在日常操作過程中,加強管理,精細操作。

4 結束語

本文結合某改造裝置,介紹了“干式”和“微濕式”減壓蒸餾操作,從能耗角度詳細計算了兩種操作的異同,分析了兩種操作對換熱帶來的影響的,并分析了不同操作的優缺點。期望能為同類裝置設計提供借鑒。

參考文獻:

[1]莊肅青,暢廣西,張海燕.常減壓蒸餾裝置的減壓深拔技術[J].煉油技術與工程,2010,40(5):7.

[2]崔玉峰,杜本軍.燃料型干式減壓蒸餾裝置的操作及改進[J].煉油設計,1997,27(6):11.

作者簡介:

虞正愷(1986- ),男,江蘇泰興人,碩士,工程師,主要從事煉油裝置設計。