寬頻帶暫態記錄分析及故障精確定位系統研究

劉宏偉,馬 偉,袁 強,李業鋒,田玉芳

(國網棗莊供電公司, 山東 棗莊 277000)

隨著我國經濟的快速發展,生產生活對電力的依賴程度逐漸增加。電力系統一旦發生故障引發停電,往往會造成較為嚴重的損失。尤其是在高電壓等級及長距離傳輸系統中,由于故障引發的停電事件造成的經濟損失巨大。

目前電力系統動態記錄裝置得以廣泛使用,在我國電力系統故障結果分析與故障原因定位方面發揮了重要作用,故障錄波數據已成為電力系統故障分析和保護動作判斷的不可或缺的資料[1-3]。當電力系統發生故障時,電力工作人員可以通過故障錄波監測裝置的故障分析結果實現故障原因快速分析定位,有利于快速排除故障。但故障錄波監測裝置采樣率一般在10 kHz以下,在諧波分析方面一般僅具備25次及以下諧波的分析能力,不具備高頻行波的采集能力,這就導致故障錄波監測裝置在電力系統分析中存在以下幾點不足:不具備高頻諧波的記錄能力,當電力系統發生故障時,無法監測、記錄、分析電力系統電氣量的高頻部分,造成無法對電力系統故障進行全方位的分析;不具備電力行波的采集能力,導致無法進行行波法測距分析,在測距精度方面存在劣勢。

開展寬頻帶暫態記錄分析及故障精確定位系統的研究對發展、提高電力系統分析技術有至關重要的作用,為此本文研制了一種寬頻帶暫態記錄分析及故障精確定位系統。

1 系統設計

1.1 系統設計指標

寬頻帶暫態記錄分析及故障精確定位系統是在傳統電力系統動態記錄裝置基礎上集成高頻信號采集功能,從而實現寬頻帶暫態記錄分析及故障精確定位功能,同時達到降低變電站投資成本、提高輸電線路行波測距功能覆蓋率的目的。

本系統主要設計目標:

1)在傳統電力系統動態記錄裝置故障測距高可靠性的基礎上,顯著提高測距精度,輸電線路長度在300 km以下,發生故障時雙端測距平均誤差不大于500 m;輸電線路長度在300 km及以上,發生故障時雙端測距平均誤差不大于1 000 m。

2)系統具備50次及以下諧波的分析能力,當電力系統發生故障時,可監測、記錄、分析電力系統電氣量的高頻部分。

3)具備傳統電力系統動態記錄裝置所有功能,滿足《DL—T 553—2013 電力系統動態記錄裝置通用技術條件》相關要求。

1.2 總體方案設計

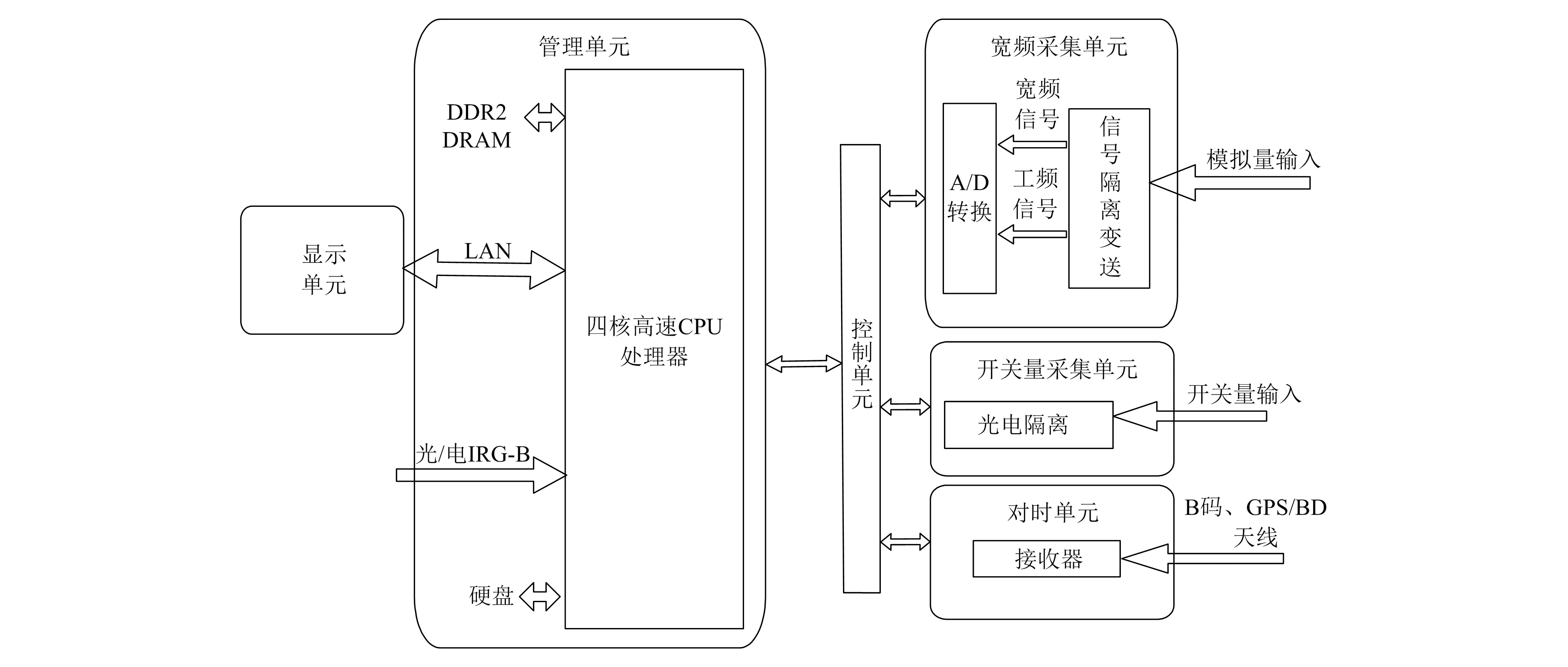

寬頻帶暫態記錄分析及故障精確定位系統總體設計方案如圖1所示,系統包括以下單元:寬頻帶采集單元、開關量采集單元、控制單元(如圖1所示FPGA部分)、對時單元、管理單元、顯示單元。

圖1 系統框圖

1.2.1寬頻帶采集單元

寬頻帶采集單元可實現以下功能:

1)輸入信號的隔離變送功能;

2)信號的分頻,將信號分為低頻、高頻兩個部分,分別進行處理;

3)對信號進行A/D轉換;

4)將A/D轉換結果傳送至控制單元;

5)輸出測頻信號。

如圖2所示,電氣信號接入裝置后,首先經過隔離變送單元,由內部的電壓互感器、寬頻帶電流互感器將電氣信號變送至信號分頻單元,在分頻單元將寬頻帶信號分為低頻信號、高頻信號兩部分,然后送至寬頻帶采集單元進行A/D采樣,之后再送至控制單元進行后續處理。

圖2 寬頻帶模擬量采集單元框圖

1.2.2開關量采集單元

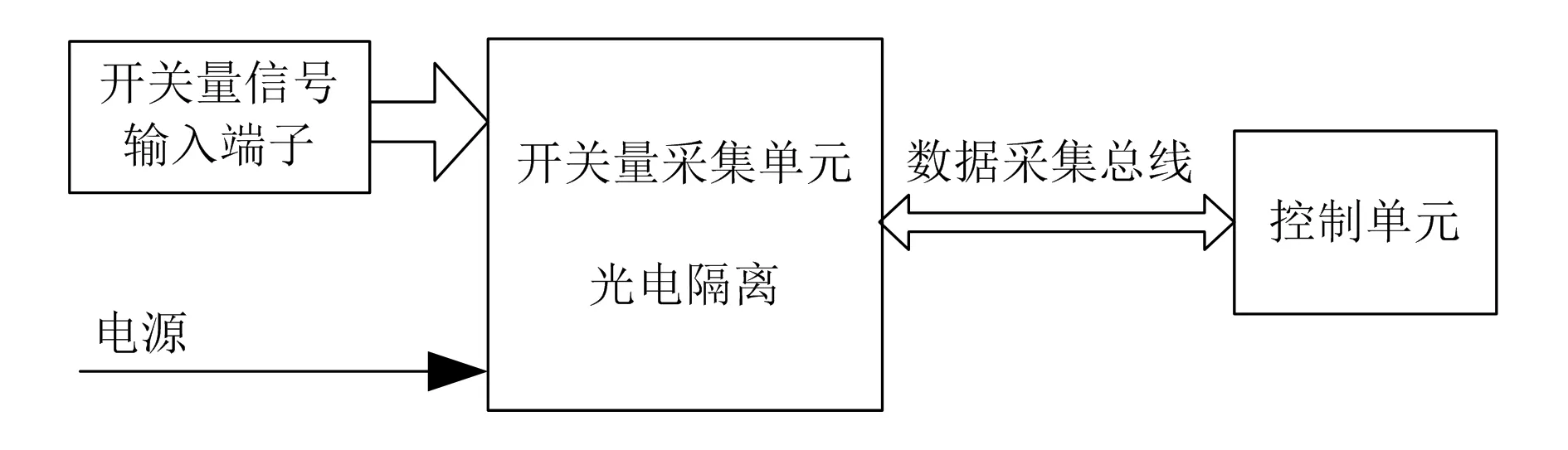

錄波開關量采集板主要負責開關量信號的光電轉換采集,如圖3所示,開關量信號接入裝置后,經過電平轉換、光電隔離后通過數據采集總線傳送至控制單元進行數據采集。

圖3 開關量采集單元框圖

1.2.3控制單元

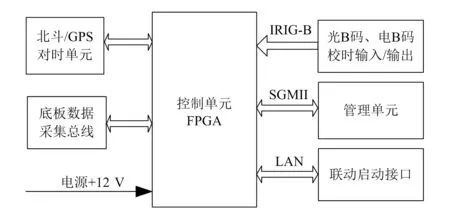

如圖4所示,控制單元主要實現以下功能:通過底板數據采集總線控制模擬量和開關量的數據采集,將轉換后數據通過SGMII接口傳送給管理板;控制北斗/GPS對時單元實現衛星對時功能;控制光B碼、電B碼校時信號的輸入/輸出;控制聯動啟動接口,實現裝置間聯動功能。

圖4 控制單元框圖

1.2.4對時單元

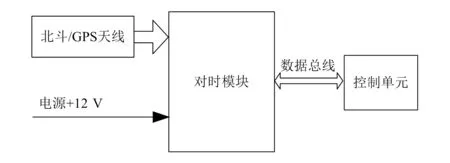

對時單元主要實現衛星信號的接收轉換,為系統提供高精度時鐘。如圖5所示,對時單元通過北斗/GPS天線接收衛星對時信號,通過對時模塊實現對衛星對時信號的解析,并將解析結果通過數據總線傳送到控制單元。

圖5 對時單元框圖

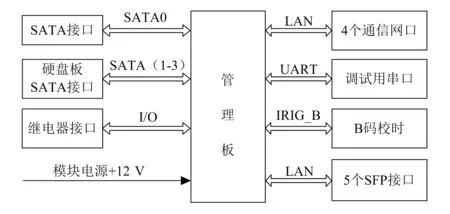

1.2.5管理單元

如圖6所示,管理單元主要負責數據的處理、實時計算各通道工頻有效值、諧波計算、序分量分析、故障啟動判斷、故障數據緩存、故障文件的整理存儲等功能,以及對暫態數據和穩態數據整理存儲、故障測距、故障的詳細分析、數據通訊遠傳等功能。

圖6 管理單元框圖

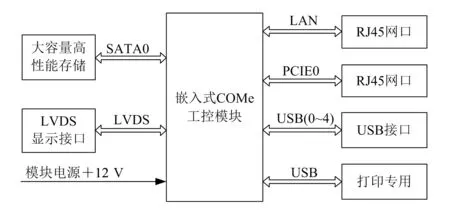

1.2.6顯示單元

如圖7所示,顯示單元主要功能是實時顯示、數據分析、故障文件的現場分析等;主板采用工業級COMe模塊,低功耗設計。

圖7 顯示單元框圖

2 關鍵技術研究

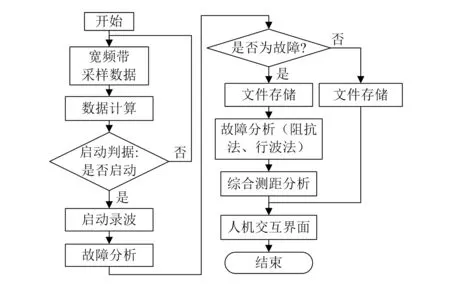

2.1 綜合測距算法的設計

目前電力系統應用的故障錄波監測裝置主要采用阻抗法進行故障測距,存在較大誤差[4-5]。行波法測距能準確地計算出故障發生點,但存在易受雜波影響的缺點[6]。本文依據現有的阻抗測距理論和行波測距理論,探索兩種理論在測距方式及記錄分析方面的結合點,提出了一種綜合測距算法,以實現電力故障精確定位。算法計算處理流程如圖8所示。

圖8 綜合測距算法流程圖

阻抗測距法是基于工頻電氣量原理進行工作的,它通過故障過程中的電流、電壓數據,計算獲得故障回路中的阻抗值,通過構建電壓平衡方程,采用數值分析法求出產生故障的位置和測量點的電抗,最終得到準確的故障距離。

行波法測距基于行波波頭時刻和行波波速構建測距方程,直接通過數值計算得到測距結果[7]。單端行波測距方程為:

l=v(tn1-tn2)/2

(1)

式中:l為測距結果;v為行波速度;tn1為第一個行波的到達時刻;tn2為該行波在故障點的反射行波的到達時刻。

雙端行波測距方程為:

(2)

式中:L為線路長度;tm1為本端第一個行波的到達時刻。

如圖8所示,綜合測距分析通過比較阻抗法、行波法的測距結果,進行以下操作:

1)可靠性分析,通過比較阻抗法測距與行波法測距結果的偏差來判斷測距結果的可靠性。如果二者偏差在偏差門限范圍內,說明為可靠結果;如果二者偏差超過偏差門限范圍,說明為不可靠結果。

2)測距精度校正,通過1)中測距結果可靠性選擇合適的測距結果。如果為可靠結果,以行波法測距結果為準,從而提高綜合測距算法的精度;如果為不可靠結果,以阻抗法測距結果為準,從而消除雜波對行波測距算法的影響,提高綜合測距算法的可靠度。

經試驗驗證,綜合測距算法具有以下優勢:

1)提高傳統故障錄波裝置測距精度。在裝置運行方面,克服了傳統故障錄波裝置的阻抗測距方法易受過渡電阻、對端潰入電流等因素影響,測距精度不能滿足電力系統要求的情況。

2)克服行波測距裝置易誤啟動、不能記錄工頻數據缺點。

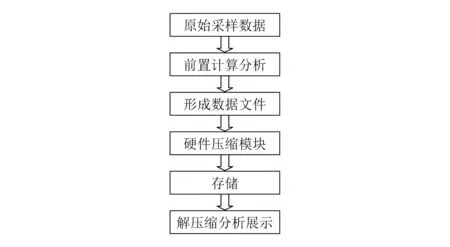

2.2 高速壓縮存儲單元的設計

硬件壓縮線程采用硬件無損壓縮技術,速率高達2.5 Gbps,格式符合ZLIB/Deflate/GZIP (RFC 1950/1/2)標準。

如圖9所示,原始數據經前置計算分析,形成數據文件后發送至硬件壓縮模塊壓縮,壓縮完成后進行數據存儲。經運行測試,電力故障數據壓縮比大于5∶1。以此壓縮比進行計算,數據存儲速度大于 400 MB/s。

圖9 硬件壓縮框圖

3 試驗測試與結果分析

系統設計完成后,為驗證系統有效性,分別從高頻信號與工頻信號顯示、壓縮測試以及故障測距方面進行測試。

3.1 高頻信號與工頻信號顯示

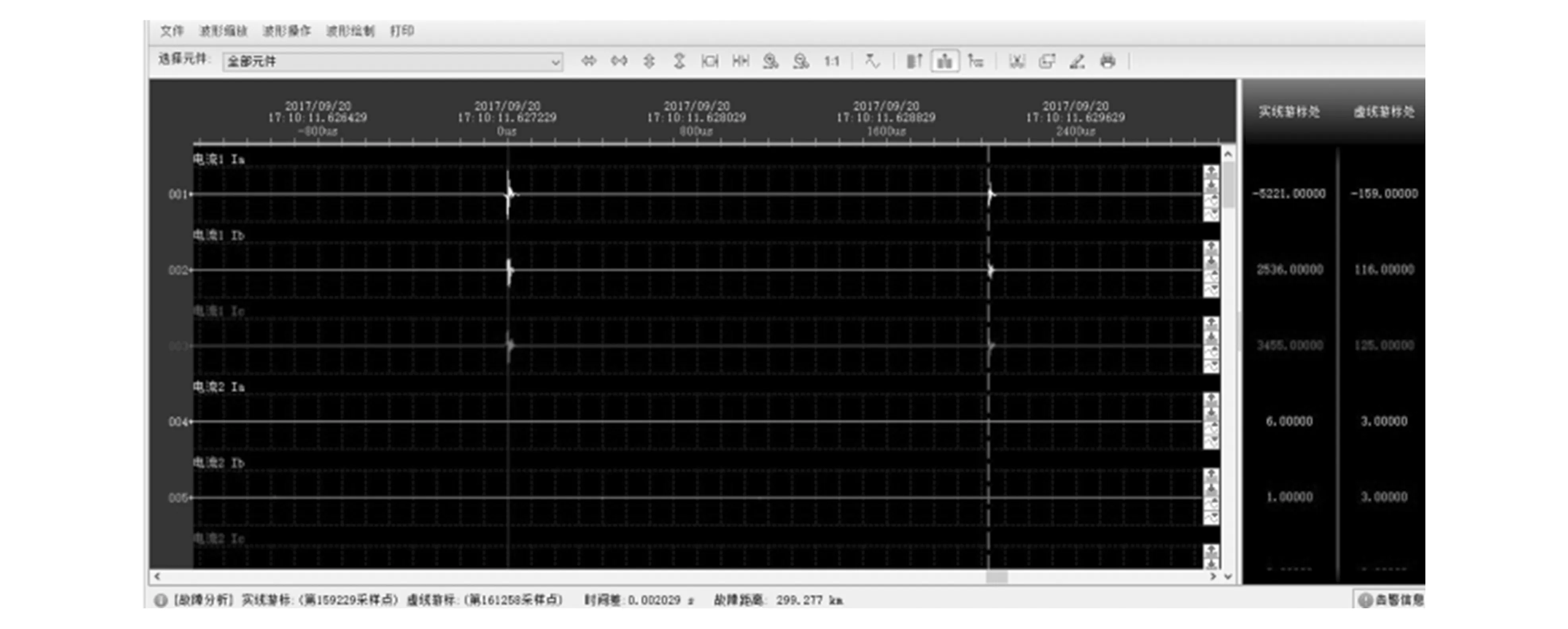

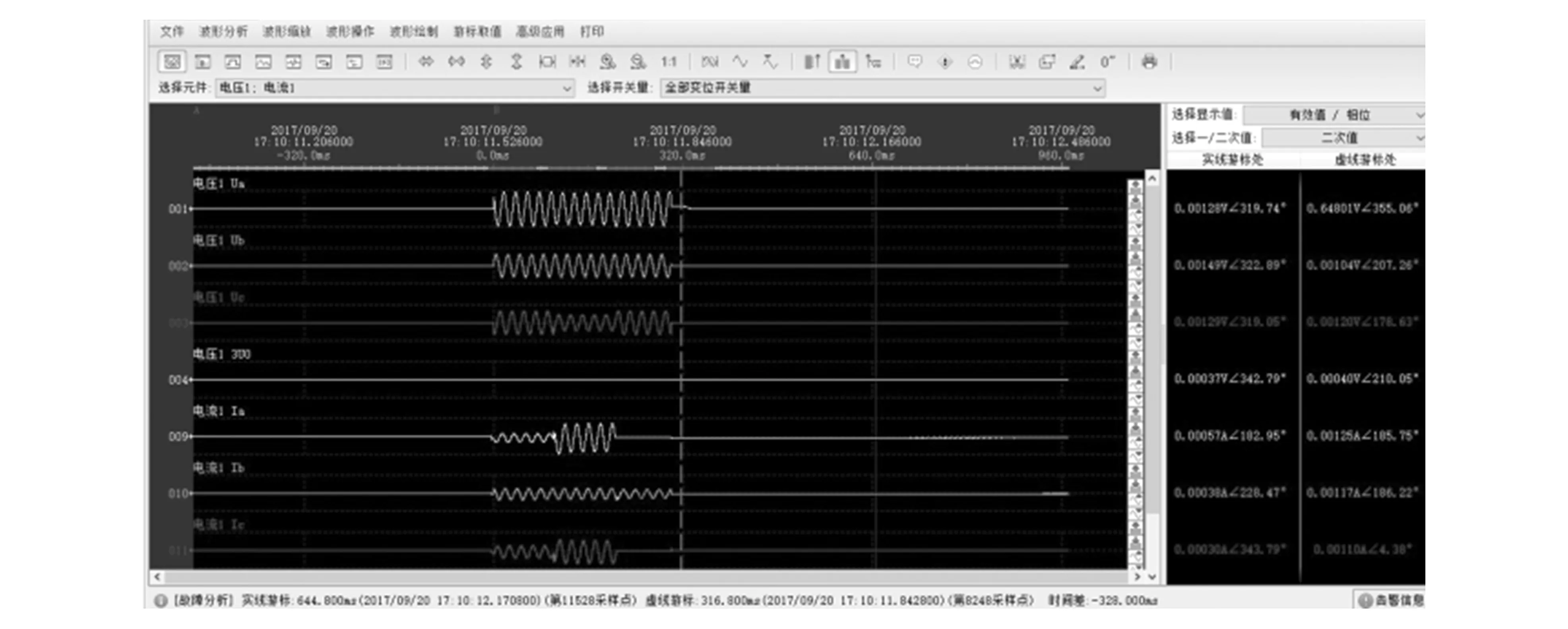

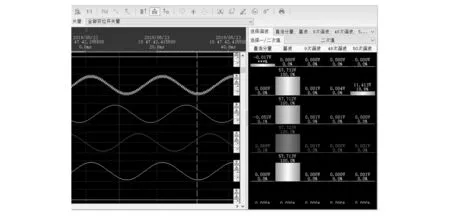

圖10和圖11為同一時間段的高頻與工頻信號波形,系統分析軟件可對高頻、工頻信號進行分析,并可查看高頻、工頻樣點波形。系統可根據采樣波形進行故障測距,如圖10中底部狀態欄所示,故障測距結果為299.277 km。

圖10 高頻波形

圖11 工頻波形

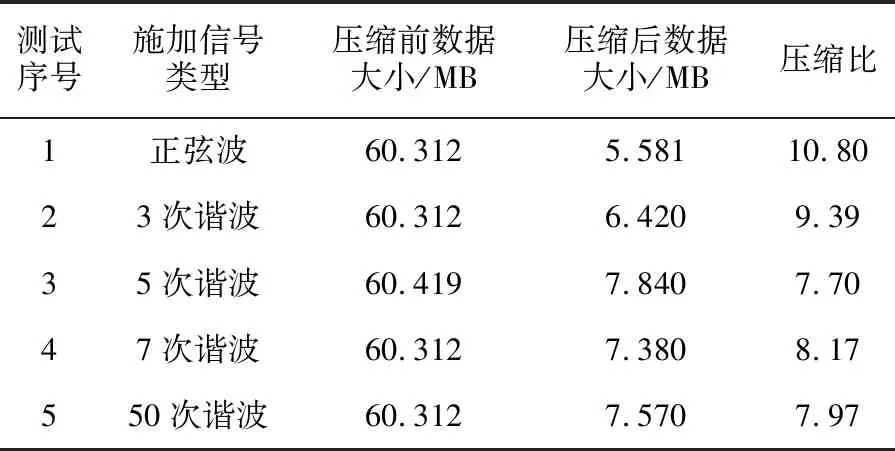

3.2 高速壓縮算法測試

系統設計完成后,對系統數據壓縮能力進行專項測試。通過對系統所有采樣通道施加不同信號,查看相應記錄文件原始大小與壓縮后大小,計算壓縮比;在測試過程中,同時查看系統對壓縮數據的解壓縮能力。

測試結果見表1,系統針對電力數據的壓縮比大于5∶1,實現了設計要求;系統可對壓縮數據實現解壓縮,解壓縮后數據與原始數據一致,實現了無損壓縮。

表1 壓縮測試記錄

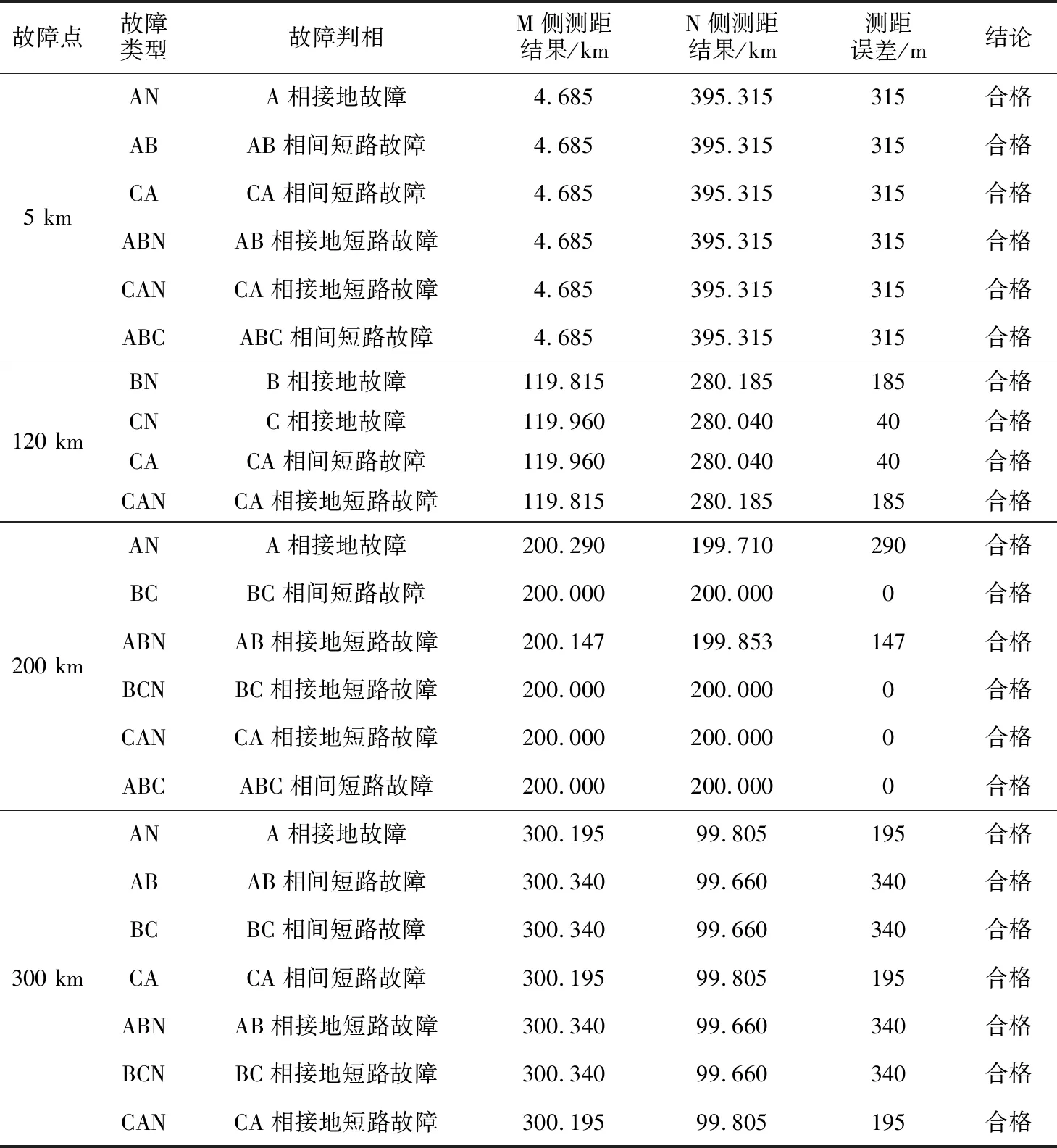

3.3 故障測距功能測試

系統設計完成后,于國網電力科學研究院進行了試驗測試,其中故障測距試驗的試驗結果見表2。試驗測試模型線路長度為400 km,M和N為輸電線路兩端變電站,表中故障點為距M側距離。寬頻帶暫態記錄分析及故障精確定位系統部署于M站和N站,當故障發生時,系統報出測距結果。

表2中各項測試結果滿足設計要求,故障測距功能穩定可靠。

表2 故障測距結果

3.4 諧波分析能力測試

經測試,系統諧波分析能力達到系統的設計目標。由圖12可知,系統具備50次及以下諧波的分析能力,當電力系統發生故障時,可監測、記錄、分析電力系統電氣量的高頻部分。

圖12 諧波分析能力測試

4 結束語

本文介紹了一種寬頻帶暫態記錄分析及故障精確定位系統,該系統實現了對現有電力系統動態記錄裝置的優化調整,具有以下顯著技術優勢及創新點:

1)采用綜合測距算法實現了線路故障的精確定位,經試驗驗證可有效提高線路故障測距的精度及可靠性,測距精度滿足設計指標。

2)采用寬頻帶采樣模式,使系統具備高采樣率及高頻分析能力,可提高高頻分析性能,實現50次及以下諧波的分析能力,可廣泛應用于柔性直流輸電、高壓直流輸電等需要監控故障高頻部分的系統。

3)系統具備傳統電力系統動態記錄裝置所有功能。

綜上,系統達到設計指標要求,應用前景廣闊。