聚α-烯烴合成工業齒輪油應用中的變質問題研究

中國石油蘭州潤滑油研究開發中心

近年來,聚α-烯烴合成工業齒輪油因其良好的黏溫特性、熱氧化安定性和較長的換油周期在化工、鋼鐵和風電等行業得到了越來越多的應用,但個別工況條件下引起會引起油品變質的問題,變質后將影響油品的使用性能,縮短其使用壽命,嚴重時可引發重大的設備故障。對于聚α-烯烴(PAO)工業齒輪油來說,高溫裂解是影響其正常使用的重要因素,也是決定使用壽命的關鍵[1]。因此,探究聚α-烯烴合成工業齒輪油運行中出現的黏度和閃點下降的原因,能更好地實現對油品使用周期的全程監控,保障設備的正常運行。

油品變質異常現象及理化分析

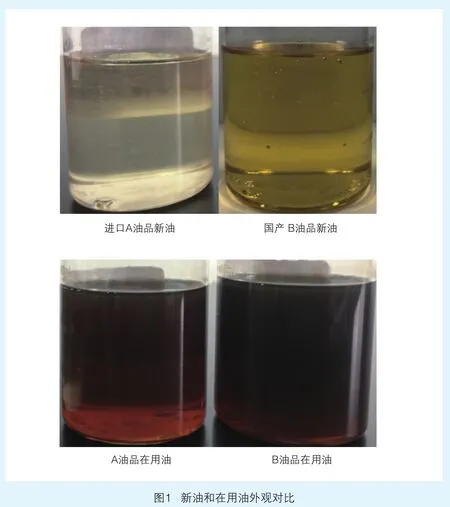

2018年9月,某乙烯廠聚苯乙烯攪拌裝置減速器油品開始國產化替代工作,2臺制造商為CHEMINEER的減速器分別使用某進口合成齒輪油A和國產合成齒輪油B,均為PAO型合成齒輪油,黏度級別均為VG150。2018年12月底,企業在例行巡檢中發現2臺設備均出現振動異常,隨即采集油樣進行測試分析。收集樣品后發現在用油外觀顏色明顯較深,同時帶有較強的刺激性氣味。新油和在用油外觀對比如圖1所示。

從圖1可以看出:進口A油品和國產B油品在用油的顏色均發黑,相比原新油變化較大;同時發現在用油均勻透光,底部無沉淀。對新油和在用油進行理化分析,結果見表1。

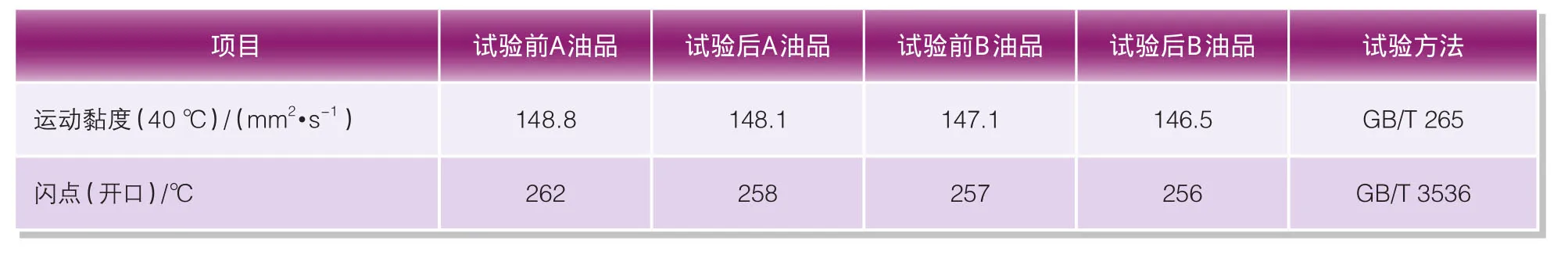

從表1可以看出,在用油A的40 ℃運動黏度由新油148.8 mm2/s降低至91.3 mm2/s,下降了38.6%;在用油B的40 ℃運動黏度由新油147.1 mm2/s降低至81.9 mm2/s,下降了44.3%。進口A和國產B在用油的閃點分別降低至135 ℃和125 ℃。從鐵、銅和硅等元素含量看,2種在用油均不含磨損金屬。

原因分析和查找

在用油組成分析

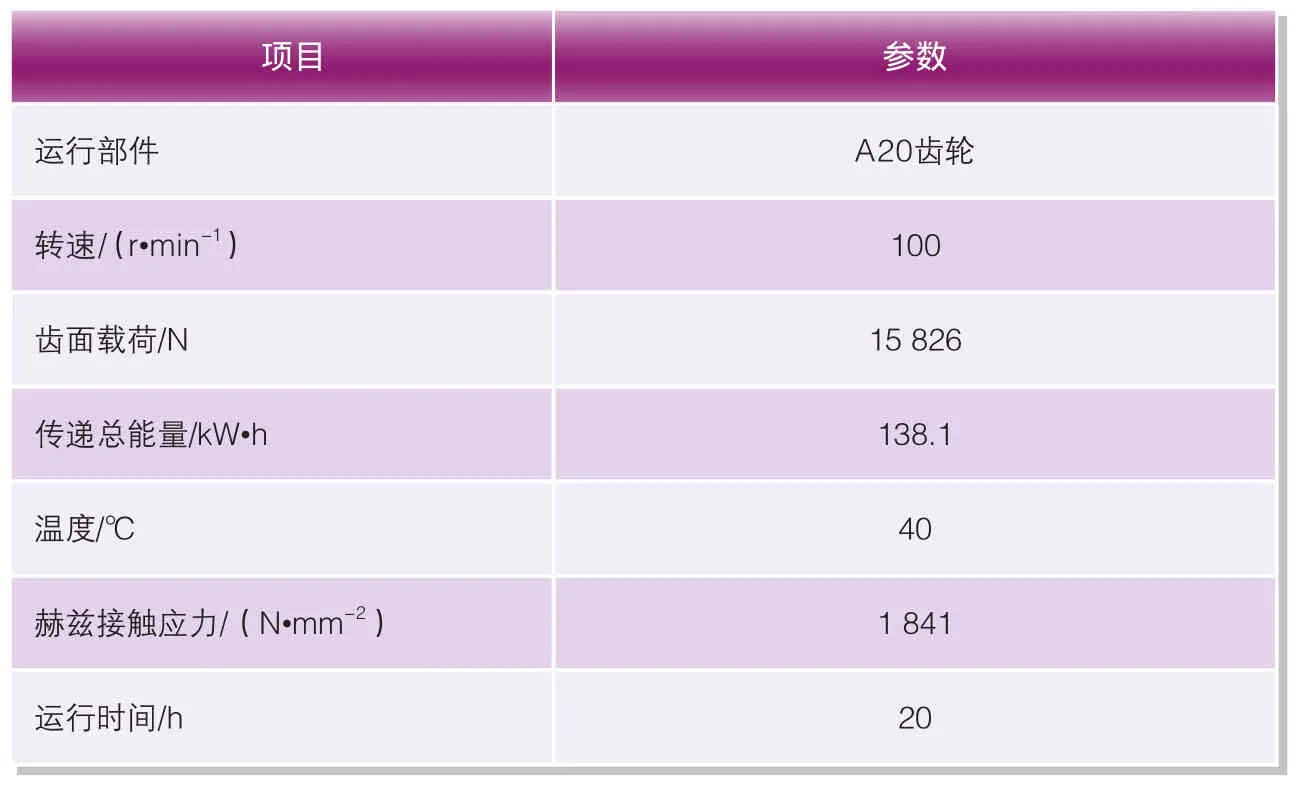

考慮到齒輪在運轉中受負荷、速度的影響,會對齒輪油有強烈的嚙合剪切作用,可能到導致油品黏度下降,而該苯乙烯攪拌裝置運行特點為低轉速高扭矩,攪拌負荷較大,首先對油品進行了剪切安定性考察。為了驗證油品在現場工況下的質量變化,采用含聚合物潤滑油剪切安定性測定法(FZG 齒輪機法)對A、B兩種油品進行測試(試驗條件設置為該設備的最高載荷、最低轉速),具體參數見表2,油品的理化指標測試結果見表3。

表1 在用油與新油理化對比分析

從表3可以看出,FZG齒輪機剪切試驗后的油品運動黏度、閃點與新油基本無變化,并未發生類似此次使用現場出現的黏度和閃點急劇降低的狀況,同時也表明PAO型合成齒輪油無論進口還是國產均具有良好的剪切安定性。

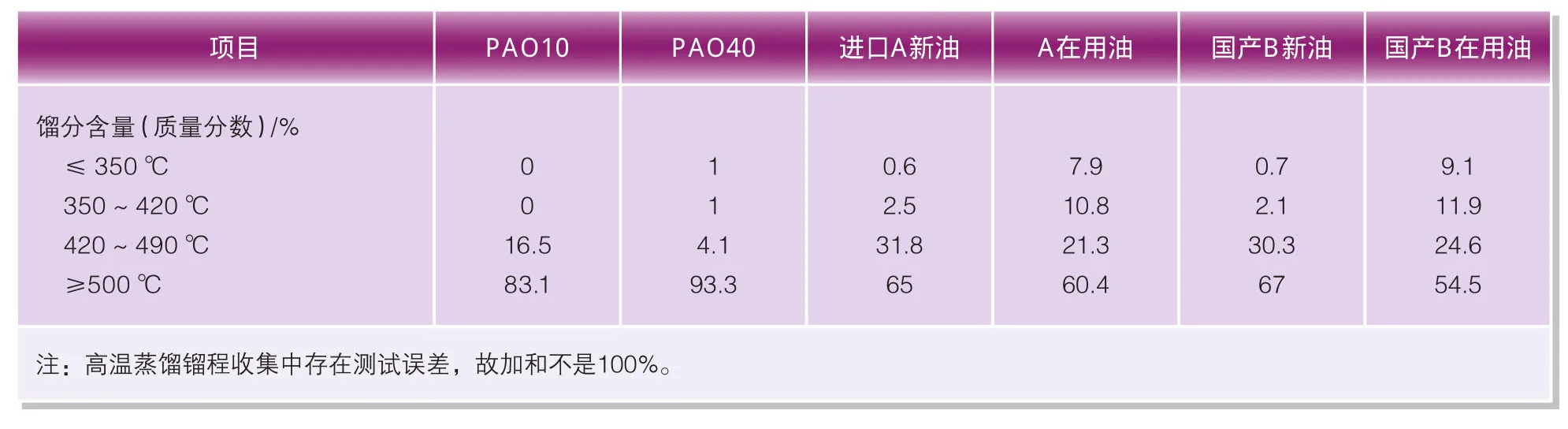

繼續查找在用油黏度、閃點下降原因,采用高溫模擬蒸餾技術對在用油組分進行分析。采用氣相色譜法來模擬常規蒸餾法(NB/SH/T 0829《沸程范圍174 ℃~700 ℃石油餾分沸程分布的測定 氣相色譜法》),該方法用于測定常壓下初餾點高于174 ℃且終餾點低于700 ℃的餾分。分別對進口基礎油PAO10、進口基礎油PAO40、進口A新油及在用油、國產B新油及在用油進行分析,結果見表4。

從表4可以看出,進口A新油和國產B新油幾乎不含350 ℃以下的餾分;進口A在用油和國產B在用油的350 ℃ 以下餾分占比相對新油分別增至7.9%和9.1%;PAO10和PAO40基礎油80%以上的餾分餾程在500 ℃以上。

對比在用油A與新油不同餾程的餾分含量,可以發現在420 ℃以下餾程中,在用油收率為10.8%,遠高于新油收率2.5%;在420~490℃及500 ℃以上餾程中,在用油收率分別為21.3%和60.4%,低于新油收率31.8%和65%。對比在用油B與新油不同餾程的餾分含量,可以發現在420 ℃以下餾程中,在用油收率為11.9%,遠高于新油收率2.1%;在420~490 ℃及500℃以上餾程中,在用油收率分別為24.6%和54.5%,低于新油收率30.3%和67%。結合表1油品理化分析可推斷,在用油黏度和閃點下降主要是部分PAO高溫裂解形成的輕組分物質(是指相對分子質量、黏度和閃點較低的物質)引起的。

表2 FZG齒輪機剪切安定性測定的條件

表3 試驗前后油品性能對比分析

從表4還可以看出,進口A新油和國產B新油鎦分在幾個溫度段的含量是基本相當的。其中,350 ℃以下含量在0.6%左右,350~490 ℃含量在33%左右,500 ℃以上含量在65%左右。總體看,無論是進口還是國產PAO型合成齒輪油,發生高溫分解的溫度必須大于350 ℃。

輕組分物質結構分析

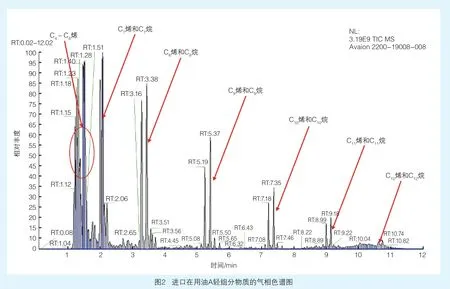

為確定輕組分物質結構,實驗室采用頂空進樣-色譜-質譜聯用分析法進行分析。試驗是將20 mL油樣裝入40 mL樣品瓶中密封,加熱至80 ℃,隨后將密封樣品瓶上部聚集的輕組分氣體注入到色譜-質譜聯用儀器中進行鑒定。結果見圖2、圖3。

由圖2、圖3可以看出,在用油A和在用油B中輕組分物質主要為C4至C12烯烴和烷烴。

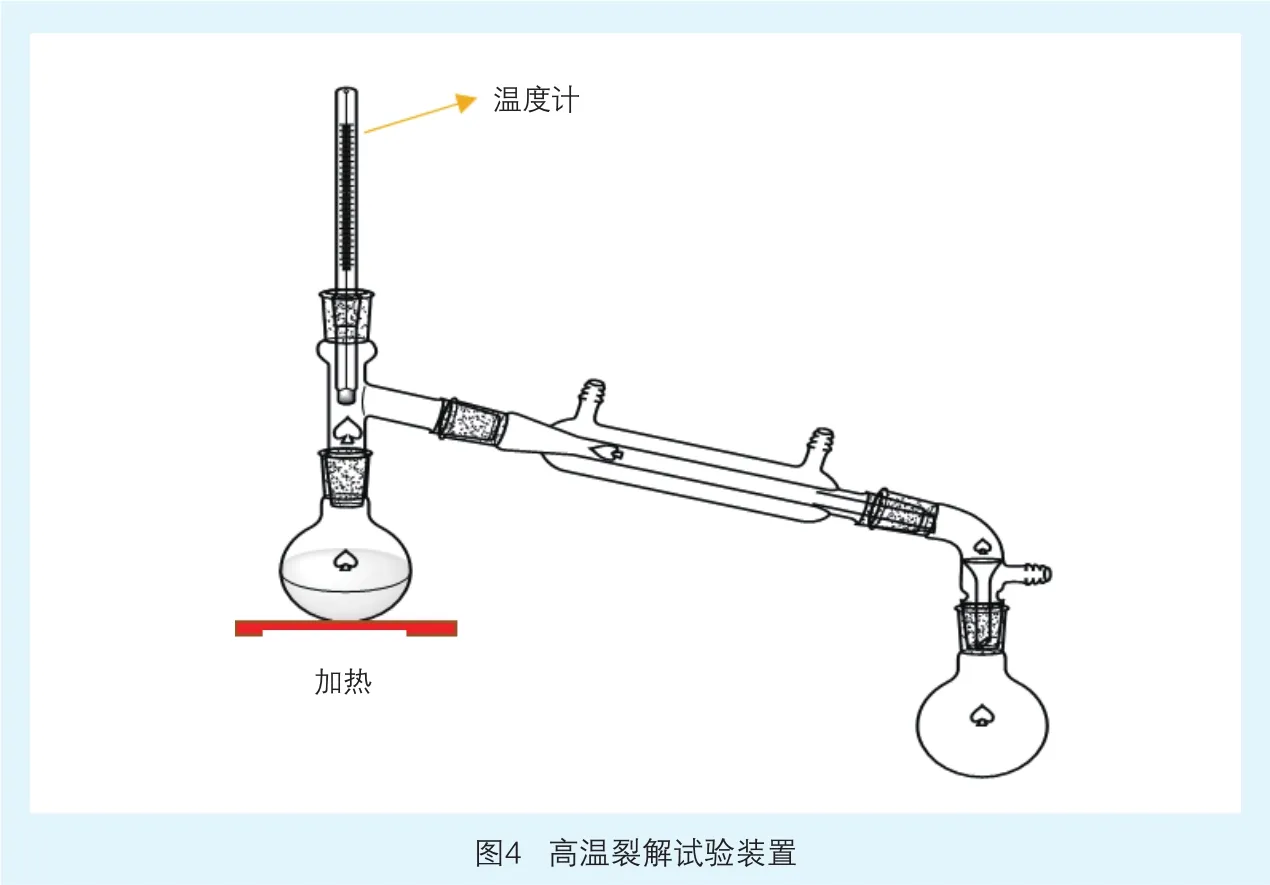

為了查找輕組分物質組成,對高溫裂解試驗后的產物進行了分析。高溫裂解試驗采用GB/T 6536《石油產品蒸餾測定法》進行,在常壓下分別對進口A新油和國產B新油進行試驗,油品發生過熱裂解,收集裂解組分進行GC-MS分析。高溫裂解試驗裝置見圖4,分析譜圖見圖5、圖6。

圖6國產B油品高溫裂解組分GC-MS分析圖(含350~400 ℃和400 ℃兩組)

從高溫裂解組分出峰位置和出峰強度分析,進口A和國產B兩種油品大于350 ℃都會發生裂解,裂解產物基本一致,均為包含C4~C12的烯烴和烷烴。

綜上,結合在用油理化分析、高溫模擬蒸餾、高溫裂解、氣質聯用等結果判斷,兩種在用油中含有的輕組分物質主要是C4~C12烯烴和烷烴,它們的存在是在用油黏度和閃點下降的直接原因。

輕組分物質來源分析

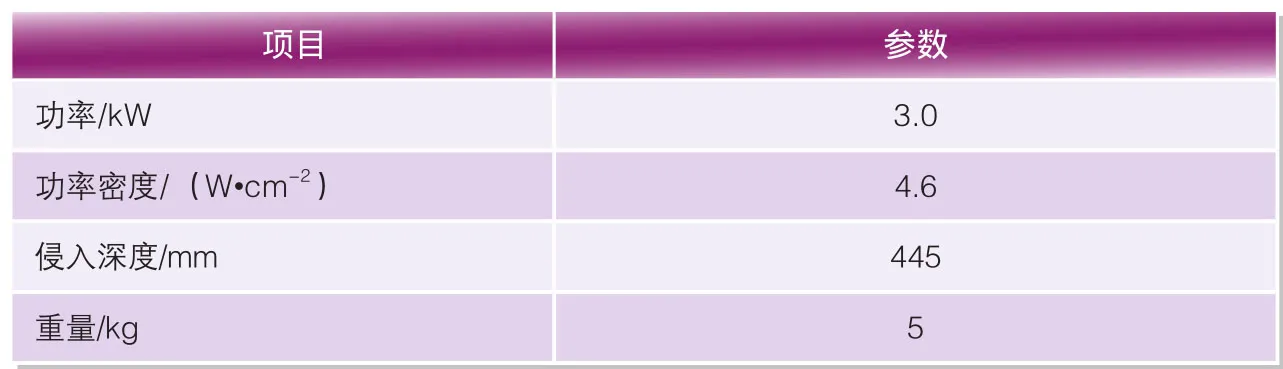

現場工況了解到,該乙烯廠聚苯乙烯生產線所用的是CHEMINEER攪拌器,攪拌介質為苯乙烯和橡膠,均為液相介質。攪拌器減速箱為可拆卸單體,一端連接驅動電機,另一端通過聯軸器和機械密封箱體,與攪拌槳連接。CHEMINEER 攪拌器減速箱中所用加熱器為浸入式螺紋塞加熱器(圖7),參數見表5。

對于浸入式加熱器來說,它必須在對流和自身與液體之間的溫差之間建立一個平衡,并且,阻礙對流的黏性液體是最難加熱的,必須確保從加熱元件發出的熱量達到要求的傳熱率,而不會使加熱元件和液體過熱而導致結焦。現場了解到,加熱器采用的是都是電加熱。以功率3.0 kW加熱器,電壓為220 V,電流為11 A,加熱棒為鋼材質,重量為5 kg, 計算油品溫度升高到350 ℃所需要的時間,結果為大約6 min。也就是說,若設備控溫系統出現異常,加熱棒升溫至350 ℃大約需要6 min。隨后在檢修中發現,攪拌器減速箱底部有一定沉淀的碳黑,電加熱器冬季一直投用,但沒有進行溫度控制,使得局部油溫偏高,油品過熱氧化變質,在金屬管壁上吸附并積炭,長期運行影響了加熱器的熱交換,直接導致加熱器過熱燒損。

表4 高溫模擬蒸餾分析

改進措施

根據工況提出了改進措施,對螺紋塞加熱器進行了重新更換,同時在加熱器的開關上增設溫控裝置,油箱中接一個溫度探頭,冬季油溫控制在25~35 ℃。經過徹底更換和改進后,該減速機于2019年1月底重新加注油品,在13個月的使用過程中,油品壓力穩定,例行檢查減速機無異常震動,采集油品較干凈,理化分析均處于正常水平。

表5 螺紋塞加熱器設備參數

結束語

進口A和國產B兩種聚α-烯烴(PAO)工業齒輪油的在用油中含有輕組分物質,主要為C4~C12的烯烴和烷烴,它們的存在是在用油運動黏度和閃點下降的直接原因。通過高溫裂解、高溫模擬蒸餾、氣質聯用等分析表征手段明確可以判斷輕組分物質是減速機的加熱器存在局部異常高溫(大于350 ℃)導致油品裂解所產生的。通過對加熱器進行更換和改進可以對此現象進行改善。