氨氮廢水治理技術探討與展望研究

姜 太

(金堆城鉬業股份有限公司化學分公司,陜西 渭南 714000)

現如今,隨著我國工業快速發展,工業廢水排放量不斷增多,給廢水治理和環境治理帶來了巨大的壓力。另外,社會環保意識的覺醒使得我國工業廢水治理得到了廣泛的關注,國家也在不斷尋找有效的治理途徑,積極應用與創新廢水治理技術。氨氮廢水作為最常見的工業廢水之一,我國擁有多種先進的治理技術,治理工藝較為成熟,治理效果良好。

1 氨氮廢水治理

氨氮廢水主要來源于化肥、制藥、食品以及石化企業等,氨氮廢水被大量排入水體中不但會引發水體的富營養化形成黑臭水體,而且會對人類以及動植物的健康造成直接影響,導致水體治理難度加大,治理成本增加。目前,我國針對氨氮廢水的治理主要有吹脫法、反滲透法、離子交換法、化學法以及生物脫氮法等,治理技術多樣且效果良好,基本可以滿足氨氮廢水治理的要求。

2 氨氮廢水治理技術探討與應用

2.1 吹脫法

吹脫法在氨氮廢水治理中的應用十分廣泛,其治理原理是先將氨氮廢水調節至堿性,然后在吹脫汽提塔中通入蒸汽,最后通過氣液接觸將氨氮廢水中的氨氮從液相轉移到氣相中,氨氮廢水中的游離氨吹脫到大氣環境中,氨氮廢水的pH>9時,氨氮組分主要以游離氨的形式存在,并在廢水中達到平衡:NH4++OH-=NH3+H2O。吹脫法在處理氨氮廢水的過程中,普遍認為治理效果與氨氮廢水的pH、氣液比以及蒸汽溫度有直接關系,需要在治理過程中嚴格控制上述指標,保證吹脫效率。將氨氮廢水pH值調節為堿性是為了將離子態的銨轉化為分子態,以便可以在通入高溫蒸汽時被吹脫到空氣中。吹脫法工藝流程簡單,處理效果穩定,氨氮去除率可以達到60%-95%。吹脫法通常應用在高濃度氨氮廢水治理中,吹脫出去的氨氮成分可以使用鹽酸進行吸附,并作為母液回用于純堿生產,從而提高企業環保設施的經濟效益,增加額外收入,降低治理成本。另外,在排放氨氣的過程中也要考慮大氣排放標準,避免對大氣造成污染。

2.2 反滲透法

反滲透法是近些年國內外廣泛應用的一種新型氨氮廢水治理方法,其治理工藝核心就是反滲透膜,反滲透膜對溶劑具有選擇性,可以在液體通過的過程中在反滲透膜的兩側形成靜壓差,以此利用高壓下反滲透膜的選擇性將氨氮廢水中的游離氨截流在反滲透膜外,以此實現分離液體混合物的目標。影響反滲透法治理效果的因素包括溫度、壓力、氨氮廢水pH、氨氮廢水濃度等。有研究表明[1],在應用反滲透法治理氨氮廢水的過程中,將氨氮廢水的pH控制在7以下時可以獲得最穩定的治理效果,同時反滲透治理水中的氨氮含量可以控制到10mg/L以下,治理效果顯著,可以實現反滲透產水的生產回用。

2.3 離子交換法

使用離子交換法處理氨氮廢水就是一個在離子交換劑上進行可交換離子與液相離子交換的過程,從而將氨氮廢水中的游離氨處理掉。現階段應用比較多的交換顆粒是沸石,沸石上面具有孔隙,可以將氨氮廢水中的游離氨陽離子與水溶液容納進去并與之進行交換,氨氮廢水中的NH3分子粒徑比沸石的孔徑要小,可以進入沸石的孔徑中發生交換反應,以此實現處理NH4+-N的目的[2]。同時,為了提高離子交換法的治理效果,可以通過酸堿、微波、高溫以及鹽等方式對沸石進行改性,從而提高沸石的吸附容量以及吸附速率等,同時可以改善沸石的孔道特性。離子交換法的實際處理效果與廢水的水質、天然沸石種類、沸石改性效果等具有直接關聯,需要在應用過程中做好試驗。目前,隨著科學技術的發展,部分廢水處理企業會將離子交換法與生物技術進行聯合應用,即將沸石的選擇性吸附能力與生物硝化反硝化作用結合起來,實現游離氨組分的自我吸收與自我消化的循環,從而進一步提高氨氮廢水的治理效果。

2.4 化學法

化學沉淀法。化學沉淀法是治理氨氮廢水的傳統工藝之一,興起于上個世紀的九十年代,主要處理過程是將可溶性的磷鹽和鎂鹽投加到氨氮廢水中,通過彼此之間的化學反應生成復合鹽MgNH4PO4·6H2O,這種復合鹽具有難溶于水的特性,可以在氨氮廢水治理池中形成沉淀而積存下來,以此達到氨氮廢水治理的目的。化學沉淀法治理氨氮廢水具有工藝流程簡單、反應速度快以及處理效果好等優勢。因為磷鹽和鎂鹽的市場價格比較高,所以化學沉淀法的處理成本比較高。化學沉淀法對于高濃度氨氮廢水的處理效果比較好,需要在處理前根據氨氮廢水濃度科學配比沉淀劑,以此提高處理效果,實際處理效率可以達到98%以上。另外,化學沉淀法沉淀下來的MgNH4PO4·6H2O復合鹽是一種高效的緩釋磷銨肥料,可以對其進行妥善的分離回收,具有一定的環保效益與經濟效益。

電化學法。電化學法治理氨氮廢水是一種相對先進的治理技術,主要有兩種處理方式,一種是氨氮與電極進行接觸而在其表面直接發生電化學反應,一種是氨氮被電極表面形成的強氧化物質間接去除,是一個氧化過程。間接氧化去除過程又可以分為以下兩個方面:①氨氮廢水在電極的作用下會在電極表面生成具有強硬化性的物質·OH,·OH會與氨氮廢水中的游離氨發生氧化反應,進而將氨氮廢水中的游離氨去除。②氨氮廢水中的氯離子在電極作用下會經過一系列的反應生成HClO和ClO-,并與氨氮廢水中游離氨進行氧化反應。在氨氮廢水中適當的投入一定量的加氯離子可以有效提高對氨氮廢水的治理效果,氨氮去除率會顯著提高。

2.5 折點加氯法

折點加氯法是氨氮廢水處理技術中一種比較先進的化學處理技術,其處理原理是通過在氨氮廢水中投入一定量的氯離子,使得氯離子與氨氮廢水中的氨氮發生化學反應而生成氨氣,進而將工業廢水中氨氮組分去除。在使用折點加氯法處理氨氮廢水的過程中,氯離子的投入量會存在一個折點,即在氯離子投入量達到一定量以后,氨氮廢水中的游離氯含量比較小,廢水中氨氮的濃度也比較小。在此時,如果繼續在氨氮廢水中投入氯離子,會使得氨氮廢水中氨氮含量進一步減少,但是此時廢水中的游離氯含量則發生了上升。在這個狀態下進行的氯化反應就稱為折點加氯法,可以十分高效的將氨氮廢水中的氨氮去除掉,可以將處理后的廢水中氨氮濃度控制在0.1mg/l以下,氨氮去除率十分高。同時折點加氯法還可以利用氯離子的殺菌作用對廢水進行有效的消毒殺菌,并對處理后的氨氮廢水中存在的某些有機物和無機物進行氧化,但是需要適當增加氯離子投入量。折點加氯法處理氨氮廢水的前期設備和場地投入比較大,并且處理成本較高,因此很少被使用。

2.6 生物脫氮法

生物脫氮法是國內外用來處理焦化廢水中氨氮的主要技術,我國應用最廣泛的生物脫氮法是預處理加生化處理法,屬于二級處理工藝[3]。生物脫氮法在對氨氮廢水進行處理的過程中,主要是以脫氮微生物的生物活性作為脫氮主體,需要在各種脫氮微生物的共同作用下,通過硝化、反硝化等反應,將氨氮廢水中的氨氮轉化為二氧化碳、氮氣和水。生物脫氮法處理氨氮廢水的工藝較多,處理過程復雜,控制難點多,但是其主要原理就是利用硝化與反硝化作用將氨氮廢水中的氨氮氧化為硝酸鹽或者亞硝酸鹽。現階段,我國應用的生物脫氮法主要為SBR工藝、A/O工藝以及近些年新研發的生物膜-SBR工藝等,工藝方法種類較多,處理效果良好。

2.7 聯合法

物理處理以及化學處理技術在處理高濃度氨氮廢水的過程中不會因為氨氮濃度過高而受到限制,但是無法將氨氮含量降到足夠低的濃度。而生物脫氮法在處理高濃度氨氮廢水的過程中,會受到氨氮濃度過高的影響而限制處理技術應用。所以,經過多年的研究與試驗分析,提出了一種生化聯合的氨氮廢水處理工藝,即在處理高度度氨氮廢水之前,先對氨氮廢水進行物化處理,然后再進行生物脫氮處理,以此將多種類型的處理技術進行聯合應用,形成優勢互補,提高氨氮廢水處理效果,降低氨氮濃度對處理技術應用的限制。常用的聯合處理技術包括膜-生物反應器處理、生物活性炭流化床處理等。其中,膜-生物反應器是一種由膜分離單元與生物處理單元聯合使用的一種新型廢水處理工藝,主要是利用沉浸于好氧生物池內的膜分離設備將活性污泥和大分子固體物質進行截流,并用膜組件替代了二沉池,可以減少生物反應池的體積。

3 氨氮廢水治理技術比較

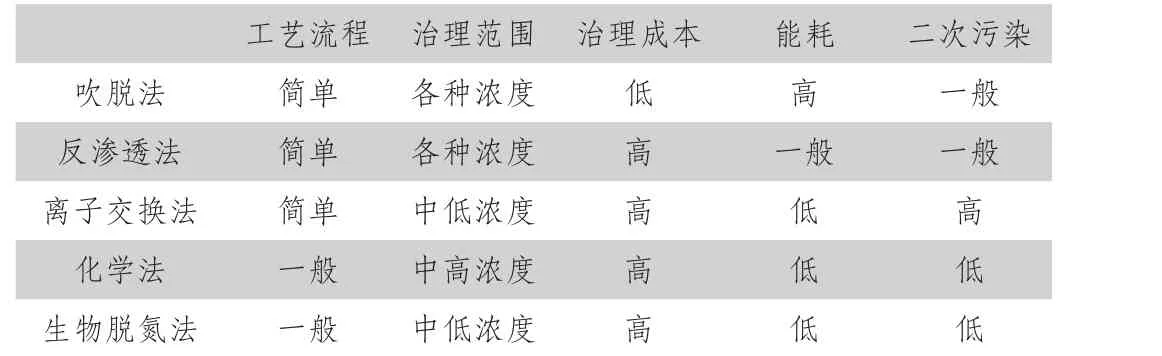

氨氮廢水的治理技術種類很多,各種技術各有優點、各有不足,現對氨氮廢水治理技術進行比較,具體比較內容如表1所示。

表1 氨氮廢水治理技術比較

由表1可以清晰看出,吹脫法的工藝流程簡單,治理范圍適應于各種濃度氨氮廢水,治理成本低,但是能耗高,并且可能會造成二次污染,該方法在處理高濃度氨氮廢水中具有很大優勢。反滲透法工藝簡單,可以適用于各種濃度的氨氮廢水,能耗一般,處理效率好,但是治理成本比較高,并且反滲透膜容易受到污染,處理設備的成本也比較高。同時,反滲透法處理過的氨氮廢水會變成高濃度廢水,目前還沒有特別好的處理方法。離子交換法的工藝流程簡單,適用于中低濃度的氨氮廢水,能耗低,但是治理成本高,并會造成較為嚴重的二次污染,需要對出水進行再次處理。化學法通常應用在中高濃度的氨氮廢水處理中,去除效率高、用時短,但是治理成本高,工藝相對復雜。生物脫氮法處理氨氮廢水工藝流程相對復雜,但是處理設置便于安裝,成本較低,能耗較低,但是治理成本較高,并且只對中低濃度氨氮廢水具有良好處理效果。

4 氨氮廢水治理技術展望研究

氨氮廢水作為我國主要的工業廢水之一,隨著工業化建設的不斷發展,氨氮廢水的排放量逐年增多,并且治理標準也不斷提高,因此必須對現有的氨氮治理技術進行有效的創新,進一步提高氨氮廢水處理效果。氨氮廢水治理技術的發展要以現有的治理技術為依托,在此基礎上進行參數調整以及工藝優化,從而在保證處理效率的前提下不斷降低處理成本和處理難度,將其更好的應用到氨氮廢水治理過程中。同時,還應該針對我國工業廢水的排放情況以及氨氮廢水治理技術應用現狀,對現有的氨氮廢水處理設備進行改進與創新,提高處理效率,減少能耗,并且要對多種氨氮廢水治理技術的特點與應用效果進行統一分析與研究,通過結合不同治理技術的優點,使得氨氮廢水治理工藝達到最優效果,保證企業的經濟效益最大化。

綜上,隨著我國工業化的高速發展,對氨氮廢水的治理要求和標準越來越高,需要我們對現有的氨氮廢水治理技術進行充分分析,了解不同治理技術的優缺點,以此形成科學的治理工藝流程,提高治理效率,降低治理成本,并在今后的發展過程中揚長避短,加大技術應用創新力度,實現資源優化配置,進一步提高氨氮廢水治理的效果。