影響硫銨收率因素及其改進措施

王景榮

(河鋼集團宣鋼公司,河北 宣化 075100)

我廠1989年引進了間接飽和器法生產硫銨生產線,將全負壓煤氣洗滌工藝脫出的轉入液相的NH3,從蒸氨脫酸系統蒸出,送入飽和器,與飽和器中加入的硫酸反應生成硫酸銨晶體,通過離心機、干燥機等設備,生產出硫酸銨產品。生產過程中,因酸氣量不足、設備故障等原因,造成收率低、質量差。針對影響硫銨收率的因素,采取相應的對策,收到了較好的效果。

1 工藝簡介

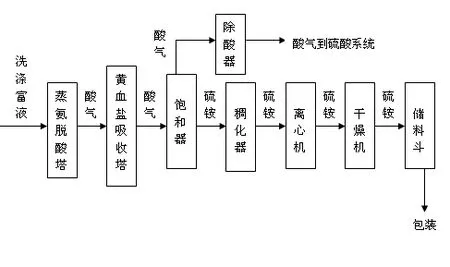

我廠采用全負壓煤氣吸收洗滌工藝,將從煤氣吸收洗滌下的富液經蒸氨脫酸塔后,蒸出含有MH3、H2S、HCN、CO2等氣體的酸氣。酸氣經黃雪鹽生產工段的吸收塔后,HCN被吸收,含有MH3、H2S、CO2的酸氣進入硫銨生產工段的飽和器,在飽和器中,氨氣與加入的硫酸在攪拌風的作用下進行反應,生成硫酸銨晶體,當硫銨晶體達到一定比例后,用工業風通過提料管將硫銨晶體提到稠化器,再經過離心機、傳送帶、干燥機等設備,生產出硫銨產品,含有H2S、CO2氣體的酸氣從飽和器經除酸器,送往硫酸生產系統,用于生產硫酸(如圖1)。

圖1 硫銨工藝

2 影響硫銨收率因素

在硫銨生產過程中,影響硫銨收率的主要因素有:蒸氨系統效率低,蒸出的酸氣量小或酸氣中夾帶焦油霧;富液中剩余氨水量太大,富液含氨量低;黃血鹽吸收塔阻力高,影響酸氣正常輸送;攪拌風壓力低,酸氣與母液中的硫酸反應不充分;加酸不均勻,補水溫度太低;出料太盡,母液中晶粒含量太少;設備故障,如除酸器堵、提料管漏、離心機不推料、轉鼓松動或干燥機不過料等。

3 采取措施

3.1 蒸氨脫酸系統改進

(1)針對蒸氨系統酸氣量小的問題,對蒸氨脫酸塔盤進行改造。1989年興建的蒸氨脫酸系統的生產能力與年產90萬噸焦炭的1#、2#焦爐相配套。2004年擴產3#、4#焦爐后,年產增加60萬噸焦炭,洗滌富液量由每小時120噸,提高到每小時195噸,蒸氨脫酸能力明顯不足,導致酸氣量小,影響硫銨收率。對此,引進New-vst不銹鋼垂直篩板,替代原蒸氨脫酸塔泡罩塔盤,利用原來的鑄鐵泡罩塔盤進行改造,去掉鑄鐵泡罩的罩體,然后換成新型垂直篩板冒罩。由于原塔盤上有85mm高的升氣管,故對傳統新型垂直篩板帽罩也進行相應的改造,將原帽罩的的支腿去掉,改成長腳支腿,使帽罩的罩體相應的提高,原有升氣孔,將根據汽液負荷相應的堵孔、塔盤開孔率明顯提高、蒸氨塔、脫酸塔阻力顯著降低,蒸氨脫酸效率明顯提高,處理富液能力達到200m3/h。

(2)降液管改造:蒸氨塔的內件為雙溢流,降液管分為中間溢流和側溢流,按照原降液管的的內側尺寸制作新的降液管,預留2㎜的余量。使改造后的降液管可以插入原降液管中,同時,在降液管中加數個脹接螺桿用以降液管固定,并保證堰高,防止降液管下滑。

(3)填料段改造:蒸氨塔上端有一段直徑2200㎜、高3000㎜的陶瓷填料段。由于陶瓷填料效率低,易碎,達不到擴產要求。本次改造,將在原填料支撐上加兩層鋼板網,并將陶瓷填料改為50#鮑爾環填料,在填料上方加填料壓圈固定。

(4)脫酸塔改造:利用原來的支撐結構,即保證原降液管、支撐梁、塔盤圈等保持不變,只更換浮閥塔盤部件,將原來的浮閥塔盤更換成新型垂直篩板。

3.2 硫銨生產操作改進

(1)在飽和器中,硫酸與酸氣中的氨氣反應,生產硫銨。生產過程分晶核的形成和晶粒的長大兩個過程,當飽和器中硫銨晶體達到一定比例后,需要出料,即用工業風或蒸汽從提料管中將硫銨晶體提到稠化器中,經離心機、干燥機等設備生產出硫銨產品。從飽和器中提料結束后,飽和器母液中,必須留有一定的晶粒,才有利于反應的快速進行,有利于長料,否則,出料太盡,補充頁面太多,打破了反應的平衡,降低反應速度,減少產量。造成出料太盡問題的主要原因是飽和器液面太低,開車出料早,開車時間長,開車后酸氣量不足或其他原因,漲料慢,出完料時,飽和器母液中晶體含量不足10%。這樣,出完料停車后,飽和器母液中,首先反應生成晶核,然后再漲顆粒,漲料慢,產量低,如此往復,惡性循環。針對這種情況,主要采取的措施:一是出完料后,從儲槽中補熱水到液面35%左右,保證飽和器中母液溫度在規定的范圍內;二是制定制度,保證出完料后,母液中有硫銨晶體10—20%之間,長料到40—60%時開車出料;三是保證母液攪拌風壓力在0.45Mpa以上,風壓低時及時從風包排液、空壓機故障等方面查找原因解決;四是在蒸氨系統正常的情況下,加硫酸要均勻,保證母液酸度在2-4%之間。

(2)在生產過程中主要發生的設備故障有:離心機不推料,轉鼓松動或轉不動。針對這一問題,崗位工要及時加油,發現漏油時及時處理,防止油箱進水,降低潤滑油質量,發現進水,及時更換潤滑油,防止缺油或進水造成設備故障。

(3)干燥機過料慢或不過料。現用的干燥機為振動式流化床干燥機,由篩板、電振機、箱體部分等組成,生產中因供風不合適、篩孔堵塞、篩板破裂、電振故障等原因,造成過料慢或不過料,針對這一問題,主要采取的措施是:加強供風機的維護與管理,調節好供給干燥機的風量、風壓、風溫,保證其正常;干燥機兩邊的電振調節合適,使其均勻穩定振動,保證過料均勻、順利;加強點檢與巡查,保證下料濕度符合要求,嚴防出現稀料進入飽和器,而堵塞篩孔,造成過料慢的現象。

(4)當提料管短或出現沙眼問題時,出料不均勻,嚴重時,提不上料來。造成提料管故障問題的原因是:工業風壓力時高時低,不能滿足提料需要,改用蒸汽提料,造成提料管腐蝕損壞。針對這一問題,車間與廠有關部門協作,在硫銨崗位配備一臺空壓機,專門為硫銨提料供風,風壓可達到0.6MPA以上,廠部空壓機站供風可作為飽和器攪拌用風,這樣,解決了空壓機站供風不足之問題,滿足了硫銨提料用風,消除了蒸汽提料帶來的不利影響。另外,崗位工在發現提料困難時,及時分析原因,若提料管故障,及時拔提料管,進行焊接處理,保證正常提料,提高硫銨產量。

3.3 除酸器改進

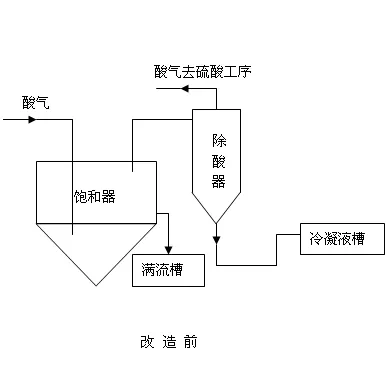

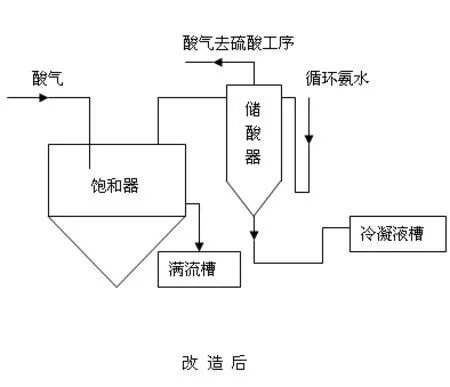

圖2 改造前后圖

針對除酸器堵塞問題,進行如圖2所示改進。氨水從從除酸器上部進入沖洗,除酸器內的硫酸銨結晶顆粒被熱氨水溶解,通過排液管流至硫酸工段的冷凝液槽。改造后運行穩定,由改造前每周堵塞2次,變為徹底消除堵塞現象,確保了硫銨及后續工段的穩定運行,保證了硫銨、黃雪鹽、硫酸的收率和質量凈煤氣含銨、硫化氫在合理的范圍內,取得了一定的經濟效益。

4 改進效果(如表1、表2所示)

表1 處理前運轉率和收率

表2 處理后設備運轉率及收率

5 結語

針對硫銨生產存在問題,通過采取相應措施,使問題得到很好解決,促進生產經營秩序的安全穩定順行,設備運轉率明顯提高,硫銨收率及其質量得到明顯提升。