幅度調制的非線性超聲相控陣成像方法?

劉志勇 滕 達 項延訓

(華東理工大學 上海 200237)

0 引言

超聲相控陣是一種超聲檢測和成像技術,在工業無損檢測領域具有較強的適用性,廣泛用于構件內部裂紋、孔洞等缺陷的定位和成像。近年來對于工業結構中損傷和缺陷檢測的精度要求逐漸提高,而對于一些不易產生超聲回波響應的缺陷(如閉合裂紋等),傳統超聲相控陣檢測技術容易發生漏檢,不利于突發性事故的預防[1]。非線性超聲信號因對結構中早期損傷、材料性能退化、微小缺陷等具有高敏感性而備受學者和行業關注[2?3]。將非線性超聲方法應用于超聲相控陣檢測技術,在閉合裂紋的定位與成像檢測方面將極具潛力。常規非線性超聲方法是基于對由裂紋面的接觸振動產生的特定非線性分量的測量。由于帶寬限制(相控陣在其中心頻率附近具有有限的帶寬)和高衰減特性(較高頻率的高次諧波在返回陣列換能器之前會迅速減小),很難在一般實驗條件下直接測量和提取具有不同頻率(例如f/2、2f、3f···)的非線性分量。因此,以次諧波和高次諧波作為非線性參量研究非線性超聲相控陣是比較困難的。例如,Ohara等[4?6]采用次諧波分量接收信號進行了一系列研究用于閉合裂紋成像,但是仍難以克服分辨率較低的問題。韓國標準與科學研究所引入了一種超分辨率法(MUSIC)以解決次諧波分量分辨率較低的問題,但這種次諧波產生的條件仍較為苛刻[7]。

另一方面,提出了一種利用基波響應的幅度依賴性間接測量所有非線性分量的方法。該概念最初被應用于單片機的波形測量,被稱為縮放減法[8?9]。幅度調制是一種使載波的幅度根據所需的傳輸信號的變化規律而變化但是頻率保持不變的調制方法,被廣泛用于有線或無線電通信和廣播[10]。參考縮放減法的工作原理,在幅度調制原理的基礎上,基于幅度調制的非線性超聲相控陣成像方法能夠將幅度調制方法與非線性超聲相控陣成像相結合。該幅度調制方法依據聲波在目標區域中產生的線性響應幅值與入射波幅值成比例,而非線性響應幅值與入射波幅值不成比例的原理,通過調制可提高非線性響應在超聲信號中的對比度,并將其作為非線性參量對目標區域進行成像。基波振幅差法(Fundamental wave amplitude difference,FAD)[11?13],陣元數調制傳輸法[14]等都屬于基于幅度調制的非線性超聲相控陣成像方法,其中不同相位控制聚焦模式傳輸法[15?17]合理利用超聲陣列實現了幅度調制效率的優化,但缺乏對于延遲時間選擇方法的探究,而且對裂紋閉合部分長度表征精度較低。

本文引用了一種基于幅度調制的非線性超聲相控陣成像方法,利用物理聚焦和虛擬聚焦兩種聚焦模式下超聲擴散場的聲能差作為非線性參量,間接測量所有非線性分量用于疲勞裂紋閉合部分的檢測和成像。對材料疲勞裂紋開展實驗研究,將非線性超聲相控陣成像方法與傳統超聲相控陣全聚焦法(Total focusing method,TFM)[18]進行對比,實現了疲勞裂紋閉合部分的檢測定位和裂紋長度表征精度的提高,并進一步研究了擴散場信號延遲時間對非線性超聲相控陣成像質量的影響。

1 基于幅度調制的非線性超聲相控陣成像原理

超聲相控陣在檢測時有兩種常用的激勵方式,分別是并行激勵和順序激勵,分別對應物理聚焦和虛擬聚焦兩種聚焦模式。物理聚焦是指所有陣元按一定延時法則激勵,實現聲束對某個采樣區域的聚焦,每個陣元分別用于接收聲響應。虛擬聚焦是指按順序采集所有激勵-接收陣元組合的聲響應,即全矩陣捕獲(Full matrix capture,FMC),在后處理中對全矩陣數據施加延時,傳統超聲相控陣中常用的TFM便是如此。在這兩種聚焦模式中,超聲傳輸在線性上是等效的。由于分別使用物理聚焦和虛擬聚焦進行傳輸,因此在待檢試樣的聚焦點處,物理聚焦的實際入射波幅度大于虛擬聚焦的情況。因此,兩種聚焦模式在聚焦點處不是非線性等效項。其實,在物理聚焦中,由于聚焦點處的線性響應與陣列的陣元數量N成正比,故其對應的非線性響應幅值與N2成正比,非線性效應引發的基波的聲能損失與N4成正比。因此,對具有N個陣元的相控陣列,兩種聚焦模式基波聲能損失差別很大,物理聚焦時的聲能損失是虛擬聚焦時的N3倍,且陣元數量越多,這種差別越大。對于如今常用的32/64/128陣元的超聲線陣,當采用這兩種模式進行檢測時,缺陷點處由于非線性效應引起的聲能損失差別將變得異常巨大。另外,非線性響應包含次諧波、高次諧波以及其和頻、差頻的組合,而這些非線性效應的產生都是由基波的能量提供的。因此,利用聚焦點處兩種聚焦模式的聲能差作為非線性表征參量,充分考慮了疲勞裂紋可能產生的多種非線性效應,提供了間接測量所有非線性分量的一種方法。

基于幅度調制的非線性超聲相控陣成像方法(以下均簡稱為非線性超聲相控陣成像方法)利用兩種聚焦模式的聲能差作為非線性參量。因此,需要計算超聲場中聚焦點處某一時間段內聲的能量值。首先要分析超聲在介質內部的傳播和分布特點。在兩種聚焦模式下,超聲波在介質內的線性傳播特性是相同的,儀器非線性和由其他系統因素引起的非線性對聲波傳輸的影響也可抵消,基波的能量差別僅僅是由于聚焦點處聚焦時刻的幅值差異造成的。因此,可以利用聚焦時刻以后任意瞬時兩種聚焦模式下系統總聲能的差值來表征聚焦點處的相對非線性能量損失。這一點可以通過超聲擴散場來實現。事實上,由于超聲波在晶界及介質邊界的多次散射,初始相干激勵在傳播一段時間后即可滿足擴散場的形成條件。在理想擴散場中,介質內部任意位置的聲能均勻分布,且任意點的聲能與該時刻系統的總能量成正比。因此,在虛擬聚焦和物理聚焦的擴散場中,任意同一位置處的能量差異為聚焦時刻的能量損失測量提供了一個近似值,可用來表征該點處的非線性效應。

一段時間后,超聲場將最終收斂達到擴散狀態。由于擴散場在統計意義上是靜態的,可以用某個時間窗(tr,tr+T)內的積分來表示擴散場的能量值。其中,tr表示截取接收信號的開始時間(稱為延遲時間),T是截取的時間窗寬。對于一個具有N個元素的相控陣列,設fmn(t)為各陣元按順序依次激發(虛擬聚焦)陣元m激發、陣元n接收的時域信號;hn(r,t)為所有陣元按延時法則δm(r)并行激發(物理聚焦)陣元n接收到的時域信號。r是成像區域中的任一焦點,δm(r)是當聚焦在r時,在激發陣元m上施加的時延法則。兩種聚焦模式應保證時延法則相同。

Fmn(ω)是接收信號fmn(t)的頻譜,

虛擬聚焦傳輸擴散場中焦點r處的聲能Ev(r)表示為

其中,ω1和ω2分別表示基頻帶寬左端和右端,選取中心頻率2/3到4/3的區域作為主頻。

類似地,Hn(r,ω)表示接收信號hn(r,t)的頻譜,

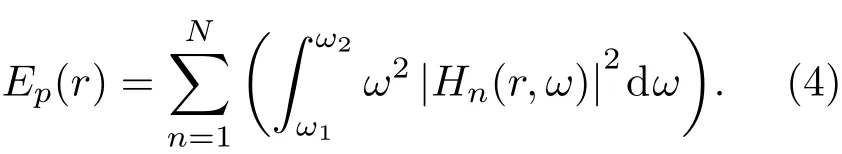

物理聚焦傳輸擴散場中焦點r處的聲能Ep(r)表示為

根據兩種聚焦模式下焦點處的聲能差異,定義了非線性參量η,

其中,η(r)表示非線性效應引起的基波能量損耗。η(r)值越大,說明能量損失差越大,非線性效應越強。

為了可視化試樣的線性特征,與非線性超聲相控陣成像結果形成對比和補充,在相同的xOz平面內,相對應的TFM成像強度參量I(x,z)為

其中,gmn(t)是fmn(t)的Hilbert變換,c為聲速。

隨著時間增加,超聲波在介質中傳播的衰減增大,能量耗散增加。而且,由于虛擬聚焦激勵信號的幅值較低,受非相干噪聲的影響會更大,所以隨著數據采集時間的增加,兩種聚焦模式下擴散場能量比較的可行性會大大降低。因此,要確定好數據采集的時長,既能達到穩定的擴散場狀態又能保證接收信號的幅值。

2 實驗方法和步驟

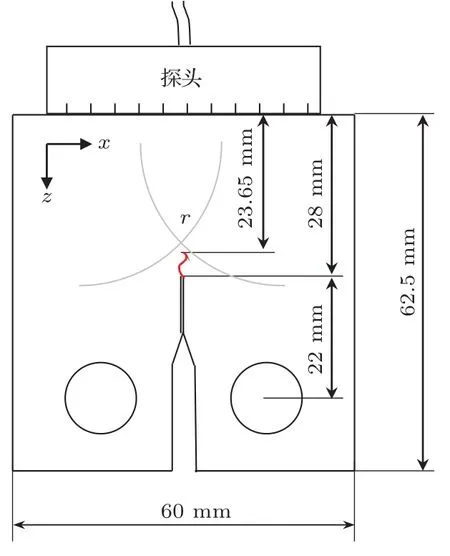

本文以超聲相控陣成像檢測技術和超聲在擴散場的傳播理論為基礎,利用一段時間內擴散場的聲能差來表征聚焦點處聲能損失。實驗硬件包括Verasonics Vantage128多通道超聲相控陣儀器和Imasonics 5 MHz 128陣元縱波超聲相控陣探頭。圖1為5 MHz超聲相控陣探頭和待檢試樣圖片,圖2為其結構示意圖。疲勞裂紋由7075鋁合金CT試樣通過疲勞試驗拉制,CT試樣制作和疲勞試驗依照ASTM E647標準。試樣參數W=50 mm,厚度B=25 mm。為便于拉制裂紋,用線切割的方式加工了一段長度為22 mm、寬度為0.1 mm的開口。試樣上表面距離線切割開口的頂端28 mm。疲勞試驗頻率為3 Hz,載荷在1.34~10.34 kN(Pmin和Pmax)之間變化。疲勞加載至70000周時停止,此時光鏡測得CT試樣裂紋表面長度為4.35 mm。紅色標線模擬疲勞裂紋,試樣上表面距離裂紋尖端大約23.65 mm。

圖1 相控陣探頭和7075Al CT試樣照片Fig.1 Photo of the phased array probe and 7075Al CT specimen

作為對照,采用TFM和非線性超聲相控陣成像方法分別對未進行疲勞加載的試樣(無加載試樣)和已進行疲勞加載(有加載試樣)的試樣進行實驗。當探頭表面與裂紋面平行時,檢測效果更佳,但由于服役時兩側面為不可接觸面,故實驗時將相控陣探頭放置于試樣的正上方,如圖2所示。實驗時需要保證兩種聚焦模式下探頭和試樣耦合良好,而且為了做對比分析,需全程保持探頭相對試樣位置不變。

圖2 探頭試樣結構示意圖Fig.2 Structural diagram of the probe and sample

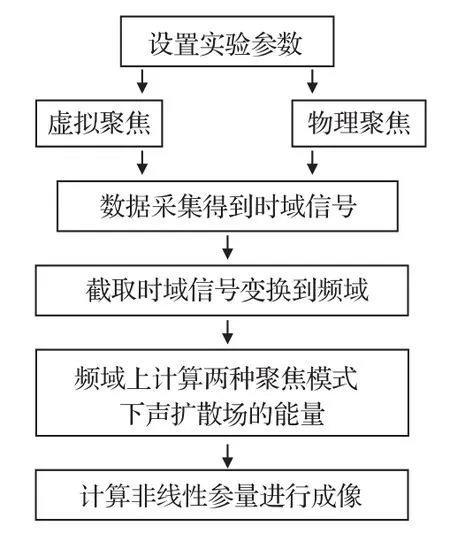

圖3為非線性超聲相控陣成像方法的實驗步驟示意。首先,設置實驗參數,利用超聲相控陣實驗儀器采集兩種聚焦模式下的時域信號;然后選取相同且合適的延遲時間tr和時間窗寬T分別截取兩個時域信號,對截取的信號進行傅里葉變換求其頻譜;再按照公式(1)~(5)分別計算兩種聚焦模式頻域內擴散場的聲能Ev、Ep及能量損耗η;最后根據非線性參量η進行成像。另一方面,依據公式(6)計算I(x,z)進行TFM成像以進行實驗對比分析。

圖3 非線性超聲相控陣成像步驟Fig.3 Step of nonlinear ultrasonic phased array imaging

3 超聲相控陣成像結果和討論

3.1 超聲相控陣TFM成像

設置實驗參數進行實驗。7075Al聲速為6320 m/s,換能器為128陣元且中心頻率為5 MHz的線型陣列,以5 MHz的單周期正弦脈沖信號進行激勵。在采樣率為20 MHz的條件下分別對無加載試樣和有加載試樣進行全矩陣數據采集,對獲取的數據進行后處理,得到TFM成像結果。

無加載試樣和有加載試樣TFM成像結果及其裂紋部分局部放大圖如圖4、圖5所示,單位為dB。兩條白色細實線表示線切割開口,紅色標記表示線切割開口頂端對應的位置,紅色標線模擬光鏡觀測的疲勞裂紋的位置和大小。從圖4(a)、圖5(a)直觀來看無加載試樣和有加載試樣TFM成像結果幾乎無差別:TFM成像結果中除了可以觀察到圓孔上下表面和試樣底面的位置外,僅能觀察到線切割開口的頂端。從局部放大圖4(b)、圖5(b)可以得出:對于無加載試樣,TFM成像反映出線切割開口;對于有加載試樣的疲勞裂紋部分,以線切割開口頂端為基準,根據TFM成像最大幅值下降6 dB測得裂紋長度為2.08 mm,小于光鏡測得的試樣裂紋表面長度。顯然,TFM只能檢測到線切割開口和疲勞裂紋的張開部分,低估了疲勞裂紋的閉合部分,這表明TFM對張開裂紋檢測效果較好,但對疲勞裂紋閉合部分不敏感。以光鏡測得的試樣裂紋表面長度為基準,采用TFM對疲勞裂紋閉合部分成像的誤差高達52.2%。

圖4 無加載試樣TFM成像結果Fig.4 TFM imaging results of the unloaded specimen

圖5 有加載試樣TFM成像結果Fig.5 TFM imaging results of the loaded specimen

3.2 非線性超聲相控陣成像

采用提出的非線性超聲相控陣成像方法分別對無加載和有加載試樣進行檢測。實驗參數與TFM成像過程保持一致,分別進行虛擬聚焦和物理聚焦,獲得檢測數據,對獲取的數據進行后處理得到成像結果。

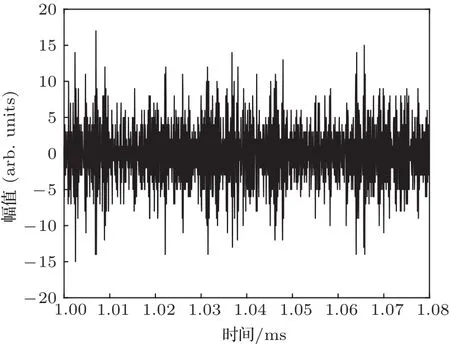

圖6、圖7分別為有加載試樣一聚焦點在延遲時間tr=1 ms、時間窗寬為T=80μs時,虛擬聚焦與物理聚焦在擴散場的時域信號波形。從圖中可以看出,在該狀況下聲場已達到擴散狀態。

圖6 虛擬聚焦時域信號波形Fig.6 Virtual focusing time domain signal waveform

圖7 物理聚焦時域信號波形Fig.7 Physical focusing time domain signal waveform

圖8為在延遲時間tr=1 ms、時間窗寬T=80μs時,采用非線性超聲相控陣成像方法對無加載試樣和有加載試樣進行檢測的成像結果,單位為dB。從圖8(a)中可以看出,對于無加載試樣,非線性超聲相控陣成像方法沒有檢測到結果,圖中像素值異常點是由材料加工誤差導致的非線性引起;如圖8(b)所示,對于有加載試樣,非線性超聲相控陣成像方法不僅能夠檢測到疲勞裂紋,而且能夠清晰地確定疲勞裂紋尖端的位置,評估裂紋的長度。同樣以線切割開口頂端為基準,測得裂紋長度為5.22 mm,超過光鏡觀測的裂紋表面長度,說明非線性超聲相控陣成像方法可以有效檢測疲勞裂紋閉合部分。因此,當疲勞加載到70000周時,以光鏡觀測的裂紋表面長度(設為x)為基準,非線性超聲相控陣成像方法測得的裂紋長度(設為y)相對精度ε提高了20%(相對精度計算公式定義為ε=(y?x)/x×100%)。另外,由于圖上未顯示出線切割開口,說明此方法能夠有效抑制線性散射,圖中成像區域周圍像素值異常點是加工誤差所致。注:由于裂紋尖端塑性區的存在,圖8(b)中對疲勞裂紋的成像呈區域狀而非線條狀。圖中幅值較高的亮色區域即為閉合裂紋的位置所在,所以只需要確定裂紋尖端的位置(或者說成像區域上邊緣的位置)即能評估裂紋長度。

為了驗證所提非線性超聲相控陣成像方法的有效性,排除因為單一樣品實驗的偶然性和偶然因素對實驗結果的影響,對另一塊疲勞加載至50000周的7075Al CT試樣進行實驗測量。該試樣與第一塊有加載試樣區別僅在于疲勞加載的周次不同。在相同的延遲時間和時間窗寬下,采用非線性超聲相控陣成像方法對有加載試樣2進行檢測的成像結果如圖8(c)所示。實驗結果表明:當疲勞加載至50000周時,非線性超聲相控陣成像方法同樣能夠檢測到疲勞裂紋尖端的位置,測得裂紋長度為4.13 mm,超過光鏡觀測的裂紋表面長度(3.52 mm),且相對精度ε提高了17.33%。與圖8(b)相比,圖8(c)中成像區域周圍背景中同樣出現較小的像素值異常點,驗證了這是試樣在制作過程中不可避免的加工誤差造成的影響。

圖8 非線性超聲相控陣成像結果Fig.8 Imaging results of nonlinear ultrasonic phased array

3.3 延遲時間對非線性超聲相控陣成像的影響

選擇合適的延遲時間對非線性超聲相控陣成像至關重要。考慮到擴散聲場的形成條件,即擴散場在形成過程中需要一定的傳輸時間,要求聲在介質內部充分混響,以達到收斂狀態。當傳輸時間過短時,不能形成穩定的擴散場;而當傳輸時間過長時,形成擴散場后的信號將迅速衰減。因此需要確定合理的延遲時間點以獲得相對較好的成像結果。

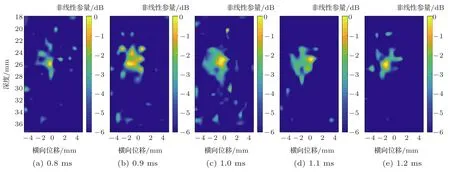

在時間窗寬T不變的條件下,研究不同的延遲時間tr對非線性超聲相控陣成像結果的影響。圖9給出了時間窗寬T=80μs時,延遲時間tr分別為0.8 ms、0.9 ms、1.0 ms、1.1 ms、1.2 ms時對應的成像結果。

圖9 不同延遲時間的非線性超聲相控陣成像結果Fig.9 Imaging results of nonlinear ultrasonic phased array(the delay was 0.8···1.2 ms)

從成像結果可以看出,在選取的延遲時間范圍內,非線性超聲相控陣成像方法均能不同程度檢測到疲勞裂紋的存在。證明該方法可在一定延遲時間條件下適用,但是對疲勞裂紋長度的表征精度則隨延遲時間出現變化。當延遲時間為0.9 ms或1.0 ms時能較好地表征裂紋閉合部分的長度,當低于或高于這個區間時,成像結果則會低估裂紋閉合部分的長度。

進一步探究延遲時間對疲勞裂紋長度表征的影響。在固定時間窗寬T=80μs下,延遲時間tr變化范圍為0.8~1.2 ms,步長取0.02 ms。不同延遲時間下非線性超聲相控陣成像方法多次測量表征的裂紋長度和其均值的相對精度分別如圖10、圖11所示。

從圖10可以看出,隨著延遲時間的增加,非線性超聲相控陣成像方法表征的裂紋長度先增加后減少。當延遲時間為0.94 ms時,表征的裂紋長度達到最大值5.3 mm。當延遲時間為0.88~1.1 ms時,表征的裂紋長度大于裂紋表面長度,在此范圍以外,結果相反。說明在0.88~1.1 ms范圍內,非線性超聲相控陣成像方法可以較準確地檢測疲勞裂紋的閉合部分。圖11和圖10結果一致:相對精度先上升后下降。當延遲時間為0.94 ms時,相對精度達到峰值。此時,非線性超聲相控陣成像方法表征的裂紋長度相對裂紋表面長度精度最大提升了21.8%。當時延為0.88~1.1 ms時,表征的裂紋長度相較裂紋表面長度精度提升;在此范圍以外,誤差較大。

圖10 不同延遲時間下表征的裂紋長度Fig.10 Crack length characterized by different delay time

圖11 不同延遲時間下表征的裂紋長度相對精度Fig.11 Relative accuracy of crack length characterized by different delay time

分析認為,當延遲時間較小時,穩定的超聲擴散場尚未形成,故成像結果對裂紋長度的表征精度較低,并隨延遲時間的提高而升高;而延遲時間較大時,形成擴散場的信號迅速衰減而影響了成像質量,故成像結果對裂紋長度的表征精度又將隨延遲時間的提高而降低。延遲時間過小或過大均會削弱成像效果,對裂紋長度的評估造成較大誤差,而在上述趨勢下僅存在一處裂紋長度表征精度的峰值。因此,當7075Al CT試樣疲勞加載至70000周時,在時間窗寬和其他實驗條件一定的前提下,存在一個合理的延遲時間范圍0.88~1.1 ms,在此范圍進行成像時,非線性超聲相控陣成像方法對疲勞裂紋閉合部分的表征精度最高。

4 結論

本文引入了一種基于幅度調制的非線性超聲相控陣成像方法來間接測量所有非線性分量,實現了7075鋁合金疲勞裂紋閉合部分的定位成像和定量表征。利用物理聚焦和虛擬聚焦兩種聚焦模式下超聲擴散場的聲能差作為非線性參量,對7075鋁合金CT試樣疲勞裂紋進行了實驗測量。得到如下結論:

(1)本文驗證了在超聲相控陣檢測中,TFM僅局限于檢測張開裂紋等宏觀缺陷,對疲勞裂紋的閉合部分不敏感;相比TFM,本文采用的非線性超聲相控陣成像方法對裂紋的閉合部分更加敏感,可以較清晰地實現疲勞裂紋閉合部分的定位檢測。

(2)基于幅度調制的非線性超聲相控陣成像方法可以較準確地表征疲勞裂紋的長度。當7075鋁合金CT試樣疲勞加載至70000周時,在時間窗寬和其他實驗條件一定的前提下,在0.88~1.1 ms范圍內存在最佳延遲時間,能夠將疲勞裂紋閉合部分長度表征的精度最大化。

(3)當延遲時間為0.94 ms時,表征的裂紋長度達到最大值5.3 mm。此時,非線性超聲相控陣成像方法表征的裂紋長度相對裂紋表面長度相對精度最大提升了21.8%。