北京·埃森焊接展之焊縫跟蹤系統

魏麗華 樊星 金順捷

摘要:北京·埃森焊接展作為全球兩大專業焊接展覽會之一,為焊接技術的發展起到了巨大的作用。文中通過該展會介紹了智能化焊接技術中焊縫跟蹤系統的最新展品的技術特點,以及焊縫跟蹤系統在工業機器人中的應用情況。展會技術展示表明,越來越多的智能化焊接系統配備了高性能的焊縫跟蹤系統,以滿足技術發展的需求。

關鍵詞:焊接;焊縫跟蹤;焊接機器人;埃森展

中圖分類號:TG409? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)12-0096-04

DOI:10.7512/j.issn.1001-2303.2021.12.19

0? ? 前言

隨著先進制造技術的發展,實現焊接產品制造的自動化、柔性化與智能化已成為必然趨勢,創新、智能制造成為焊接企業新技術、新工藝、新產品的突破點。焊接新技術的應用推廣需要一個技術交流的平臺,而作為全球兩大焊接與切割展覽會之一的北京·埃森焊接與切割展覽會為國內外供應商提供了一個良好的企業展示和交流平臺,每年的展會都會有國內外的專業觀眾通過多渠道進行關注和了解。2021年,第25屆北京·埃森焊接與切割展覽會于6月16~19日在上海新國際博覽中心隆重召開,本屆展會是新冠疫情后第一次召開焊接盛會,展商數量840家,展臺總面積40 392 m2,參展商代表8 256人,參觀觀眾36 241人,其中海外觀眾199人,來自30個國家和地區。專業觀眾的參觀目的以采購設備、收集產品信息和尋求合作為主,觀眾感興趣的產品以焊接設備、焊接材料、切割設備及配件以及工業機器人和自動焊接設備為主[1-2]。

在智能化焊接過程中,保證焊接結構和質量的連續性是焊接機器人系統所面臨的問題。焊接機器人工作時產生強烈的弧光輻射、高溫、焊渣的飛濺、灰塵、氧化、加熱形式等都會使焊炬偏離焊縫,導致焊接整體質量下降。而焊縫跟蹤系統則能夠在這種不利條件下通過實時檢測焊縫偏差,進而調整焊接路徑,保證焊接質量[3-5]。因此,越來越多的企業加大了焊縫跟蹤系統的研發力度,也取得了較大的成效。

1 焊縫跟蹤系統

傳感器、控制器以及跟蹤執行機構是焊縫跟蹤系統的三大組成部分。傳感器是其最重要的組成部分。接觸式傳感適用于大多數焊接方法,但只用于焊縫起始點的識別,且焊接接頭中必須含有一個可以被傳感器找到的邊緣;電弧傳感是利用焊接電弧作為傳感器,通過測量因弧長變化而導致的焊接電流或者電壓的變動來實現焊縫跟蹤,但電弧傳感跟蹤僅限用于大于等于5 mm厚度的低碳鋼或不銹鋼材料搭接,在焊接鋁時無法可靠地進行電弧跟蹤;超聲波傳感是通過回波放大來獲得焊縫信息,適用于遠距離的參數測定;激光焊縫跟蹤系統也稱為光學或視覺焊縫跟蹤,它使用激光三角測量法作為實現原理。借助正確的軟件包,激光跟蹤可以在專機自動化和機器人系統上使用。激光焊縫跟蹤速度快,并且可用于焊接以外的過程,例如切割、涂膠和打磨。激光焊縫跟蹤的間隙和行進方向是需要重點考慮的因素,因為傳感器必須始終引導焊接路徑,這可能導致機器人出現碰撞問題、焊槍角度問題,因此必須仔細考慮零件的工具和設計。當前市場上比較重視的是激光跟蹤和電弧跟蹤,如廣州賓采爾、北京創想智控、唐山英萊科技、寧波博士達、西安知象、加拿大賽融等企業都在這方面展示出了自身的最大研發實力。

加拿大賽融公司展示了三款全新產品:MICRO-TRACTM、i-FACT-MICROTM、WIKI SCAN 2.0TM。MICRO-TRACTM是一款主要用于機器人電弧焊接和其他工業機器人加工過程的高速緊湊型3D激光視覺系統,該系統具有高速實時焊縫跟蹤、測量接頭幾何形狀和尺寸、具備自適應焊接和質量控制、配備強大且超緊湊MICRO-BOSTM控制單元、可通過WiFi實現實時監控的能力,并且可直接運行于YASKAWA焊接機器人示教器上。i-FACT-MICROTM是智能機器人用焊縫檢測系統,能自動數字化工件、接頭和焊縫,以驗證是否符合客戶的規格和標準。i-FACT MICROTM提供實時通過/不通過信息,根據制造商自己的標準自動評估焊接質量,這些標準可通過用戶友好的人機界面很容易地編程到系統中。WIKI SCAN 2.0TM是一套能夠確保焊接檢測過程可靠性的全新獨特手持式無線檢測系統,此系統通對接頭及焊后焊縫表面的3D掃描能夠獲得多種特征的精確測量結果,如焊趾、咬邊等。檢測結果能夠自動與預設的容差范圍進行對比,并提供合格/不合格反饋。WiKi-SCANTM還可用于現場坡口加工及接頭裝配的檢測并精確測量重要參數,如焊縫頂部與底部開口或間隙、錯邊以及斜角,非常方便現場焊接操作檢測用。

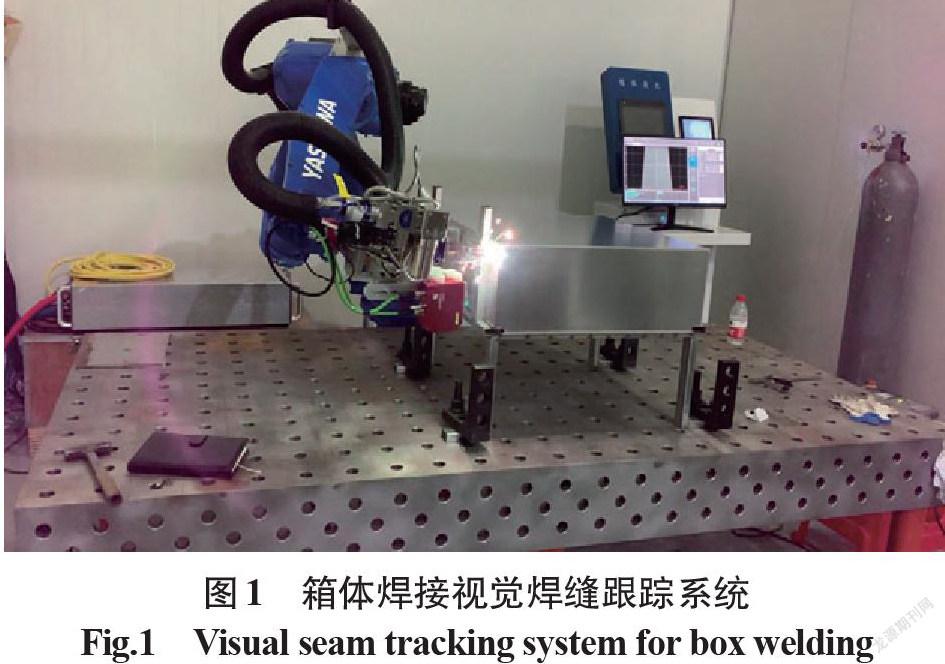

唐山英萊科技的激光視覺焊縫跟蹤系統IL-HSP-090傳感器最佳視距為88 mm,視距范圍為82.5~94 mm,景深為11.5 mm,視野為9.6 mm,可檢測最小焊縫間隙為0.08 mm,主要用于薄鋁板、不銹鋼板平板對接,各種材質的T型焊縫,散熱器、箱體、壓力容器等實時焊接。IL-EDZ-150傳感器最佳視距為150 mm,視距范圍為105~251 mm,景深為146 mm,視野為38 mm,可檢測最小焊縫間隙為0.2 mm。從這些數據可以看出,焊縫跟蹤傳感器精度等參數越來越高,能夠滿足目前焊接系統的需求。例如,在電控箱外殼自動化生產焊接過程中(見圖1),焊接機器人多采用示教再現的工作模式,對前道工序及工裝的精度要求極高,面對批量生產來料一致性差、擺放誤差、工裝偏差等精度問題,由于機器人無法自主識別焊縫偏移,多會發生焊偏焊漏的情況。而英萊的激光視覺焊縫跟蹤系統就像工業機器人的雙眼,通過激光傳感器主動采集焊縫信息,控制主機快速完成數據分析,引導機器人補償實際焊縫與示教軌跡的偏差,實現精準焊接,有效解決鈑金箱體類工件組對、擺放、工裝等環節造成的焊接接頭一致性差的痛點,提高了焊接精度,減少了人為因素對焊接的影響。

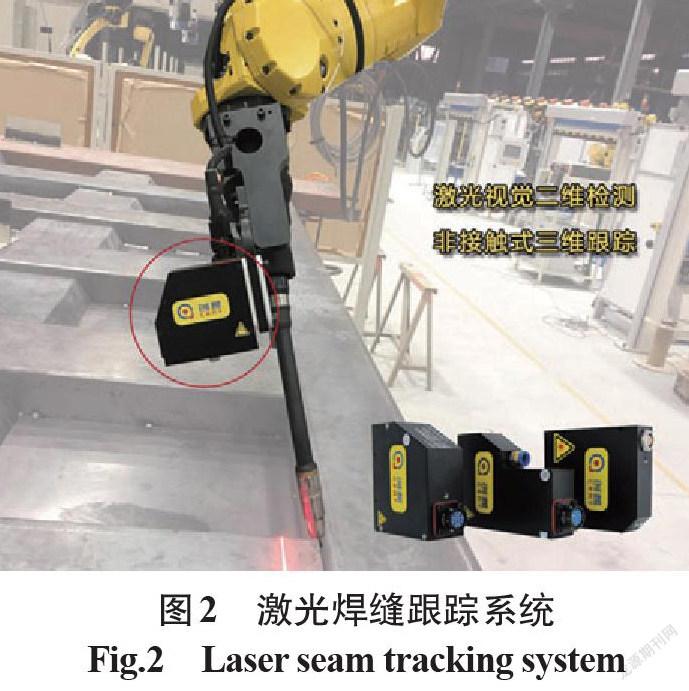

創想智控激光視覺一體化-CXZK-JSYT-B相機結合了視覺相機和激光相機的優點,激光相機可以檢測焊縫高低和左右偏差,視覺相機可以檢測縫隙很小的拼接焊縫,在檢測細小焊縫的同時輸出高度信息,從而解決了薄板拼接焊縫跟蹤焊接問題,可跟蹤左右和高低。創想智控針對焊縫特征和視覺檢測、激光檢測性能特點,推出了3種系列多種型號的產品:激光焊縫跟蹤系統,視覺焊縫跟蹤系統,激光+視覺焊縫跟蹤系統,如圖2所示。激光焊縫跟蹤系統適用于搭接、對接,角接焊縫的檢測和跟蹤,在中厚板行業有廣泛的應用,高度檢測范圍覆蓋90~500 mm,寬度檢測范圍10~200 mm,精度0.014~0.2 mm。針對行業工件特點和各種機器人的特點,推出可二次開發的接口功能,讓用戶自由組合應用。

廣州賓采爾提供了一個集成產品Auto Guide Plus用于匹配焊接專機使用。該自動焊槍導向裝置帶有光學焊縫跟蹤傳感器TH6D傳感器,可確保焊槍在預期位置進行焊接。如果組件預制超出了公差范圍或者公差太大,程序化自動生成的焊縫則會快速給出指示。基于焊縫跟蹤傳感器TH6的數據,AutoGuide Plus的2軸焊槍導向系統實時校正焊接路徑,無需操作人員持續觀察焊接過程。

2 焊縫跟蹤系統在工業機器人的應用

隨著焊縫跟蹤系統技術的發展,與工業機器人配套的研發與投入也越來越大,很多企業推出了各自的工業機器人工作站或系統,如發那科、廣州數控、凱爾達、時代、柴孚、上海滬工等工業機器人企業紛紛引進了相應的焊縫跟蹤系統。

(1)發那科雙機激光跟蹤焊接系統。發那科根據不同的工作機器人采用了不同尋位或者定位技術,如視覺定位系統、激光跟蹤等功能。該系統主要由FANUC Dual Arm弧焊機器人M-10iD/12和雙激光視覺傳感器FUJI-CAM,配合單軸變位機完成鋁合金油罐的激光跟蹤協調焊接。具有以下優點:①雙機器人之間可實現聯動協調運動,每臺機器人最大負載12 kg,最大運動半徑1 400 mm。②雙激光視覺傳感器FUJI-CAM最快跟蹤速度5 m/min,可實現高速跟蹤焊接。該激光跟蹤傳感器系統與機器人高度集成,激光跟蹤調試參數可直接通過機器人控制器設置,同時可實現對跟蹤過程的實時監控。③該系統采用SFP-P500iB/P鋁合金專用焊接電源,內置多種鋁合金焊接工藝庫,焊接電源通過DeviceNet總線與機器人通信,實現高速協調控制,焊接參數設置簡便,易于調試。例如,在油箱焊接過程中,雙機激光跟蹤焊接系統配合機器人,可以實現一次完成端面的焊接,在很大程度上提升焊接效率,如圖3所示。

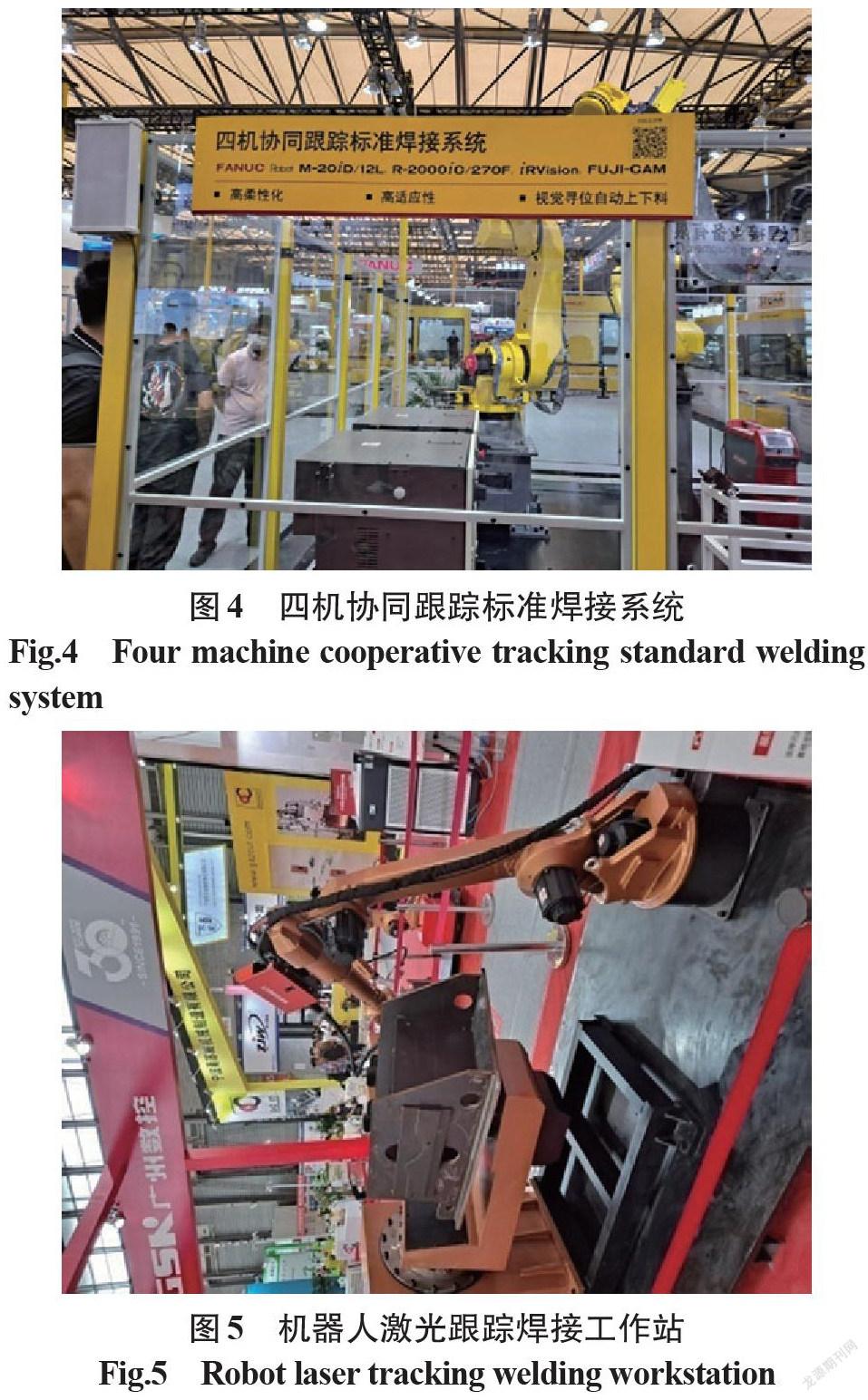

另外,還有四機協同跟蹤標準焊接系統。該系統是FANUC M-20iD/12L和R-2000iC/270F機器人結合3D視覺以及激光傳感器的焊接系統,可實現視覺傳感器引導雙搬運機器人抓起較大型工件,應用激光傳感器尋位和跟蹤功能,進行雙弧焊機器人同步協調焊接。該系統解決了由不同尺寸工件造成的變位機設計難度大、結構復雜,且工件上下料時間長,影響工廠生產效率的痛點。具有以下優點:①節約了大型工件的上下料所需多個人工成本和15~30 min的上下料時間。②由于機器人的高柔性化,使得工件可以更靈活地進行移動和旋轉,可以使用兩臺焊機機器人同時在最佳焊機位置進行焊接,提高了焊接質量及生產效率。四機協同跟蹤標準焊接系統如圖4所示。

(2)廣州數控機器人激光跟蹤焊接工作站。該工作站單元由GSK RH06A3工業機器人,配備了全視激光跟蹤、麥格米特焊機等,能夠配合焊槍完成對工件的焊接,可靈活應用于汽車及配件、摩托車及配件、農業機械、工程機械等,如圖5所示。

(3)昆山華恒全自動管板焊接系統。機器人全自動管板焊接系統是昆山華恒焊接股份有限公司運用數字化技術、視覺技術、控制技術和焊接工藝融合打造的智能化焊接裝備,可用于全面取代換熱器管板的人工焊或半自動焊接(見圖6)。其基本原理為:將CAD圖紙導入系統,通過視覺系統自動識別所導入圖紙與實物的位置關系,根據規劃的焊接路徑工,自動計算識別相應管子的中心位置,引導焊槍對每個管口的全位置焊接,體現高效、智能、降本的發展目標。

3 結論

焊縫跟蹤作為一門綜合性應用技術,具有多學科交叉熔合的特點,包括電子技術、計算機技術、材料、光學等學科。當前,國內外產學研用單位都在不斷地深入研究如何提升焊縫跟蹤系統的精確性、現場使用可靠性、穩定性、環境適應性以及連續工作性,采用多傳感器的信息融合技術,改進和創新現有的圖像處理算法,通過傳感器測量熔池的幾何形狀以用于焊縫跟蹤和焊縫檢測。中國制造業必須走工業2.0(電氣化)補課、工業3.0(數字化)普及、工業4.0(智能化)示范的并聯式或者是串并聯混合式的發展道路,必須采用數字化、網絡化、智能化多方法精準發力、并行推進,實現融合發展,才能在未來的應用中綻放光彩,避免我國智能制造“ 卡脖子 ”事件的發展。

參考文獻:

相茜,敖三三,羅震,等.焊接與智能制造(上)——第25屆北京·埃森焊接與切割展覽會焊接國際論壇綜述[J].焊接技術,2021,50(7):1-6.

相茜,敖三三,羅震,等.焊接與智能制造(下)——第25屆北京·埃森焊接與切割展覽會焊接國際論壇綜述[J].焊接技術,2021,50(8):1-6.

毛鵬軍,黃石生,薛家祥,等.弧焊機器人焊縫跟蹤系統研究現狀及發展趨勢[J].電焊機,2001,31(10):9-12,22.

李寧,喻寧娜,莫勝撼,等.激光視覺傳感焊縫跟蹤系統[J].電焊機,2013,43(5):105-108.

徐培全,唐新華,李莉娜,等.視覺傳感機器人焊縫跟蹤系統[J].上海交通大學學報,2008(1):28-31.