機械齒輪軸加工工藝與優化研究與發展趨勢

孫 波

(江西省核工業地質局二六四大隊,江西 贛州 341000)

齒輪軸主要由軸槽、軸肩、齒輪以及環槽所組成,是旋轉機械設備的核心部件之一,由于其具有效率高、摩擦力小、阻力小、裝備簡單方便等優點,被廣泛應用與大、中、小型機械中。在整個機械設備運行生產過程中,齒輪軸承擔著機械旋轉作用,機械設備通過軸承運轉來降低機械在運行生產過程中內部產生的摩擦系數[1,2],從而提高機械設備運轉速率,從運動元件摩擦的性質來講,齒輪軸分為滾動齒輪軸與滑動齒輪軸,由于滾動齒輪軸比滑動齒輪軸的啟動性能更好,且滑動齒輪軸比滾動齒輪軸的損壞率略高,所以目前大部分機械設備都采用的是滾動齒輪軸。

由于機械齒輪軸加工過程比較復雜,且在加工過程中對工藝精度要求極高,因此機械齒輪軸加工工藝研究一直是國內外學術界必要熱門的研究課題,最初國外對于機械齒輪軸的加工主要是利用機械式的加工方法,并在加工過程中運用手動控制實現齒輪軸的加工,而國內對于機械齒輪軸的加工完全是依靠引進或仿制國外先進的機械齒輪軸機床,其加工成本較高。隨著科學技術的發展,目前國外已經實現全自動化的機械齒輪軸加工,而國內對于機械齒輪軸加工仍然延續傳統工藝,隨著機械設備對齒輪軸的強度及性能要求逐漸提高,對械齒輪軸的加工也提高了難度,傳統加工工藝已經無法滿足齒輪軸加工需求,為此提出機械齒輪軸加工工藝與優化研究與發展趨勢,具有良好的社會效益和經濟效益。

1 機械齒輪軸加工工藝研究

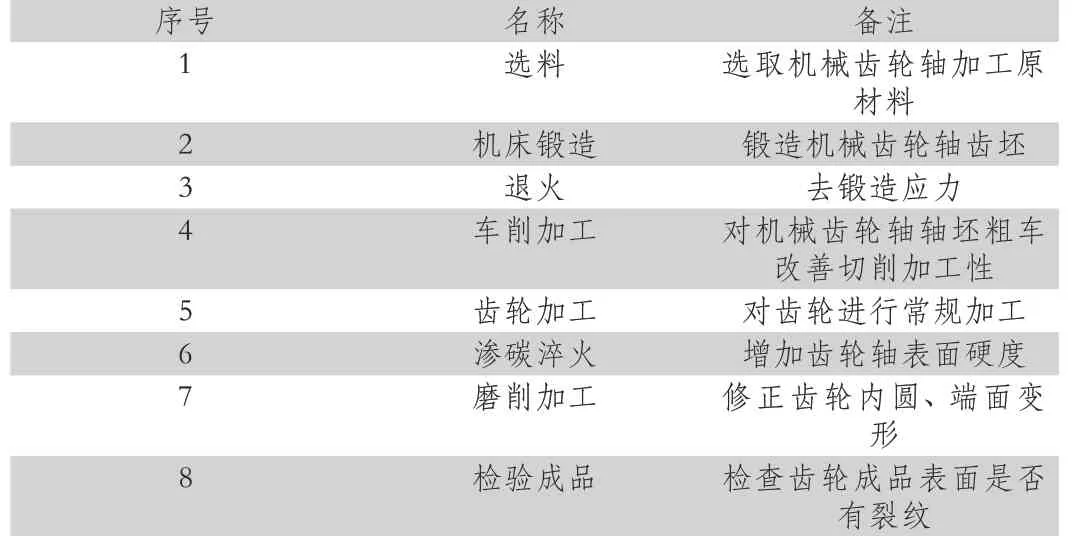

機械齒輪軸加工過程比較復雜,具體過程如下表所示。

序號 名稱 備注1選料 選取機械齒輪軸加工原材料2機床鍛造 鍛造機械齒輪軸齒坯3退火 去鍛造應力4車削加工 對機械齒輪軸軸坯粗車改善切削加工性5齒輪加工 對齒輪進行常規加工6滲碳淬火 增加齒輪軸表面硬度7磨削加工 修正齒輪內圓、端面變形8檢驗成品 檢查齒輪成品表面是否有裂紋

以下將對機械齒輪軸加工工藝進行詳細說明。

1.1 機械齒輪軸加工材料選取及鍛造

齒輪是由齒輪、環槽、花鍵、軸肩、凹槽等幾何圖形組成,在齒輪的加工過程中精度要求很高,加工難度很大,需要跟其他的零部件緊密配合。因此,需要對相關問題進行全面分析,選擇適合的材料才能保證完成齒輪軸加工。

在齒輪加工過程中,選擇合適的材料是完成齒輪軸加工的基礎,常用齒輪軸通常可以選擇優質碳素結構中的45 鋼,以及一些優質的合金鋼。例如,可以選擇低碳合金來加工裝載機的輸入齒輪軸。

由于齒輪軸的強度要求較高,齒輪大小不同,直徑的差異也會相對較大,因此,在選擇鍛件毛坯可以減少材料的消耗,不同的尺寸可以做不同的選擇。

選取完合適的加工原材料后對機械齒輪軸各個部件進行鍛造,鍛造方式采用正火方式,將原材料放入到HR 爐內,爐內熔煉溫度為1200℃,在齒輪軸進行鍛造的時間內,要對鍛造的時間與溫度進行嚴格控制以外,還要結合加工需求,對RH 爐其他技術參數進行設定,最大提升氣體流量設定為160,以此完成機械齒輪軸加工材料選取及鍛造。鍛造之后將加工原料放入冷水水池中進行退火,快速去除齒輪軸原料的鍛造應力。

1.2 機械齒輪軸的車削加工

由于機械設備對齒輪軸的強度要求較高,齒輪軸大小不同,直徑差異較大,選擇鍛件毛坯可以減少材料的消耗。

不同的尺寸可以做不同的選擇。在通常情況下,將機床的主軸轉速設定為5000rpm,主軸功率設定為12kW,主軸扭矩設定為40Nm,主軸的極限轉角設定為125°。通過以上參數設置[3],對機械齒輪軸進行粗加工,根據不同的齒輪軸加工機械要求,加工精度加工的需求也不同,齒輪軸的精加工分為5 級~9 級。根據齒輪軸加工精度要求,含碳量較低的優質碳素結構和合金鋼是齒輪軸選用較多的材料,可以采用正火方式的熱處理來避免硬度過低而出現的粘刀情況。正火處理還能解決鍛造應力、保證組織均勻、細化晶粒等情況。根據機械齒輪軸各個部件的加工順序,選擇不同的基準定位,可以影響齒輪軸的加工順序。理想統一的基準定位可以增加齒輪軸零件與齒輪軸表面位置的精準度,基準的公差值應該控制在1/5 ~1/3,以此完成機械齒輪軸粗車。

1.3 機械齒輪軸的齒輪加工與滲碳淬火

齒輪軸的齒部為漸開線齒輪,采用滾齒的方式加工,選擇與齒輪相對應的滾齒刀具,為保證質量和效率,可以選用數控滾齒的辦法,在提高加工效率的同時確保加工質量。如果齒輪的加工精度要求較低,滾齒后可以采用剃齒工藝加工;如齒輪的精度要求較高,為了消除熱處理變形,保證齒輪的精度等級,一般采用熱處理后的磨齒工藝。滾齒后的零件為減少在表面淬火等環節出現的變形情況,可以進行調質操作。調質操作可以根據實際情況進行選擇,若不需要此操作可以直接進入到后面的工序[4]。此外還需要根據機械齒輪軸加工圖紙,對齒輪軸齒面進行精加工處理,將齒輪軸外表打磨圓滑,將齒輪軸各個位置的尺寸精加工到滿足圖紙要求為止。最后將加工后的機械齒輪軸進行檢驗,查看表面是否有裂紋,以此完成機械齒輪軸的熱前加工。

利用機床對機械齒輪軸加工后,還需要根據機械齒輪軸實際硬度要求,在機械齒輪軸表面進行滲碳和淬火處理,以此保證機械齒輪軸表面的硬度、韌性、摩擦性等性能。滲碳處理一般的深度是1.1mm ~1.7mm。有一些部位不需要進行表面滲碳和淬火處理,比如花鍵齒部、凹槽、螺紋等,則需要對防滲部位的表面進行防滲處理后才可進行滲碳與淬火處理。是否需要進行表面滲碳和淬火處理,可根據實際情況進行選擇。

1.4 機械齒輪軸的磨削加工與檢驗

齒輪軸的表面與齒部熱處理后也需要進行加工處理,首先對齒輪軸兩端的中心孔進行研磨處理,消除熱處理對中心孔造成的影響,恢復中心孔的精度;后對齒輪軸進行校直處理,消除熱處理對齒輪軸造成的彎曲;然后對齒輪軸的外徑與端面進行磨削加工,將齒輪軸各個位置的尺寸磨削加工到滿足圖紙要求為止,最后磨齒,消除熱處理對齒形齒向的變形,減小形位公差,提高精度等級,滿足齒輪軸的質量要求,最后全面檢驗入庫。

2 機械齒輪軸加工工藝優化研究

傳統加工工藝雖然能夠滿足機械齒輪軸一些基本需求,但是在實際應用中,加工而成的機械齒輪軸硬度及韌性較低,導致齒輪軸使用壽命較低。結合實際要求,對機械齒輪軸加工工藝進行優化,以下將從機械齒輪軸加工材料、加工設備以及加工參數三方面進行優化。

2.1 機械齒輪軸加工材料優化

傳統加工工藝為了節約機械齒輪軸加工成本,在加工過程中使用硬度比較低的廉價鋼材[5],此次在不增加機械齒輪軸加工成本的前提下,以滲碳鋼代替傳統加工材料,滲碳鋼具有較強的淬透性和加工性,其抗拉強度大于1080MPa,屈服強度大于850 MPa,沖擊韌性為85J.cm2,硬度為250HB,斷面收縮率為55%,沖擊功大于65J,其含碳量極低。以15CrMnTi 滲碳鋼作為機械齒輪軸軸槽加工原料,以18CrMnTi 滲碳鋼作為機械齒輪軸環槽加工原料,以25CrMnTi 滲碳鋼作為機械齒輪軸齒輪加工原料,以20CrMnTi 滲碳鋼作為機械齒輪軸軸肩加工原料,以此完成機械齒輪軸加工材料優化。

2.2 機械齒輪軸加工設備及加工參數優化

傳統加工設備主要為臥式機床為主,該機床在加工過程中需要人為對其進行控制,并且故障率較高,此次以德瑪吉公司生產的型號為GBJK-610 的立式數控機床代替傳統加工設備,如下圖所示。

該機床是按照國外最先進機床準則2014/14/GB最近技術標準制造的,能夠實現全自動人工智能加工,重量輕,體積小,具有極高的安全性和穩定性[6]。

GBJK-610 立式數控機床裝有A、B、C、D、E 五個NC 軸,在加工過程中可實現五軸聯動,在加工過程中將設備參數優化為:A 軸工作行程為550mm,B 軸工作行程為450mm,C 軸工作行程為300mm,D 軸工作行程為250mm,E 軸工作行程為360mm,將各個NC 軸轉速范圍優化為5000~8000 rpm,NC 軸功率參數優化為25kW,扭矩參數優化為155Nm, 主軸的極限轉角參數優化為155°,此次將機床的最大勁給力設定為5.6kN,為了保證機床加工精度,將機床的控制系統精度參數設定為0.001mm,以此完成機械齒輪軸加工工藝優化。

圖1 GBJK-610 立式數控機床

3 機械齒輪軸加工工藝發展趨勢

根據目前機械齒輪軸加工技術應用現狀,為了更好的帶動機械部件加工行業的革新,在加工控制策略方面,機械齒輪軸加工技術應該逐漸向智能化、自動化、數字化方向發展,利用現代科學技術,開發出機械齒輪軸加工遠程控制技術,減少加工過程中人工勞動力,實現自動化生產和大批量生產,這樣可以有效降低機械齒輪軸加工成本,提高加工效率。機械齒輪軸加工技術在未來需要具有多樣化特征,并朝著便捷化以及多功能方向發展,利于無線傳感技術對機械齒輪軸加工參數進行實時采集,為加工設備精度控制以及維護工作提供數據依據。

此外,目前機械齒輪軸的運行主要依靠石油發電機,在加工過程中會向空氣中排放大量污染物,因此從節能環保角度分析,在未來機械齒輪軸加工設備動力來源將會由石油轉化為電力,并且利用現代科學技術開發出一套控制系統,對其用電量進行有效控制,這樣既減少了對空氣的污染,由于電力成本比石油成本低很多,這樣又能降低機械齒輪軸加工成本。通過以上分析,實現了對機械齒輪軸未來發展趨勢的研究。

4 結束語

此次結合相關文獻資料,對機械齒輪軸加工工藝與優化與發展趨勢進行了研究,有利于提高機械齒輪軸加工精度、傳動精度以及加工效率,為機械齒輪軸加工工藝優化研究提供參考依據,同時對機械齒輪軸加工工藝的推廣與應用也具有重要作用。由于個人能力有限,雖然此次在該方面取得了一定的研究成果,但在研究內容上還存在一些不足之處,今后會對機械齒輪軸加工工藝的優化進行深一步研究,促進機械制造業不斷發展。