基于物聯(lián)網(wǎng)技術(shù)的機(jī)器人大數(shù)據(jù)分析與應(yīng)用

王 欣

(北京奔馳汽車有限公司,北京 100176)

0 引言

龐大的工業(yè)機(jī)器人數(shù)量給設(shè)備管理帶來前所未有的挑戰(zhàn):①設(shè)備量級大,所有設(shè)備都進(jìn)行預(yù)防性維護(hù)人力成本和備件成本高;②生產(chǎn)壓力大,維護(hù)時間短,周末檢修壓力巨大;③設(shè)備大停機(jī)具有不可預(yù)測性;④資產(chǎn)管理成本高、不準(zhǔn)確、利舊時沒有可參考數(shù)據(jù)。傳統(tǒng)的緊急性維修、修正性維修和預(yù)防性維護(hù)方式已經(jīng)不能滿足大規(guī)模機(jī)器人自動化生產(chǎn)線的運(yùn)維要求。

1 基于物聯(lián)網(wǎng)協(xié)議的狀態(tài)監(jiān)控

1.1 機(jī)器人運(yùn)行參數(shù)的監(jiān)控

MQTT(Message Queuing Telemetry Transport,遙信消息隊列傳輸)協(xié)議是IBM 公司于1999 年提出的一個基于TCP 發(fā)布的訂閱協(xié)議,設(shè)計的初始目的是為了極有限的內(nèi)存設(shè)備和網(wǎng)絡(luò)帶寬很低的網(wǎng)絡(luò)不可靠的通信,非常適合物聯(lián)網(wǎng)通信。基于這一協(xié)議,將開發(fā)好的客戶端安裝到KUKA 機(jī)器人操作系統(tǒng)內(nèi),并搭建可以接受數(shù)據(jù)的服務(wù)器,數(shù)據(jù)就可以以訂閱的方式進(jìn)行發(fā)送了,數(shù)據(jù)訂閱的方式如圖1 所示。

機(jī)器人定期將打包好的數(shù)據(jù)發(fā)件發(fā)送到服務(wù)器,就可以從機(jī)器人側(cè)實(shí)時獲得機(jī)器人內(nèi)部各種資產(chǎn)信息和運(yùn)行數(shù)據(jù)了,比如機(jī)器人型號、位置、電機(jī)運(yùn)行速度、時間、扭矩、運(yùn)行日志等信息,從而實(shí)現(xiàn)對機(jī)器人的狀態(tài)監(jiān)控。

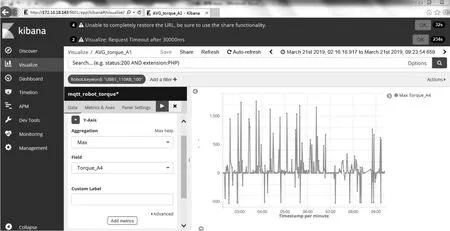

圖2 所顯示的為機(jī)器人在2019 年3 月21 日某段時間4 軸的最大扭矩情況。這極大地提高了機(jī)器人運(yùn)行的透明度,為技術(shù)工程師對機(jī)器人進(jìn)行故障原因查找、預(yù)測分析和健康狀態(tài)分析提供了強(qiáng)大的數(shù)據(jù)基礎(chǔ)。

圖1 數(shù)據(jù)訂閱的方式

圖2 機(jī)器人4 軸的最大扭矩情況

1.2 機(jī)器人樣本曲線監(jiān)控

機(jī)器人本身特性決定了機(jī)器人運(yùn)行結(jié)果數(shù)據(jù)的復(fù)雜與多樣性。即使相同型號、負(fù)載接近的機(jī)器人,因工藝要求不同,運(yùn)行軌跡的差異足以導(dǎo)致機(jī)器人反饋運(yùn)行差數(shù)之間存在較大差異。在管理大批量形色各異的機(jī)器人時,想要敏感地察覺到機(jī)器人整體健康狀態(tài)的異常變化就顯得格外困難。

通過對機(jī)器人的維護(hù)觀察與數(shù)據(jù)相關(guān)經(jīng)驗(yàn)積累,對于單臺機(jī)器人其工作周期具有一定的往復(fù)性,各監(jiān)控參數(shù)的變化同樣具有一定規(guī)律。但是因?yàn)楣收稀M線、空線等干擾,在實(shí)際生產(chǎn)過程中難以獲得最優(yōu)的一致性曲線。同時對于數(shù)據(jù)收集頻率必須加以嚴(yán)格控制,否則將影響機(jī)器人運(yùn)行響應(yīng),同時會加大數(shù)據(jù)傳輸對公司網(wǎng)絡(luò)的負(fù)荷。在各種相關(guān)糾結(jié)的狀態(tài)中,北京奔馳另辟蹊徑,創(chuàng)新建立機(jī)器人標(biāo)準(zhǔn)運(yùn)動軌跡及對應(yīng)參數(shù)庫。

針對每臺機(jī)器人建立標(biāo)準(zhǔn)軌跡,精準(zhǔn)采集建立標(biāo)準(zhǔn)曲線。通過標(biāo)準(zhǔn)動作反饋的數(shù)據(jù)差異來衡量機(jī)器人的健康狀態(tài)。并在數(shù)據(jù)收集與機(jī)器人監(jiān)控中優(yōu)化閾值區(qū)間,更精準(zhǔn)評判機(jī)器人健康水平。同時,收集的每份樣例曲線都為日后的機(jī)器學(xué)習(xí)提供了有力的素材。

2 以“大數(shù)據(jù)”“機(jī)器人學(xué)習(xí)”為基礎(chǔ)的預(yù)測性維修

得益于狀態(tài)監(jiān)控的實(shí)現(xiàn),可以從機(jī)器人端獲取海量的數(shù)據(jù),只要有強(qiáng)大的數(shù)據(jù)庫和足夠大的硬件存儲設(shè)備,就可以訂閱各種各樣的數(shù)據(jù)。但如何從海量的數(shù)據(jù)里提取有用的數(shù)據(jù),就需要“大數(shù)據(jù)”的分析和處理手段了。哪些數(shù)據(jù)有用,哪些數(shù)據(jù)無用,哪些數(shù)據(jù)需要短期存儲,哪些數(shù)據(jù)需要長期存儲,這些都需要結(jié)合機(jī)器人的技術(shù)背景知識制定分析策略。然后結(jié)合“大數(shù)據(jù)”平臺的算力和合適的“機(jī)器學(xué)習(xí)”算法,最終才能實(shí)現(xiàn)對機(jī)器人的預(yù)測性維修。

2.1 數(shù)據(jù)特征的提取與分析

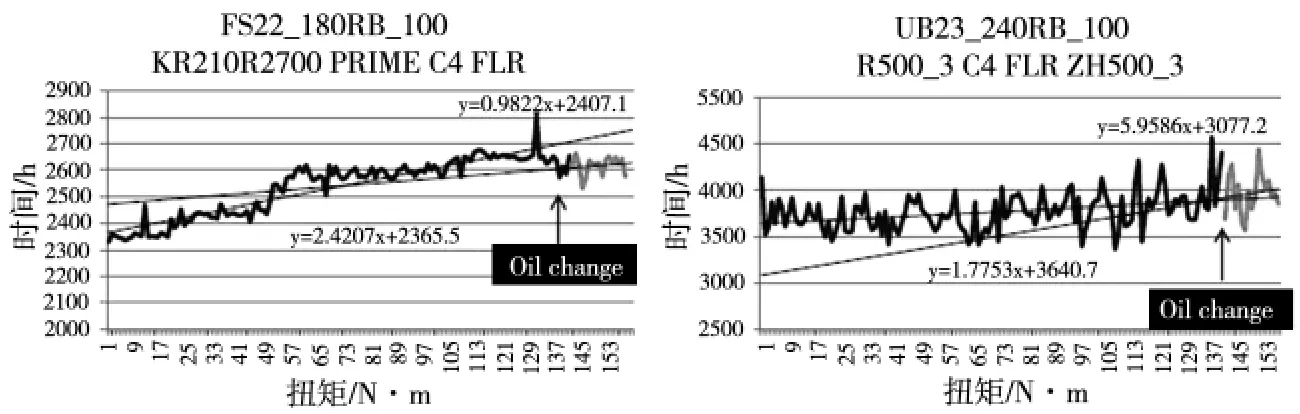

以圖3 為例,F(xiàn)S22_180_100 收集了該機(jī)器人3 軸平均扭矩130 N·m 左右的數(shù)據(jù),發(fā)現(xiàn)該機(jī)器人扭矩是一個隨運(yùn)行時間的增長而上升的狀態(tài),而UB23_240RB_100 比較平穩(wěn),對兩組數(shù)據(jù)做線性回歸分析發(fā)現(xiàn)FS22_180_100 斜率為2.43,而與之對比的UB23_240RB_100 只有1.75。

圖3 機(jī)器人3 軸平均扭矩130 N·m 左右的數(shù)據(jù)

對兩臺機(jī)器人A3 軸的齒輪箱油進(jìn)行更換后運(yùn)行一段時間發(fā)現(xiàn),F(xiàn)S22_180_100 A3 軸扭矩的曲線明顯趨于穩(wěn)定,不再隨時間的推移而增長,與之對比的UB23_240RB_100 更換齒輪箱油后扭矩數(shù)據(jù)沒有明顯變化。這說明FS22_180_100 A3 軸的齒輪箱油是造成該齒輪箱扭矩持續(xù)上升的主要原因。由此可以推出當(dāng)機(jī)器人某軸的斜率隨時間關(guān)系異常升高后需重點(diǎn)關(guān)注,及時檢查齒輪箱油液的狀態(tài),如果不能及時發(fā)現(xiàn)并更換會導(dǎo)致齒輪箱急速磨損,扭矩持續(xù)變大,最終導(dǎo)致齒輪箱異常損壞,造成較大停機(jī)。而利用“大數(shù)據(jù)分析”和合適的數(shù)學(xué)模型算法,可以及時發(fā)現(xiàn)問題的所在,避免大停機(jī)的發(fā)生,實(shí)現(xiàn)預(yù)測性維護(hù)。

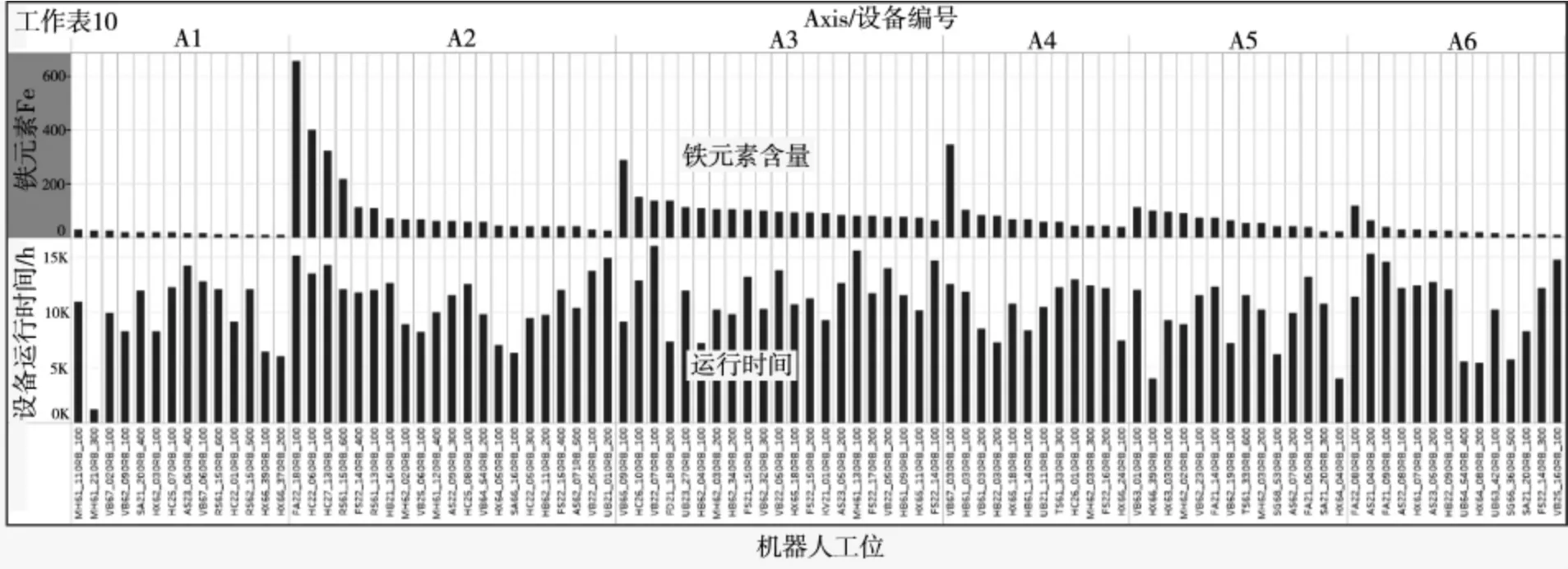

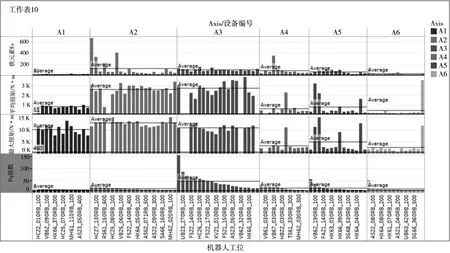

根據(jù)庫卡手冊,在機(jī)器人運(yùn)行5 年的時候需要對機(jī)器人6個軸齒輪箱的油液進(jìn)行更換。為節(jié)約成本,從2000 臺機(jī)器人的12 000 個軸中抽取了95 個有效樣品,參考根據(jù)的行業(yè)標(biāo)準(zhǔn),選取鐵元素為衡量油液狀態(tài)的主要指標(biāo),鐵元素含量高,表明齒輪箱磨損情況嚴(yán)重,油液狀態(tài)惡劣。通過圖4 可以發(fā)現(xiàn),鐵元素的含量與運(yùn)行時間并沒有直接的關(guān)系,由此可見,僅靠運(yùn)行時間并不能實(shí)際反映機(jī)器人齒輪箱油液真實(shí)的運(yùn)行狀態(tài)。然而,通過圖5 的對比不難發(fā)現(xiàn),鐵元素含量與軸的平均扭矩和最大扭矩有非常大的關(guān)聯(lián)性,特別是A2/A3,這樣很好理解,因?yàn)槎S和三軸的最大扭矩和平均扭矩明顯高于其他軸,受力越大,磨損發(fā)生的越快,鐵元素也就越來越高了。

根據(jù)機(jī)械磨損產(chǎn)生理論和經(jīng)驗(yàn)結(jié)合,后續(xù)需要建立齒輪箱扭矩、運(yùn)行時間與齒輪箱失效的數(shù)學(xué)模型,找到扭矩、時間與Fe元素含量的內(nèi)在關(guān)系,不斷修正參數(shù),慢慢就可以預(yù)測油液的更換時間點(diǎn)了,而不是在根據(jù)油液測量的結(jié)果進(jìn)行更換,費(fèi)時費(fèi)力又費(fèi)錢。

圖4 機(jī)器人扭矩曲線

圖5 機(jī)器人扭矩曲線

3 結(jié)語

北京奔馳MRA 裝焊維護(hù)團(tuán)隊在獲得機(jī)器人海量數(shù)據(jù)的同時,將智能學(xué)習(xí)技術(shù)引入,能夠更加有效精準(zhǔn)地指導(dǎo)大規(guī)模機(jī)器人的高效維護(hù)。機(jī)器人數(shù)據(jù)的挖掘剛剛開始,預(yù)期效益遠(yuǎn)不止這些。