再生塔頂冷凝器失效分析

姜成軍

(上海市特種設備監督檢驗技術研究院,上海 200062)

1 再生塔頂冷凝器情況

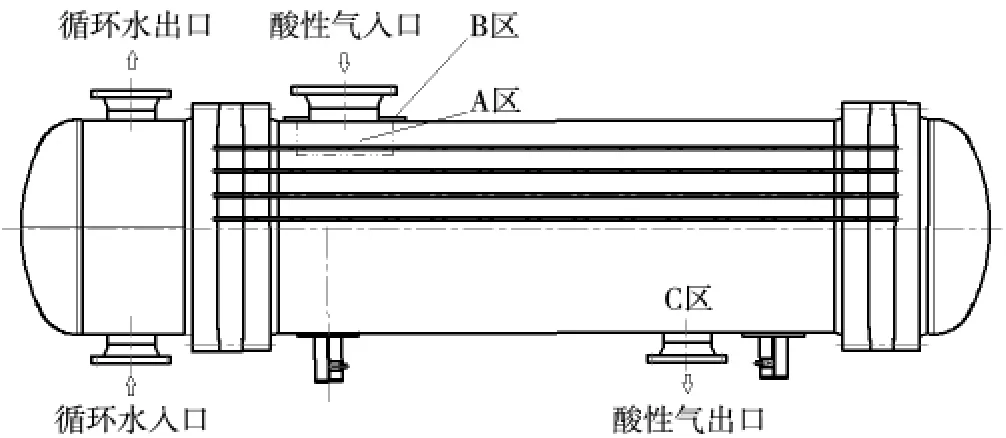

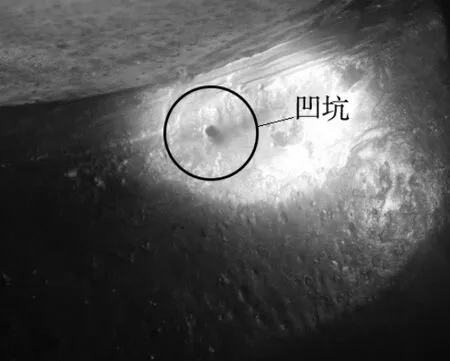

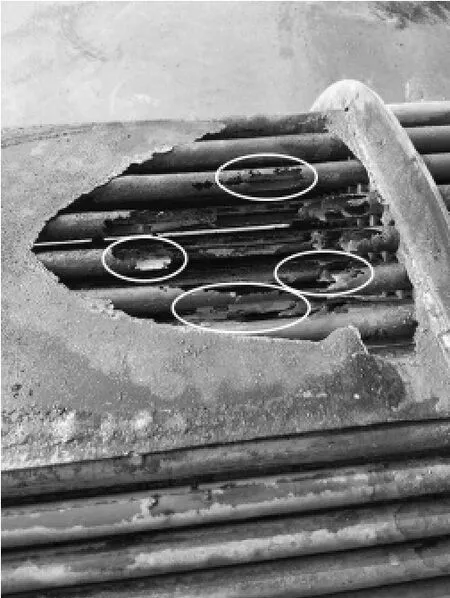

本設備為某公司在用的四聯合裝置中溶劑再生單元的壓力容器,在2019 年10 月某次停車檢修時,該單元的再生塔頂冷凝器E-8404A 經抽芯發現換熱管管束存在大面積嚴重腐蝕(圖1、圖2)。

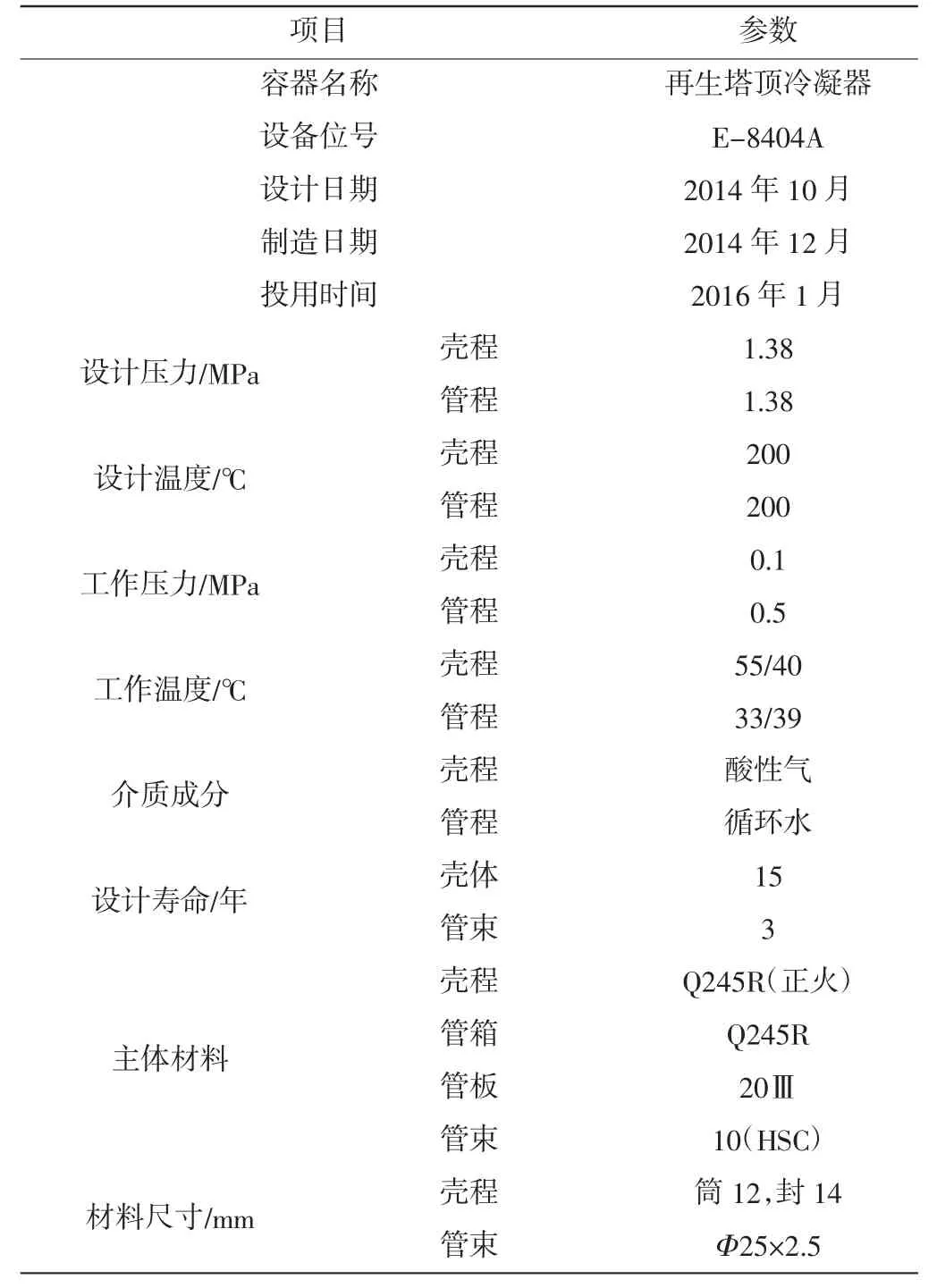

此冷凝器按《固定式壓力容器安全技術監察規程》為II 類容器,容器整體設計和制造按GB 150—2011《壓力容器》、GB 151—1999《管殼式換熱器》,并符合《固定式壓力容器安全技術監察規程》,本次為投用后首次定期檢驗。冷凝器的主要技術參數見表1。

2 再生塔頂冷凝器檢驗檢測試驗

2.1 設備現狀

從圖1、圖2 上可見,管束腐蝕存在局部區域性的特點,上部的防沖板已腐蝕近1/2 面積,防沖板附近管束腐蝕嚴重,但其他區域管束未見腐蝕穿孔。從位置上看,此處正對應于筒體殼程的酸性氣入口接管處。對酸性氣入口接管進行宏觀檢測和測厚發現酸性氣入口處筒體上半圈內表面存在腐蝕孔,且該筒節段內表面存在腐蝕留下的痕跡(圖3、圖4)。

圖1 E-8404 管束腐蝕情況全貌

圖2 E-8404 管束嚴重腐蝕部位

表1 E-8404A 容器的主要技術參數

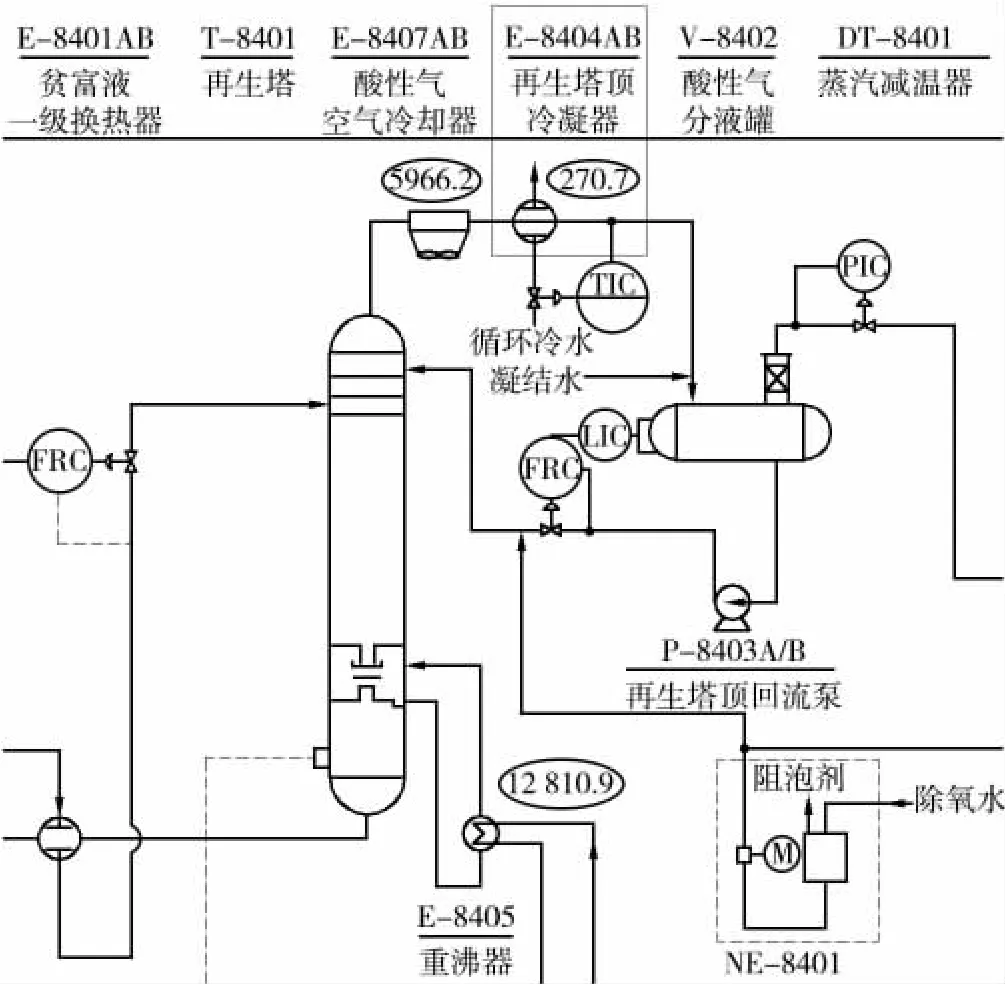

超聲波測厚發現接管附近筒體壁厚數值變化大,壁厚顯示在5.9~12.5 mm[1]。對該冷凝器工藝分析發現,從再生塔頂出來的114.3 ℃的酸性氣先經空冷器冷凝至55 ℃,再依次經過E-8404A 和E-8404B 的循環水冷凝至40 ℃,查工藝流程圖發現工藝段設計上確定的凝結水流量419.8 kg/h。殼程介質內含有大量的凝結水、硫化氫。

2.2 調整檢驗方案

圖3 E-8404A 接管內表面腐蝕

圖4 E-8404A 殼體內表面腐蝕孔(打磨后)

根據現場宏觀及測厚發現的情況,為準確檢測缺陷尺寸大小及缺陷范圍大小、分析壁厚變化原因、明確損傷機理,調整檢驗方案、新增檢驗項目:①對冷凝器殼程酸性氣入口接管兩側A區域(長700 mm×寬700 mm)增加相控陣檢測和內外表面磁粉檢測(圖5 A 區);②對冷凝器殼程酸性氣入口接管內表面、外補強圈及角焊縫增加宏觀檢查和表面磁粉檢測(圖5 A、B 區);③對冷凝器酸性氣出口接管附近區域殼程筒體新增相控陣檢測(圖5 C 區)。

2.3 調整后的檢驗檢測結果

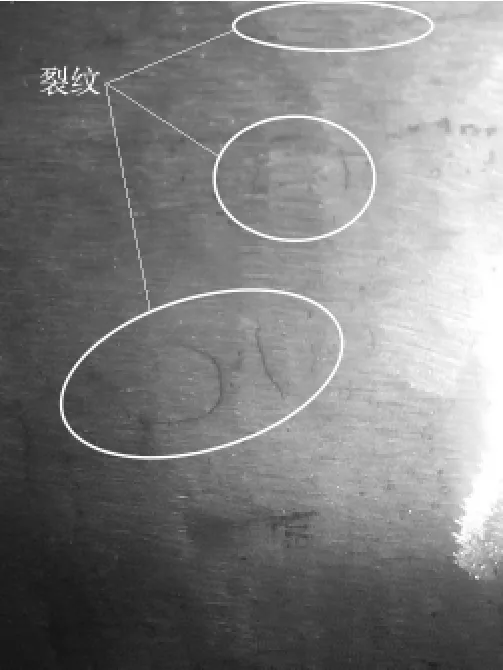

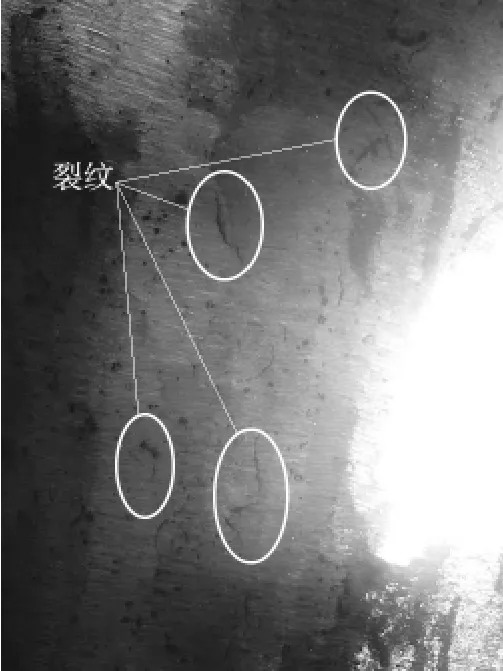

對A 區域宏觀檢查發現內表面存在鼓泡、腐蝕孔缺陷,測厚發現整體腐蝕減薄,減薄厚度約為3.3 mm[1]。筒體內部發現臺階狀開裂,內表面磁粉檢測發現存在12 處裂紋,裂紋最長約10 mm(圖6~圖9)。通過相控陣檢測也發現,此區域部分鋼板中部到內壁的范圍內存在較多的階梯狀氫致開裂缺陷,且靠近接管部位發生約3.5 mm 腐蝕減薄(圖10、圖11)[1]。

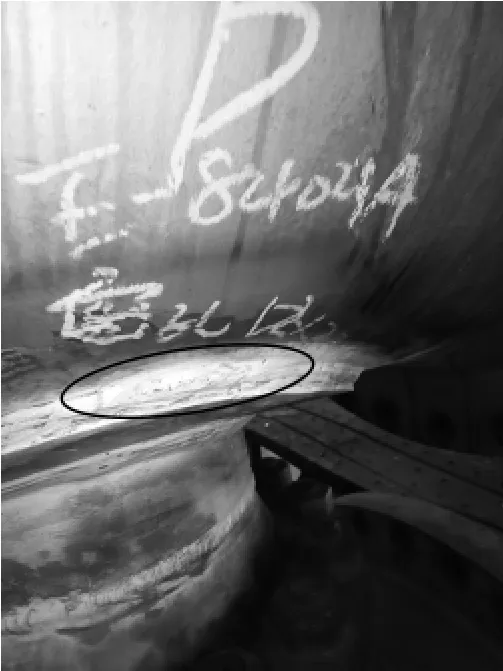

對B 區域內表面宏觀檢測發現,酸性氣入口接管內表面角焊縫處存在凹坑,且存在外表面檢漏孔泄漏而留下的痕跡(圖12、圖13)。

圖5 E8404A 冷凝器

酸性氣出口C 區域接管外表面角焊縫處滲透檢測發現密集氣孔,直徑最大為1.5 mm,約20 個(圖14)。

冷凝器E-8404A 管程及殼程其他區域宏觀檢查未見明顯異常,RT 射線檢測焊縫抽查檢測合格。

3 缺陷分析和損傷模式識別

經檢查內表面接管處的凹坑和外表面密集氣孔多為制造缺陷,現主要對再生塔冷凝器E-8404A 的兩個使用過程中產生缺陷進行損傷模式分析:①殼程A 區域存在的內表面開裂、鼓泡、腐蝕孔、臺階狀內部裂紋;②換熱管管束腐蝕泄漏。

3.1 工藝流程分析

由于該容器為首次全面檢驗,該容器與2014 年1 月3 日監督檢驗合格出廠(監檢編號:RJ4-2014-84-L03-0007),可以確定以上兩處缺陷是在使用過程中產生。為分析缺陷成因,對設備使用狀況和生產工藝方向進行研究(圖15)。通過對設備質量證明書及PID(Piping and Instrument Diagram,管道和儀表流程圖)工藝圖確認發現,E-8404A 酸性氣體入口處存在濕硫化氫腐蝕環境。從表2 工藝PID 物流介質成分也可知:酸性氣體中濕硫化氫流量5093.2 kg/h,水流量125.6 kg/h,氨流量10.9 kg/h。

E-8404A 入口處酸性氣體溫度約為55 ℃,該處換熱管束循環水溫度33~40 ℃,殼體材料為Q245,在濕硫化氫腐蝕易發生溫度區間(80 ℃內)。

3.2 殼體A 區域損失模式識別

從工藝分析可知,在殼體A 區域處存在典型的濕硫化氫環境。在濕硫化氫的環境下電離出氫離子,從鋼材表面得到電子后還原成氫原子,反應公式為:H2S→H++HS-,Fe→Fe2++2e-;Fe2++HS-→FeS+H+。

圖6 內表面開裂及鼓包

圖7 A 區域內表面減薄

圖8 A 區域內表面裂紋1

圖9 A 區域內表面裂紋2

氫原子之間有較大的親和力,易結合形成氫分子排出。在擔當介質中存在硫化物時將消弱這種親和力,部分抑制了氫分子的形成,導致原子半徑極小的氫原子很容易滲入鋼材內部并溶入晶格中[2]。濕硫化氫環境中的開裂有氫鼓泡(HB)、氫致開裂(HIC)、硫化物應力腐蝕開裂(SSCC)和應力導向氫致開裂(SOHIC)4 種形式。當氫原子在靠近表面部位聚集并形成一定壓力后會導致表面鼓包,隨著壓力增大最終導致表面開裂。氫致開裂是金屬內部不同層面或鄰近金屬表面的氫鼓泡相互連接而形成的內部階梯式開裂[3]。調整后的宏觀檢查、磁粉檢驗、相控陣檢測等發現的鼓包、裂紋、階梯狀開裂都驗證A 區域發生濕硫化氫損傷。

圖10 相控陣檢測范圍

圖11 相控陣檢測部分結果

圖12 接管內表面角焊縫處凹坑

3.3 管束腐蝕泄漏的損傷模式識別

濕硫化氫在腐蝕方面主要表現為均勻腐蝕,并不能對管束產生如圖1、圖2 這類快速的局部腐蝕,因此需要另行查明管束局部腐蝕的原因。查閱設備設計圖紙的技術要求第3 條:“換熱管應按《耐濕硫化氫腐蝕用換熱管10(HSC)技術要求》進行制造,驗收;換熱管采用整根管子制造,不允許拼接。”管束設計制造所選用的10(HSC)管束具有一定的耐濕硫化氫腐蝕性能。

圖13 外表面檢漏孔存在泄漏痕跡(打磨前)

通過分析E-8404A 工藝中殼程介質酸性氣成分為:H2S 和NH3,不含CO2;管程介質為循環水。從表1 的管程、殼程壓力對比可知當有1 根管束由于腐蝕或沖刷等發生泄漏時,管程中的循環水(0.5 MPa)就因為壓力高而進入只有0.1 MPa 殼程,并與殼程介質酸性氣混合。而殼程酸性氣成分中H2S和NH3都易容與水生成硫氫化銨(NH4HS)酸性水,可以確定該管束發生酸性水腐蝕(堿式酸性水)即銨鹽腐蝕[4]。硫氫化銨(NH4HS)酸性水腐蝕反應式 為:NH4HS+H2O+Fe →FeS+NH3.H20+H2。硫氫化銨熔點118 ℃,在120 ℃升華,在空氣中易被氧化,生成多硫化物而很快變黃[5]。腐蝕開裂的管子里出現的大片黃色物質也驗證了硫氫化銨的出現(圖16)。

圖14 角焊縫密集氣孔

圖15 再生塔及冷凝器工段工藝流程

硫氫化銨酸性水腐蝕損傷特征:①介質流動方向發生裱花的部位,或硫氫化銨濃度超過2%(質量分數)的湍流區,易形成嚴重局部腐蝕;②介質注水不足以溶解硫氫化銨時,低流速區可能出現結垢,發生垢下局部腐蝕。熱交換器管束發生結垢時,還可能出現堵塞和換熱效率減低等情況[5]。從管束腐蝕的區域分布上看,該損傷與管道的沖刷和流速有一定的關系,也與損失形態特征符合。

4 失效分析結論及檢驗建議

經對該冷凝器E-8404A 的全面檢驗及失效分析發現,此冷凝器殼程酸性氣入口接管兩側存在明顯濕硫化氫失效破壞,以及管束發生硫氫化銨酸性水腐蝕兩種損傷模式。建議更換的殼程材料可以采用抗濕硫化氫的雙相鋼材料,換熱管采用抗硫氫化銨酸性水腐蝕的雙相鋼材料。通過對本臺設備的檢驗,以后的定期檢驗等工作建議如下:

表2 再生塔冷凝器酸性氣成分含量

(1)重視宏觀檢查和測厚檢驗,重視工藝流程分析,避免漏檢。本次檢驗的冷凝器開始僅發現換熱管束泄漏,如果不了解設備工藝工況,未及時調整檢驗方案,增加新技術手段,將會導致A 區域(殼體母材)的漏檢。不同設備損傷模式并不相同,且同樣的設備在同套裝置中并不一定都會發生相同的損傷失效,重點是做到檢測有重點、檢驗有重心。

圖16 硫氫化銨空氣中氧化產生的黃色多硫化物

(2)從成套裝置的角度進行設備檢驗。對單臺容器發現的問題,應從成套裝置工藝、生產等角度來開展后續檢驗。如對E-8404A 溶劑再生單元中同裝置的再生塔、再沸器、閃蒸罐等設備都應重點檢查(但檢查方法和重點部位應依設備工藝特性而定)。對有相同工況的E-8304A 和E-8304B 更應重點檢查。同時對這些關鍵設備相連接的壓力管道,如400-SG-830202-2L8S1、350-SG-830203-2L8S1、800-LAS-830203-2L8S 等,通過對保溫、伴熱、工藝參數等情況判斷是否存在冷凝、露點、結晶等導致的管道失效,后續檢驗中也應重點檢查。