有軸螺旋輸送機振動故障點預判分析

李 兵,張宏哲,李志勇,王秀珍

(鄭州市污水凈化有限公司,河南鄭州 450046)

0 引言

螺旋輸送機在運行過程中的徑向力及摩擦力,對螺旋正常運行具有一定的影響,是構成螺旋刮蹭槽底或槽壁故障的主要原因。有軸螺旋在實際運用中,運行一段時間后會出現(xiàn)結(jié)構變形,導致刮蹭槽底或槽壁,最終造成有軸螺旋輸送機出現(xiàn)故障。研究提出利用有限元仿真預判設備故障點,進行結(jié)構優(yōu)化,利用有限元軟件Solidworks 對有螺旋軸進行靜載及負載狀態(tài)分析,得出有軸螺旋在不同激振頻率下的振型,通過振型變化判斷有軸螺旋在不同負載狀況下的狀態(tài),推斷出有軸螺旋的故障點。

1 有軸螺旋有限元仿真理論分析

利用有限元軟件Solidworks 對有軸螺旋進行模態(tài)仿真分析,通過對有軸螺旋自由模態(tài)仿真與約束狀態(tài)分析,然后驗證有軸螺旋有限元仿真理論分析法的可行性。以下為有軸螺旋有限元仿真理論分析理論依據(jù):

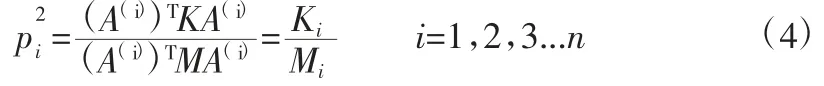

設系統(tǒng)各坐標做同步諧振動,X=sin(pt+φ)式(2):

式中 A=(A1A2A3..An)T

將式(2)代入式MK¨+kx=0,并消除sin(pt+φ),得到式(3):

根據(jù)主振型的正交性:

由式(3)和式(4)可知:

其中,K 為剛度系數(shù)矩陣;M 為質(zhì)量矩陣;P2為系統(tǒng)固有頻率矩陣。

2 有軸螺旋光軸的試驗模態(tài)分析

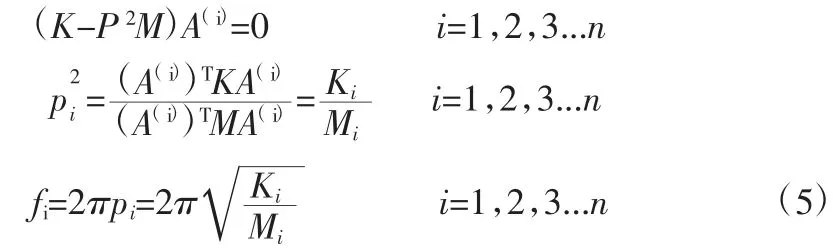

圖1 測點分布

以FFT(Fast Fourier Transform,快速傅立葉變換)為基礎,采用結(jié)構特性脈沖激勵法,又稱為錘擊法,設備使用流程簡單,易于操作,實驗的核心在力錘撞擊螺旋產(chǎn)生激勵響應,最終采集信號頻譜分析,因此錘頭的選擇尤為重要,錘頭材料主要包括鋼質(zhì)頭、塑料尼龍頭、橡膠頭等,根據(jù)有軸螺旋鋼性要求,采用鋼質(zhì)錘頭進行激勵。

根據(jù)互逆性相關理論,先利用軟件根據(jù)現(xiàn)場螺旋的結(jié)構形式進行數(shù)學建模,并對螺旋主軸結(jié)構進行有限元軟件模擬分析,根據(jù)各個葉片焊接位置以及振型分析,決定對螺旋劃分18 個區(qū)域,每個區(qū)域共劃分6 個點,根據(jù)各點應變量,了解有軸螺旋使用撓性變形情況,對設備維護人員提供理論指導,因此利用錘擊法對螺旋軸進行激勵得到函數(shù)矩陣,共有144 個測點,測點分布如圖1 所示。

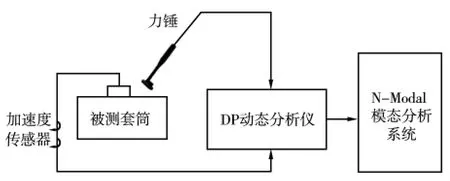

圖2 實驗系統(tǒng)組成

圖3 相干曲線等信號和加窗后的時域信號

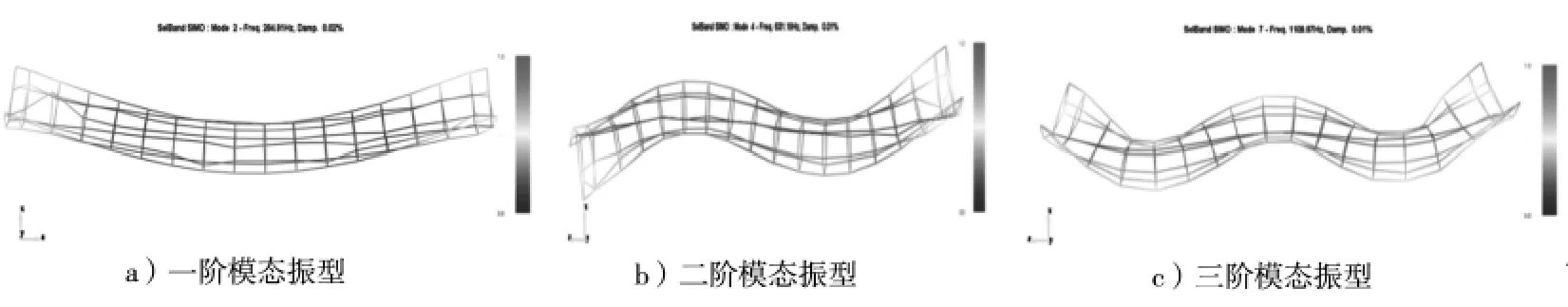

圖4 無軸螺旋光軸的模態(tài)振型

實驗設備采用美國DP 公司信號分析系統(tǒng)及法國N-Modal模態(tài)分析系統(tǒng),系統(tǒng)組成如圖2 所示。

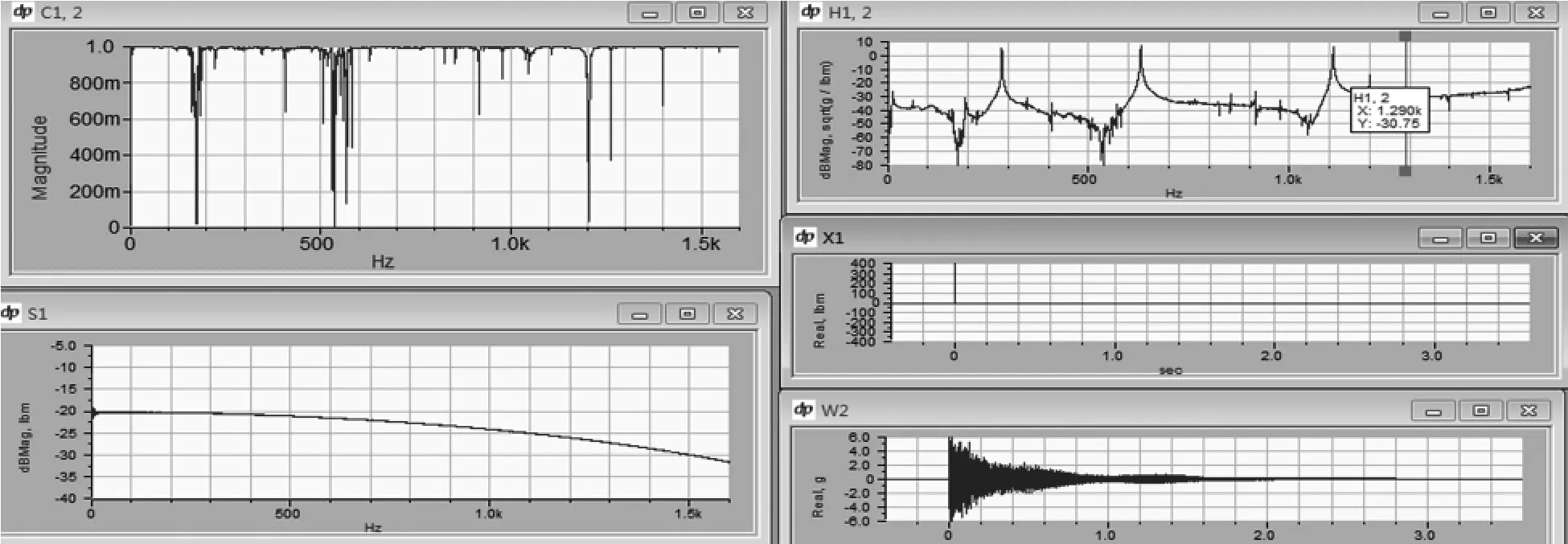

對各測點的頻響函數(shù)進行總體平均,然后通過參數(shù)識別求出系統(tǒng)的固有頻率和振型。相干曲線、力譜、頻響函數(shù)、激勵信號和加窗后的時域信號如圖3 所示,無軸螺旋光軸的模態(tài)振型如圖4 所示。

3 有軸螺旋的模態(tài)分析

3.1 有軸螺旋的自由模態(tài)分析

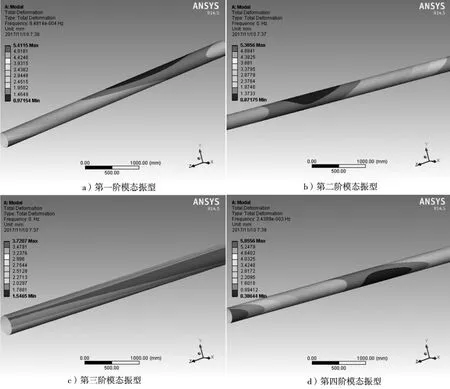

根據(jù)有軸螺旋構件的幾何尺寸條件,依據(jù)一定的簡化條件,對污泥氣化項目料倉螺旋軸建立了有軸螺旋構件的有限元網(wǎng)格模型,并利用有限元理論計算了有軸螺旋的軸前四階自由模態(tài)固有頻率如圖5 所示。

通過觀察螺旋軸振型變形狀況及位移變化分布云圖得到:深色區(qū)域代表易變形區(qū),表示此處易出現(xiàn)螺旋刮蹭槽底或槽壁,因此在設計及運行過程中要對螺旋相配合構件進行結(jié)構優(yōu)化,減少螺旋故障率。

圖5 前四階自由模態(tài)固有頻率

圖6 螺旋在工作狀態(tài)下主要振型

3.2 受約束螺旋模態(tài)分析

螺旋在工作狀態(tài)下主要產(chǎn)生以下振型(圖6)。

在工作狀態(tài)下,螺旋受到兩支撐軸承約束,由振型位移分布圖可知受約束部位容易產(chǎn)生變形,因此在實際工作狀態(tài)下,需要對螺旋兩端進行固定,保證螺旋變形量小,減少螺旋故障。通過螺旋片振型分析,焊接區(qū)域為易變形區(qū)域,此處存在焊接殘余應力,因此在設備維護過程中,需要定期檢查焊接區(qū)域狀況,提前預測螺旋故障。

4 結(jié)束語

(1)通過有限元仿真軟件對螺旋進行模態(tài)分析,通過螺旋振型變化,能夠提前預判螺旋易出現(xiàn)故障的部位。

(2)通過對螺旋故障部位優(yōu)化為非標螺旋設計提供了理論參考。