S形閥口氣動性能和耦合強度分析及試驗

朱建國,徐向毅,周學鋒

(1.西安航天動力研究所,陜西 西安 710100;2.空軍裝備部駐西安地區軍事代表局,陜西 西安 710065)

0 引言

降溫系統主要由進氣閥、管路等組成,由進氣閥從外界取氣,空氣經管路、過濾設備后分離空氣中的雜質、水分,再通過相關做功裝置進一步降低空氣的溫度,保證系統的冷卻效果。進氣閥的進氣端口采用S形進氣道以提高進氣效率和結構適應性。

國內外對S彎進氣口的研究較多,設計技術也比較成熟,并且有多種形式的S彎進氣口投入了實際應用,但S彎進氣口由于彎道作用使得進氣道的出口形成渦結構[1-2],造成進氣通道對飛行攻角等變化比較敏感。國內外學者進行了大量工作,在進氣口前方安裝導流板以減小旋流對發動機及進氣道的穩定性影響;Lee C C等開展了大偏距、短擴壓的進氣道設計和研究[3];靖建朋等人針對S彎進氣口開展了設計、仿真和試驗研究,獲得了進氣道性能變化規律和無氣流分離的高品質流動[4-6]。上述研究中使用的減小S彎進氣道渦旋的導板、隔道等措施可直接指導本文的結構設計,實現了氣動性能的改善;對S彎進氣道開展亞聲速數值風洞的流場模擬及邊界設置方法具有借鑒作用。因此,對于進氣閥口的S彎流道氣動性能與結構參數、布局、工況、攻角均有較強的相關性,對新研發的進氣口開展飛行條件下的氣動性能和強度性能研究是十分必要的。

本文針對進氣閥口的氣動性能進行數值計算和試驗研究,獲得進氣閥口總壓恢復系數,為下游設備設計提供參數,并通過流固耦合方法分析驗證其結構強度。

1 結構簡介

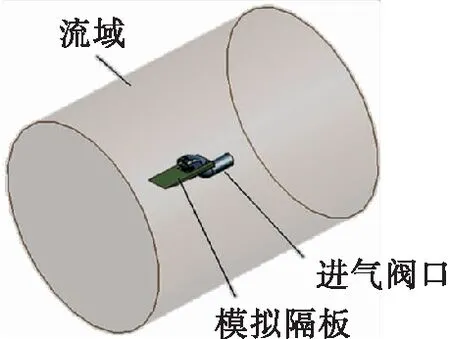

根據降溫系統結構和性能設計要求,開展了進氣閥的研發工作,主要考慮提高亞聲速進氣閥口氣動性能和減小整體結構尺寸,最終設計了一種常開式S形進氣閥口[7-11],結構示意圖如圖1所示。該進氣閥口主要由進氣道、托板螺母、鉚釘等組成。為保證進氣閥口的總壓恢復系數,參考亞聲速進氣道設計技術,其中的進氣道采用入口為圓角矩形、出口為圓形的S形樣條漸變內流道,且入口、出口及流道為等流通面積設計;另外,在圓角矩形入口下方設計了楔形隔道,消除附面層影響,同時也可以避免了高速氣流在遇到壁面凸起強烈上旋,出現“堵塞”入口的現象,保證有效進氣面積。

圖1 S形進氣閥口結構示意圖Fig.1 Schematic of S-shaped valve inlet

2 氣動性能數值模擬

2.1 數值模型與網格劃分

為較真實地模擬進氣閥口安裝在固壁上時氣體流動情況,數值計算時增加模擬隔板模型。采用φ600 mm×600 mm的圓柱體作為外流場計算域,包圍進氣閥口模型,構成數值風洞,如圖2所示。對該模型進行自適應網格劃分,并對入口和近壁面部位進行局部加密,以保證關鍵部位的網格質量和數值精度。根據結構對稱性,為減小計算量選取1/2計算域作為數值計算模型[12-13]。

圖2 計算域幾何模型Fig.2 Geometric model of computational domain

2.2 數值方法

本文研究的進氣閥口氣動特性屬于亞聲速可壓縮定常流動,故選用壓力基耦合求解器、k-ε雙方程湍流模型求解。邊界條件為:整個外流場邊界為壓力遠場條件,即來流0.7Ma、溫度308 K、壓力0.101 325 MPa的指標給定工作狀態來流條件。

可是,誰說“可”與“不可”都沒有用,在詞的演進過程中,整著整著就變化了。先是蘇東坡,后是辛棄疾,把詩的言志的部分搞入了詞的寫作,打破了傳統文人關于“詩莊詞媚”的游戲規則。對此,有些詩詞專家贊同,說是“一洗綺羅香澤之態”,不那樣“娘”了,而有的詩詞專家反對,認為詞的表述就是“娘”的表述,所謂“詩化”是對詞的離經叛道。清人朱彝尊、汪森編了一本《詞綜》,蘇東坡的詞只選了15首,周邦彥卻選了37首,人們耳熟能詳的岳飛的《滿江紅》根本沒能入選,理由是他們的詞太詩了。

來流條件恒定時,進氣閥口的進氣流量主要與其下游負載有關,故本文采用設置出口背壓的方法來模擬不同流量,進而計算不同流量下的總壓恢復系數。本文計算模型中出口背壓設為0.128 000~140 000 MPa范圍內的7個點。

數值收斂問題及處理[14]:對于該亞聲速可壓縮定常流動問題的求解,若采用通常的全域初始化,易出現數值發散現象,難以收斂。故在初始化時采用FMG初始化方法,以獲得更好的初始流場,進而在較大的庫朗數下啟動,在較少的迭代次數內獲得收斂。

2.3 計算結果與分析

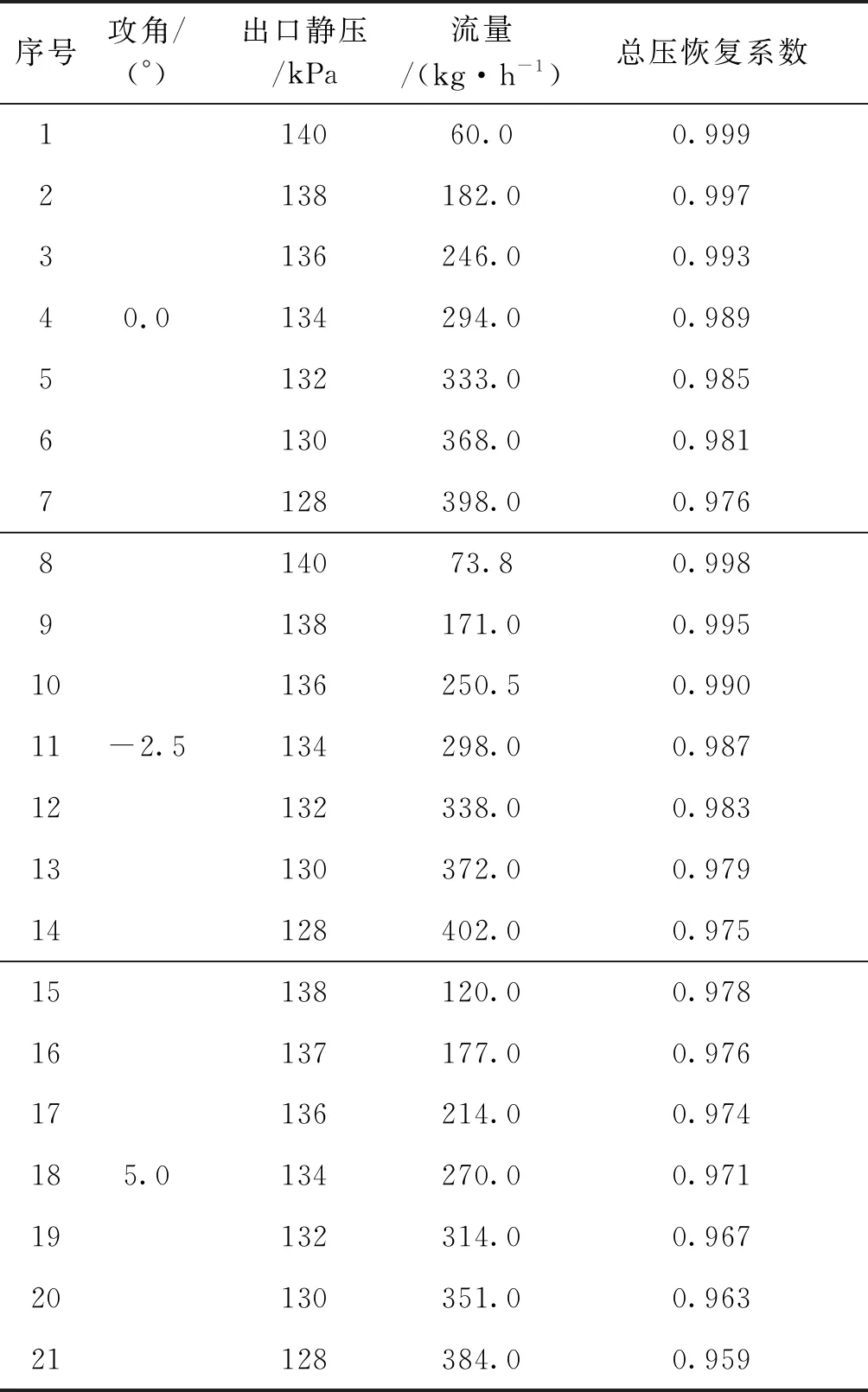

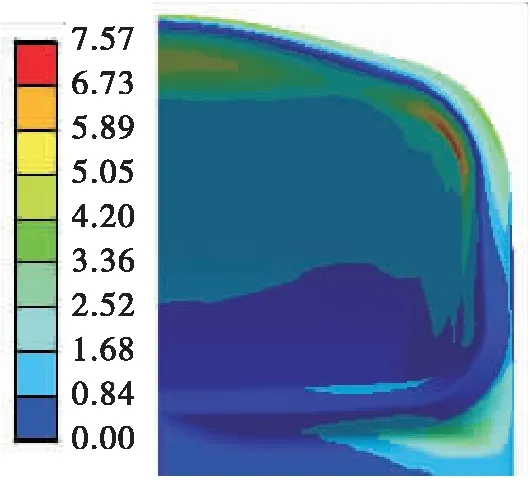

不同攻角(-2.5°、0°、5°)下[15],進氣閥口氣動性能計算結果如表1所示,0°、182 kg/h工況下總壓分布云圖如圖3所示。結果表明:進氣閥口在額定流量時,總壓損失約0.750~1.970 kPa,總壓恢復系數約0.976~0.997,滿足不小于0.95技術要求。

表1 氣動性能數值計算結果Tab.1 Simulation results of aerodynamic performance

3 耦合強度數值模擬

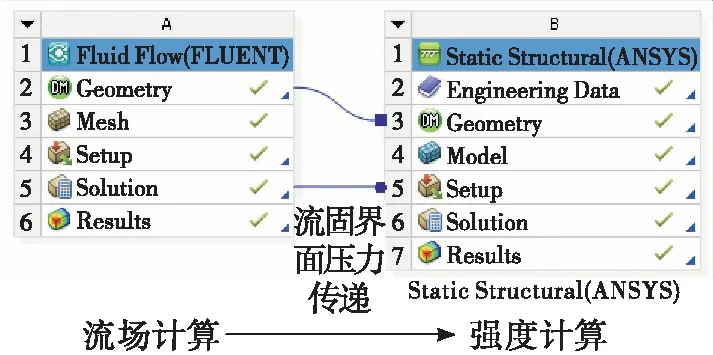

對于進氣閥口隨飛行裝置飛行時的強度問題,若采用常規的直接加載壓力邊界條件方法,很難真實模擬其工作狀態下的介質作用力。近年來,隨著計算科學與數值分析方法的不斷發展,流固耦合受到了世界學術界和工業界的廣泛關注。流固耦合問題是流體力學與固體力學交叉而生成的一門力學分支,同時也是多學科或多物理場研究的一個重要分支,它是研究可變形固體在流場作用下的各種行為以及固體變形對流體影響二者相互作用的一門學科。從數據傳遞角度出發,流固耦合分析可以分為單向流固耦合分析和雙向流固耦合分析。本文所研究進氣閥口設計強度裕度較大且介質壓力較小,故結構變形對流場影響非常小,以致對流體分析影響可以忽略不計,適宜采用單向流固耦合方法。

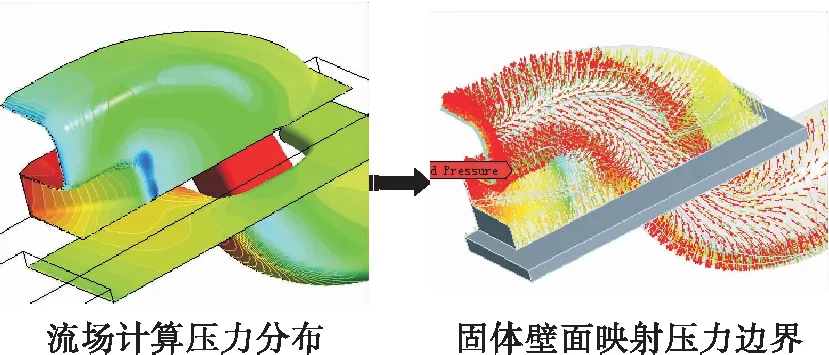

以ANSYS Workbench平臺建立如圖4所示的單向流固耦合強度分析模型,將流體計算獲得的流固界面壓力分布結果作為強度計算邊界條件,采用插值映射方法加載到進氣閥口壁面,如圖5所示。

圖4 單向流固耦合強度分析模型Fig.4 Strength analysis model of one-way fluid-structure interaction

圖5 界面壓力映射Fig.5 Pressure mapping on interface

以表1中序號2、9、16三個近額定流量工況、不同攻角下,氣動性能仿真得出的進氣閥口壁面壓力分布結果作為強度計算邊界條件,插值映射加載到進氣閥口壁面,則進氣閥口強度計算結果為:0°攻角最大應力為7.57 MPa(見圖6)、-2.5°攻角最大應力為7.67 MPa、5.0°攻角最大應力為7.61 MPa,而鑄件力學性能測試抗拉強度大于等于305 MPa,故具有較大的設計強度安全裕度,并經下文風洞試驗考核結構完好無損。考慮到異形薄壁鑄件的工藝性和后續機械加工的整體剛度,故進氣閥口壁厚不再進一步減薄。從應力分布云圖和變形可知,由于進入進氣閥口的流量相對較小,而外壁面附近流速較高,局部接近聲速,內壁面靜壓較外壁面要高,故進氣閥口上壁面表現為向外變形,與實際情況相符。

圖6 0°攻角、182 kg/h流量工況計算結構應力 分布云圖(MPa)Fig.6 Structural stress distribution (MPa) at 0° attack angle and 182 kg/h flow rate

4 試驗研究

為了獲得進氣閥口實際工作狀態下的性能,本文通過風洞試驗[16-18]考核進氣閥口的氣動性能。試驗條件為來流0.7Ma,攻角分別為-2.5°、0°、5°,基于自由流條件的單位長度雷諾數范圍為14.19×106~14.27×106m-1。

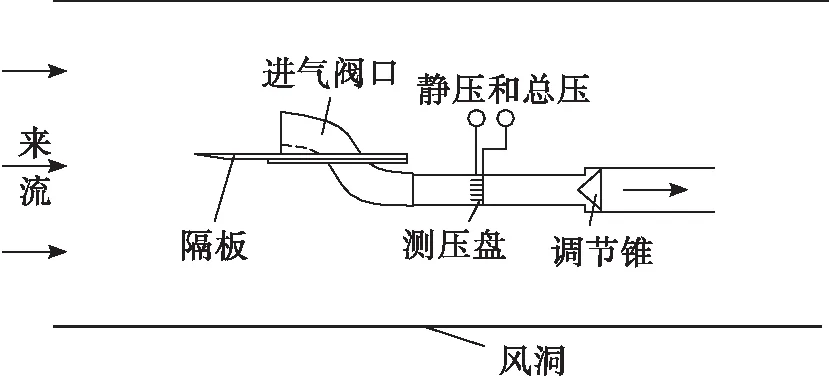

4.1 試驗原理、設備及模型

風洞試驗裝置原理如圖7所示,主要包括:風洞、測壓系統、進錐系統、測壓盤、轉接段、進氣閥口、隔板等設備儀器。試驗中通過調節調節錐開度來調節引入進氣閥口的流量,出口處氣流參數采用測壓耙測量(包括4個靜壓測點、9個總壓測點),具體風洞試驗裝置如圖8所示。

圖7 試驗原理圖及參數測點Fig.7 Test schematic diagram and measure points

試驗采用一座半回流暫沖式亞、跨、超聲速風洞,其試驗段橫截面尺寸為0.6 m×0.6 m,試驗段長度為1.575 m。試驗來流范圍為0.4~4.45Ma,攻角范圍為-15°~15°,加預偏拐接頭后攻角范圍可實現0°~30°。亞、跨聲速試驗時,用聲速噴管通過改變前室總壓的方法可得到不同馬赫數(0.4~1.2Ma),此時試驗段上、下壁為直孔壁板,其開閉比為24.2%。風洞兩側壁各有2個觀察窗,可用于試驗觀察或紋影儀拍攝流場。風洞具有自動控制和測試系統,并配有專用的數據檢測處理系統。可把一次儀表(天平及各種壓力、溫度和角度傳感器等)所感應的物理量轉變成電信號,通過快速巡回檢測裝置直接輸入計算機,對試驗數據進行聯機處理。

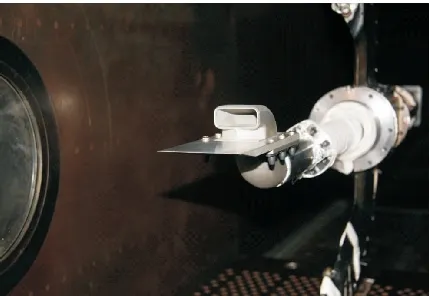

圖8 氣動性能試驗裝置照片Fig.8 Device of aerodynamic performance test

風洞試驗采用進氣閥口實驗產品,為實現其出口與風洞進氣道進錐系統連接,專門設計了測壓盤、變截面管道等工裝(見圖8)。在溫度308 K的0.7Ma來流條件下進行風洞試驗,獲取引氣流量100~300 kg/h范圍內,3種攻角狀態(0°、-2.5°、5°)下的進氣閥口出口壓力測點數據。

4.2 試驗數據處理方法

對獲得的3個攻角狀態下、9個錐位下的測點數據處理。由于風洞條件下和飛行條件下流量的存在一定的差異,本文通過推導獲得兩者的換算系數。

在風洞條件下,已知條件為來流總壓p0和總溫T0,則入口捕獲流量

(1)

式中:k為氣體比熱比;R為氣體常數,J/(mol·K);T0為來流總溫,K;p0為來流總壓, MPa;M為來流馬赫數,Ma;A0為入口捕獲面積,m2。

在飛行條件下,已知條件為來流靜壓為大氣壓pa、來流靜溫為大氣溫度Ta,則入口捕獲流量

(2)

式中:Ta為來流靜溫,K;pa為來流靜壓, MPa。

因此,風洞條件和飛行條件下,流量存在一個比值

(3)

如:M=0.7Ma時,風洞來流總壓約為0.115 MPa,總溫為大氣溫度300 K,實際飛行時,來流靜壓為大氣壓0.101 325 MPa,靜溫為大氣溫度308 K,則比值

(4)

故對試驗數據中給出的是風洞條件下出口的氣體流量進行換算。

4.3 試驗結果和討論

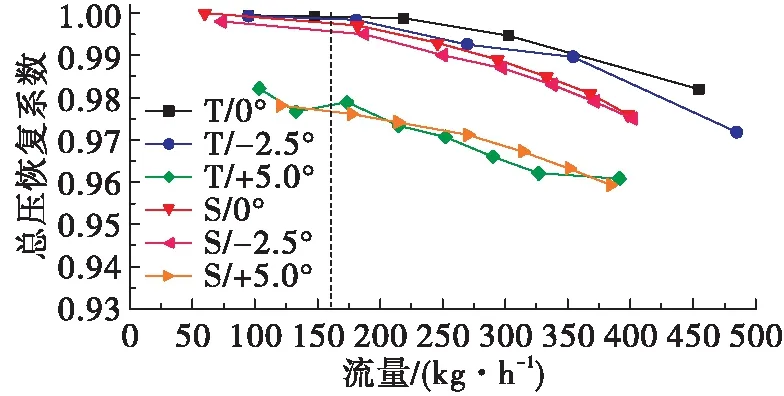

按前述試驗方法和數據處理方法獲得飛行條件下不同攻角、流量下的氣動性能,如圖9所示。

圖9 試驗數據、計算結果對比圖(T—試驗、S—計算)Fig.9 Comparison of test data and simulation results (T-test,S-simulation)

從圖9中可以看出:出口流量在100~300 kg/h內變化時,總壓恢復系數始終大于0.95;額定流量160 kg/h時的總壓恢復系數為0.978~0.999,表明進氣閥口的氣動性能滿足要求,且具有一定的設計裕度。同時,數值計算與試驗結果對比可知,兩者吻合度較好,偏差在1.2%以內,說明建立的數值仿真模型可以較真實地反映進氣閥口工作狀態下的氣動性能。由于0°、-2.5°攻角下進氣閥口出口存在一定的旋流(氣動性能數值流場下觀察),而試驗時由于支撐結構、轉角機構等安裝原因[19-20],測壓點后移,導致流動略恢復平穩,故導致該2種工況下的試驗總壓恢復系數在大流量下偏高。

另外,該進氣閥口經不同攻角、流量下的風洞試驗考核,試后結構完好無損。

5 結論

本文以數值模擬和試驗研究的方法對進氣閥口氣動性能和耦合強度分析,主要得到以下結論:

1)S形進氣閥口在來流0.7Ma、流量100~300 kg/h條件下,3種攻角(-2.5°、0°、5°)狀態的總壓恢復系數均大于0.95;在額定流量(160 kg/h)時的總壓恢復系數約為0.978~0.999,表明進氣閥口的氣動性能良好。

2)S形進氣閥口氣動性能數值模擬與試驗結果對比表明:本文采用的壓力遠場邊界、背壓法模擬流量、全場初始化的數值計算方法合理可行,吻合度較好,該數值方法可以應用于其他類似進氣道的氣動性能分析。

3)應用流固界面壓力插值映射的單向流固耦合方法獲得了S形進氣閥口的實際載荷強度,結果表明:進氣閥口在不同攻角、流量下強度安全裕度滿足要求,并經風洞試驗考核結構完好無損。