降低煉鋼系統溫降的工業實踐及其舉措淺談

王啟均,王昇樂,黃 海,李 斌,張旺勝

(萍鄉萍鋼安源煉鋼有限公司安源煉鋼廠,江西 萍鄉 337000)

煉鋼系統溫降是煉鋼經濟技術的重要技術指標,高熱系統不僅對爐襯的侵蝕度和后道工序澆鑄產生較大的影響,而過度低熱系統不僅對生產組織產生不利影響,而且對氬站吹氣均勻成分和溫度產生不利影響,而導致對產品質量產生不利因素。因此,煉鋼系統溫降的控制其實質是降低出鋼溫度且滿足后道工序溫度控制要求,有必要對煉鋼系統溫降進行必要的分析和研究,以此降低鐵耗控制。

由以上工藝流程可以得出,煉鋼系統溫降的控制既涉及到煉鋼物質流的控制,同時與能量流相關聯,即系統溫降的控制存在一個最優的函數關系式(1):

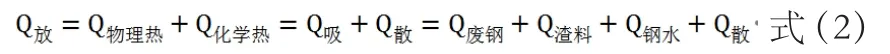

式(1)中f(X1,X2,…)物質流方程中,當輸入項在客觀條件一定的情況下,如鐵水質量、廢鋼質量、輔料單耗等一定的情況,物質流方程將取決于能量流方程,如熱量不足將影響鐵質流損以及轉爐終點控制水平,從而影響鋼鐵料消耗、合金消耗水平以及爐型的波動,因此在煉鋼系統溫降控制中應遵循能量流控制為原則,則在靜態能量平衡方程中(如下式(2)),與出鋼溫度直接相關,與生產節奏、爐型控制等直接相關,因此在無廢鋼加熱裝置的條件下,系統溫降控制中以熱量控制為中心,降低出鋼溫度、提高轉爐生產節奏、穩定的爐型控制是其控制的重要環節。

1 以熱平衡為中心,動態調節廢鋼裝入制度

萍安鋼安源煉鋼廠采取一罐到底工藝,且采取鐵水線加廢鋼工藝,鐵水裝入量及其成分、溫度波動較大,就必須采取動態調節廢鋼裝入量來適應熱量的需求。實際操作中因鐵水線空罐加廢鋼量不均衡性以及加罐率的影響,導致入爐鐵水溫度的極大波動,最直接有效的方式在于注重入爐鐵水測溫工作,測溫率達到70%以上,同時建立鐵水信息溝通渠道,確保爐長及值班長圍繞倒爐溫度1610-1650℃進行開展工作,依據鐵水Si、S以及煉鐵出鐵溫度(入爐測定溫度)、當班爐型控制和鐵水線廢鋼加入量進行入爐廢鋼量的調整。

而在碳飽和鐵水中,對熱量影響最大因素在于鐵水Si及入爐鐵水溫度,靜態模型中確定了1噸廢鋼的理論降溫效果為26℃,0.1%Si升溫效果為16℃,入爐鐵水溫度10℃影響終點溫度10℃,而噸鐵對溫度的影響采取當期鐵耗對應廢鋼單耗來計算對溫度的影響,有助于熱量的適當富余,并采取上下爐對比參考的方式解決爐型及其他散熱對靜態模型中計算廢鋼裝入量的影響。

2 小熱平衡的控制,優化造渣制度

基于靜態模型中大熱平衡控制受客觀影響較大,在操作過程中滿足基本渣系堿度及護爐的要求下,優化了造渣制度,渣系堿度確保2.6~3.0,MgO含量6~8%。石灰單耗不允許低于30kg/t來調節熱量,確保爐型穩定,當熱量低時,采取改質劑替代輕燒白云石工藝減少渣料總投入對溫度的影響;當熱量高時,采取含鐵氧化物(燜罐C級料)平衡熱量,控制上噸鋼不超過3kg/t,否則調整大熱平衡中廢鋼裝槽量來調整熱量控制,最大限度的降低出鋼溫度。

3 穩定爐型,保證爐型參數的合理化

穩定爐型即確定合理的爐容比,減少溢渣、噴濺現象,減少爐況危機對生產的影響以及熱量的充分利用,在基本裝入制度52±2噸鐵水+13-14噸廢鋼的基礎上爐型參數設定為:6.3±0.1m、跺位可見、爐底梯度300mm,在確保渣系堿度及滿足熱量控制上實行動態護爐措施,以防止堿度過低引發爐型波動過大或失控,微調方式主要在于輕燒白云石及改質劑的使用上及濺渣模式進行規范,濺渣調渣可采取雙項尋找:改質劑200kg同時配加200kg輕燒白云石,不適宜過量調渣,防止渣系結坨、濺渣不起所導致的濺渣效果差。

4 降低出鋼溫度,最大限度降低鐵耗

4.1 鐵合金烘烤使用

鐵合金烘烤效果對于出鋼溫降影響較大,一般均采取在線烘烤,但由于空間限制,安源煉鋼采取異地烘烤再拖運配加的方式,且原砌筑耐材式合金烘烤爐合金烘烤溫度在100~200℃,導致配加合金對鋼水的溫降較大,經過改造,采取較為流行的烘烤節能裝置,合金烘烤能達到400℃及其以上,并采取單爐對單倉,規范拖合金時間節點在下槍冶煉時間6分鐘~7分鐘,促進合金烘烤的有效時間,提升合金烘烤溫度,降低合金對出鋼溫度的影響。

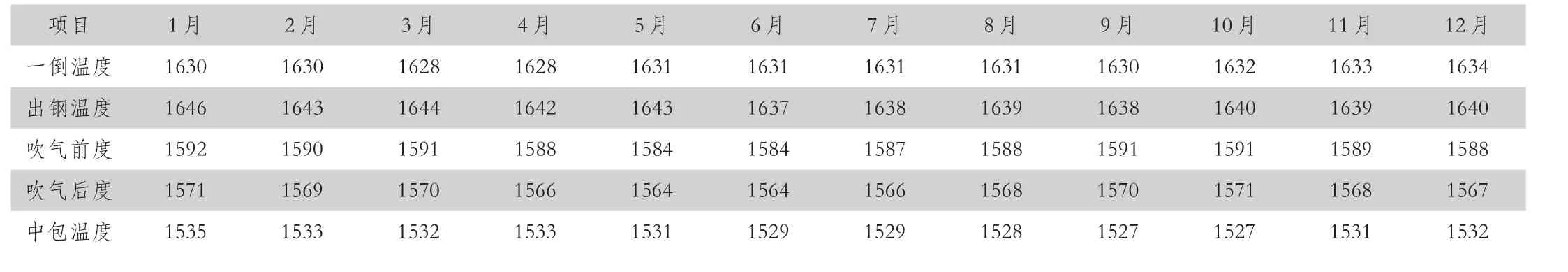

表1 安源煉鋼廠全年出鋼溫度結果

4.2 鋼包使用管理及其烘烤工藝

紅包出鋼是減少系統溫降的重要舉措,鋼包上線溫度以及正常周轉溫度一直偏低:600~700℃(出鋼前測定),加快鋼包周轉上采取三爐對三機九個鋼包周轉,烘烤器全面優化革新,因鋼包采取完全澆注料澆注無保溫層,鋼包上線溫度不理想,通過考察,采取插齒式鋼包全自動加蓋裝置,全面提升保溫性能,投入運行后,鋼包上線溫度達到1000℃以上,出鋼溫度下降較為明顯,下降值達到10℃。

4.3 保溫措施全面提升

鋼水出站加覆蓋劑和炭化稻殼、大包執行保護澆鑄、中包液面投擲覆蓋劑或炭化稻殼、中包保護澆鑄及中包完全密封,全流程實現高位黑面操作,鋼水出站至連鑄中包中期溫降控制在35℃以下,全流程溫降控制在100℃左右。

5 優化生產節奏,減少溫度損失

5.1 提升爐鋼生產節奏

5.1.1 優化出鋼口參數

60噸轉爐原出鋼口內套管為¢140,使用前期出鋼時間在4′30″,嚴重阻礙了生產節奏,且出鋼溫降大,需要提高出鋼溫度10-20℃,經過不斷的優化,在保證使用壽命的前提下,對出鋼口內套管進行改進,外徑由¢280提升至¢300,內徑由¢140提升至¢170,使用前期出鋼時間縮減至3′內,無需提高出鋼溫度來滿足出鋼溫降大的損失。

5.1.2 優化轉爐供氧技術,縮短供氧時間

采取大喉口低壓供氧技術,增大氧槍噴頭喉口直徑,氧槍喉口由原31.5mm逐漸優化至33mm,并對槍身進行了優化,將¢194mm優化為¢219mm,配置大喉口噴頭34.3mm,來提升供氧強度,縮短供氧時間30″以上。

5.1.3 優化爐口直徑和爐口管理,減少廢鋼卡槽現象

爐口水箱尺寸由原2.1米擴展至2.3米,減少低鐵耗下廢鋼裝入量大易引發廢鋼卡堵爐口,不僅影響生產節奏,同時影響鐵耗控制,管理上確保爐口寬展,利用爐口挖機和富氧燒爐口技術控制爐口結渣程度。

5.2 優化連鑄工藝,提升拉速,實行三爐對二機,縮短澆鑄周期,減少溫降損失

鋼水澆鑄周期對溫度影響較大,減少澆鑄周期有利于最大限度的降低出鋼溫度,安源煉鋼廠三臺六流六機連鑄機拉速一般在2.0~2.2m/min,澆鑄周期為22~24min,周期較長,降溫速率在1.5℃/min,優化連鑄機拉速至3~3.5m/min,澆鑄周期可降低至12分鐘,可降低出鋼溫度18℃,可實現降低鐵耗約10kg/t,實際運行中已實現拉速2.8~2.9m/min,采取爐后配加爐鋼或鋼包中加入廢坯進行降溫模式,吹氣后溫度可降低至1545℃,相比較而言,出鋼溫度降低15℃,為降低鐵耗控制奠定了堅實的基礎。

6 強化生產組織,控制鋼包周轉以及縮短運行時間

(1)強化生產協調管理,縮短鋼水鎮時,鋼水鎮時是指在正常情況下,鋼水到回轉臺時間與上一爐鋼停澆時間,確保鎮靜時間在0~6分鐘內,若有其他事故類原因影響,僅允許3爐次鎮時超標。

(2)加強鋼包周轉管理,正常情況下三爐三機只允許≤9個鋼包進行周轉,兩爐兩機只允許使用≤6個鋼包進行周轉。

7 實施結果

由表1可知:出鋼溫度逐漸降低,全年平均出鋼溫度為1640.8℃

8 結束語及展望

安源煉鋼廠通過以熱量控制為中心,動態控制入爐廢鋼量,建立爐型基準機制,爐型可控,并采取降低出鋼溫度及減少系統溫降損失,提升后道工序保溫及其加熱效果,積極開展生產組織優化,提升生產節奏控制水平,各項技術小指標得到改善,下一步降低系統溫降的關鍵點在于:全面使用¢219型氧槍供氧技術、鋼包全程加蓋技術、連鑄機高拉速適應三爐對二機運行技術。