火力發電廠EH油管焊接詳論(奧氏體不銹鋼0cr17Ni14Mo)316L

程 平

(華能國際電力股份有限公司德州電廠,山東 德州 253000)

不銹鋼是廣泛應用于電廠高溫、耐腐蝕及汽輪機油系統(EH油管)奧氏體不銹鋼焊接時焊材選用與馬氏體和鐵素體相比要有較好的焊接性,但是焊接時仍需要注意很多問題,奧氏體不銹鋼焊接接頭在腐蝕環境中使用較長時間后焊縫焊趾及熱影響區會在敏化區(焊接時加熱到600~1000°的區域)出現不同程度的晶間腐蝕,應力腐蝕斷裂,奧氏體不銹鋼在一些特定的腐蝕、震動、高溫、高壓介質中使用一段時間后會出現開裂現象,這是由于焊后存在較大的殘余應力及焊縫區域碳擴散、腐蝕介質共同作用的結果,焊縫結晶裂紋奧氏體焊縫在冷卻過程中很容易形成方向性強的柱狀晶組織使SP等雜質在焊縫中心偏聚,形成低熔點共晶,弱化了該處的抗裂紋能力,加上奧氏體不銹鋼收縮量很大焊接過程中易產生較大的焊接應力促使焊縫容易出現結晶裂紋,奧氏體不銹鋼用焊材的選擇原則時在無裂紋的前提下保證焊縫金屬的耐腐性能及力學性能與母材基本相同,或高于母材,在不影響耐腐性能的前提下希望含鐵素體,這樣既能保證良好的抗裂性能又有良好的耐腐性能,對于長期高溫運行的奧氏體鋼焊件中要限制焊縫金屬內的鐵素體含量不超過5%以防在使用過程中鐵素體發生脆性轉變[1]。如316L型奧氏體不銹鋼是允許少量鐵素體存在的,否則會降低其耐腐性能,奧氏體不銹鋼具有良好的焊接性,要特別注意選用相匹配的焊接材料和適宜的焊接工藝方法,如果選用不當,有可能引起晶間腐蝕,應力腐蝕或焊接熱裂紋等。

1 鎳基焊材

(1)鎳是一種用途廣泛的重要有色金屬,具有熔點高,耐腐性好,力學性能優良等特性,采用鎳基焊材能夠在焊縫金屬液態中增加鎳的含量,鎳的含量增加可以提高長期高溫、抗氧化性、組織穩定性和耐熱性,對高頻震動的焊口起到了良好的抗裂性能。更使用于低溫、超低溫、耐腐蝕等重要管道[2]。

(2)奧氏體不銹鋼晶間腐蝕是在450°~850°之間,而這個時間停留時間過長就會導致裂紋產生,熔池溫度一高能產生碳的擴散遷移這樣一來焊口經過長時間的高溫、高壓、震動就能造成接頭熔合區發生脆性斷裂,在焊接過程中溫度控制也是防止碳擴散的原因之一。如果焊接電流大,運條比大也容易發生裂紋,所以對根部焊道等拘束度較大的部位焊接就必須用低電流,低焊速[3]。

2 材料

0cr17Ni14Mo奧氏體不銹鋼

規格:直徑20X2mm、51X3.5mm。

3 焊接過程論述

焊接設備:奧太焊機——400(如圖1所示)。

圖1 焊接過程

焊絲:鎳基焊絲 SG6390TiG 直徑1.6或2.0 焊條:UTP不銹鋼焊條直徑2.4mm.

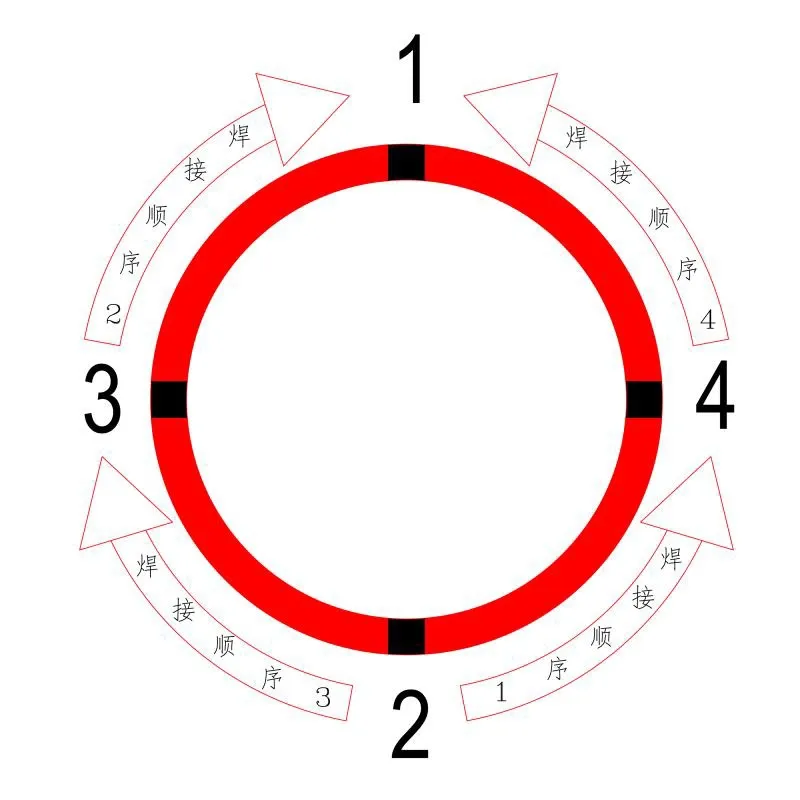

圖2 氬弧焊打完底后所呈現的收弧處

在焊接時點口可以分四個點、點1、點2、點3、點4,首先點1點,焊點長度不大于5mm,對應點2點,其次3點、4點,打底可分4次完成,點完焊口打底時先從2點至4點焊接,焊接時注意起弧、收弧、接頭質量,完成后待焊口溫度不燙手為宜,再從3點至1點焊接,方法、溫度控制同2點至3點焊接,再其次4點至1點焊接,焊完后自然冷卻到室溫,在打底過程中應注意起弧后應將點口收弧處完全溶透在進行加絲,加絲時應準確無誤,氬弧焊槍嘴與焊件應成八十度至八十五度之間,如小于八十度容易使熔池變形,收弧時更容易產生熱裂紋,氬弧焊打完底后可用電磨頭將氬弧焊收弧處打磨)等冷卻到40~50°后使用N焊條恰弧進行蓋面,蓋面時注意:①必須等氬弧焊打完底的焊口冷卻到室溫后;②恰弧蓋面時應控制熔池溫度一弧將一弧壓好,控制好一弧與一弧的間距,每一弧的頻率,避免同一部位多次重復加熱,或停留時間過長,并掌握好焊條角度,焊縫寬度6~8mm為宜,增加焊縫強度,焊接完畢后可用壓縮空氣吹的辦法強制冷卻,如圖2所示。

4 結語

焊接接頭采用對接接頭,嚴禁插接接頭,V型坡口,間距2mm。如用割管機進行直徑51X3.5的管子割除割完后應將坡口重新修整,采用氬弧焊打底,焊接電流50A~60A。每個焊口要求全部沖氬保護(電焊蓋面也應沖壓保護)。打底完畢后可用壓縮空氣強制冷卻,冷卻40~50°后采用NCF焊條進行恰弧蓋面焊接電流60A~65A。焊縫完成后焊工自檢,不允許有咬邊缺陷。注:此焊接方法適用于EH油管與震動設備連接處焊接點,事實證明機組經過六年的運行沒有發生過一次滲油、裂紋等事故,而利用普通不銹鋼焊絲經過一段時間運行。