鍍錫板表面點狀缺陷的分析與改進

肖同達,孔勇江,謝 輝,馬 赟

(1.寶鋼股份武鋼有限煉鋼廠,湖北 武漢 430080;2.武鋼新日鐵(武漢)鍍錫板有限公司,湖北 武漢 430080)

鍍錫板也叫“馬口鐵”,主要用于食品罐及飲料罐等包裝行業,鋼基板表面缺陷及內部細小的夾雜在成罐過程及罐裝食品保存過程中,會形成沖壓開裂和腐蝕孔洞,從而導致漏液[1]。實際生產過程中鍍錫板常會出現一種點狀缺陷,嚴重影響了鍍錫板的表面質量及使用性能,造成批量改判。通過JSM-6610 型掃描電鏡和能譜儀對缺陷部位進行分析,發現缺陷部位存在O、Al、Si、Na、F、Ba 等元素,因為含Na、F 等結晶器保護渣指向性元素,判斷該缺陷是鋼基板遺傳而來的,因此對鋼質夾雜引起的點狀缺陷機理進行了綜合性分析和改進。

1 缺陷形貌及試驗方法

1.1 點狀缺陷宏觀形貌

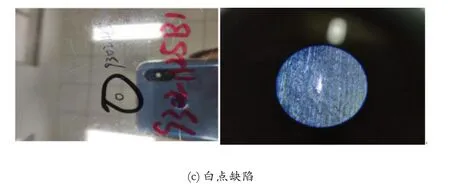

該類型缺陷在鍍錫板及原板上表現為針尖大小的黑點,部分缺陷表現為沿軋制方向兩個間隔的黑點,如圖1(a)所示;部分缺陷表現為沿軋制方向一個橢圓形白斑,白斑的頂部或中間位置有一個黑點,如圖1(b)所示;還有一種點狀缺陷形貌表現為小白點,在日光下不易觀察到,但在表面檢測頻閃儀下觀察比較清晰,主要發生在高錫板表面,如圖1(c)所示。

圖1 鍍錫板表面點狀缺陷宏觀形貌

點狀缺陷在帶鋼上、下表面,寬度方向上隨機分布,無明顯規律,部分缺陷在帶鋼長度方向上1/3 范圍內集中出現(帶鋼全長約8000m),后續逐漸消失;部分缺陷則集中在帶鋼中部2000m~3000m 范圍內,頭尾表現正常;部分缺陷則在帶鋼長度方向上隨機分布。

1.2 試驗方法及結果分析

通過JSM-6610型掃描電鏡和能譜儀對不同類型的點狀缺陷進行微觀分析,用體式顯微鏡放大60~200倍視場下觀察缺陷形貌。

(1)對圖1(a)所示的缺陷樣板進行微觀分析如圖2 所示,兩個點狀缺陷之間相互連接,單個缺陷點長度約200um,寬度約150um,缺陷處輪廓清晰,邊界沒有規則,呈鋸齒狀,有包覆性特征。缺陷點含O、Al、Ca、Na、Ba 等元素,證實該類型缺陷由鋼基體遺傳來的。

圖2 缺陷樣板的微觀形貌圖

(2)對如圖1(b)所示的缺陷樣板進行微觀分析如圖3 所示,缺陷長度約300um,寬度約100um,邊界輪廓情況與圖2 相同。缺陷點處含O、Al、F、Ca、Ba、Na 等元素,證實缺陷由鋼基體遺傳來的。

圖3 缺陷樣板的微觀形貌圖

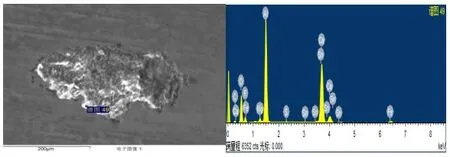

(3)對圖1(c)所示的缺陷樣板進行微觀分析如圖4 所示,缺陷長度200um~500um,寬度約100un,邊界輪廓情況與圖2 相同。缺陷點處含O、Al、Ca 等元素,證實缺陷由鋼基體遺傳來的。

圖4 缺陷樣板的微觀形貌圖

1.3 其他類型點狀缺陷

鍍錫板生產過程中,帶鋼表面會出現其它類型的點狀缺陷。如導電輥表面狀態異常[3],導致錫層破壞的一種“燒點”缺陷,而異物附著類缺陷缺陷在帶鋼表面發生位置、大小和數量不固定,因異物種類不同而表現出不同形貌;鍍錫后出現在帶鋼表面的點狀污跡(小白點),與帶鋼表面乳化液的快速揮發相關[2]。此類缺陷宏觀形貌與鋼質夾雜缺陷相似,在掃描電鏡下的輪廓對比容易辨識區分。

2 鋼質夾雜缺陷產生的機理分析及改進措施

2.1 點狀缺陷產生的機理

缺陷部位含Na、F 等結晶器保護渣指向性元素,結合缺陷的形貌特征及分布規律,證實該類型點狀缺陷是由于煉鋼工序連鑄環節結晶器內鋼液卷渣引起。連鑄中包內的鋼水通過浸入式水口流入結晶器,保護渣覆蓋在鋼液表面,從側孔流出的鋼流碰到初始凝固坯殼后形成上升流和下降流[3],理想情況下的穩定流場能夠保持結晶器液面的相對穩定。在水口堵塞、拉速變動、氬氣流量變化、中包噸位波動等連鑄異常時,會引起結晶器內流場的變化。結晶器內鋼液上升流過強時,形成的折返流沖擊彎月面,增加了鋼渣界面流速,結晶器液態渣卷入鋼液被初始坯殼捕獲后形成皮下夾雜缺陷;結晶器內氬氣流量過大時,水口側孔鋼水流速會增加,一部分氬氣泡隨鋼流做循環流動,一部分較大的氬氣泡在浮力作用下上升到鋼渣界面,氬氣泡的破裂對鋼渣界面造成沖擊,形成卷渣;鋼流從水口側孔快速流出時,側孔上方會形成很強的負壓,在大氣壓力的作用下,液態渣沿著水口外壁進入負壓區,同樣會引起皮下夾渣缺陷。

2.2 保護渣類點狀缺陷的改進措施

2.2.1 控制結晶器折返流對鋼液面的沖擊

(1)浸入式水口插入深度優化。穩定狀態下結晶器內上升流流速過高,會引起鋼渣界面處流速的增加,鋼水卷渣的風險增大。結晶器表面鋼液流速與浸入式水口的插入深度成反比,增加水口插入深度可有效降低結晶器內鋼液卷渣風險,同時降低浸入式水口側孔上部負壓吸渣風險。

(2)確保連鑄過程穩態澆鑄。保持拉速及氬氣的恒定操作,確保結晶器流場穩定,當水口堵塞導致結晶器液面波動大時,對應長度鑄坯作降級處置。

2.2.2 減少氬氣泡對鋼渣界面的沖擊

氬氣流量的設定值非常重要,氬氣流量過小起不到密封的作用,鋼液二次氧化導致水口堵塞加劇;氬氣流量過大時上浮氣泡會對鋼渣界面造成沖擊卷渣,同時增大的鋼液上升流速也會增加鋼水卷渣風險。結合煉鋼廠連鑄環節生產實際,將三部分氬氣總流量由23L/min 降低到16L/min。

2.2.3 連鑄結晶器保護渣優化

相同條件下,結晶器保護渣抗剪切(折返流)能力越強,鋼液卷渣的風險越低。適當提高保護渣的粘度、堿度、熔點等理化指標,提高連鑄結晶器保護渣液渣表面張力,降低非穩態澆鑄下保護渣被卷入鋼液的風險。優化前后保護渣成份見表1,保護渣粘度由0.285pa.s 增加到0.351pa.s,熔點由1100℃提升到1152℃。

表1 結晶器保護渣成份優化

2.2.4 提高結晶器液面控制精度

結晶器液面控制系統由檢測系統、電器系統和執行系統組成。其中,執行系統是液壓缸通過機械機構對塞棒進行升、降調節,達到控流目的。塞棒機械機構長期在高溫、粉塵環境中動作,滑動面易磨損導致結晶器液面控制精度下降。開展電器及檢測系統有效維護,機械機構修復標準優化更新,結晶器液面波動±1mm 的比例提高了15%。

3 改進效果

改進后,鍍錫板冷軋帶鋼表面渣類點狀缺陷得到有效控制,鍍錫板表面質量得到大幅度改善,產品改判率由0.75%降至0.05%,經濟效益顯著。

4 結論

(1)對鍍錫板冷軋帶鋼表面黑色點狀缺陷分析表明,該缺陷主要是由于連鑄結晶器流場控制不當造成。

(2)黑色點狀缺陷是由于連鑄結晶器內鋼水流場不穩定及保護渣適用性不良,結晶器保護渣卷入鋼液,形成皮下夾渣鑄坯缺陷經軋制形成。

(3)通過對連鑄結晶器環節設備、原料及工藝的控制,如提高塞棒控制精度、優化保護渣理化性能、選擇合適的水口插入深度及合理控制氬氣流量等措施,鍍錫板冷軋帶鋼表面點狀夾雜缺陷發生率明顯降低。