汽輪機振動高的運行優化及處理

楚永利,張麥真

(河南龍宇煤化工有限公司,河南 永城 476600)

河南龍宇煤化工有限公司(以下簡稱龍宇煤化工)二期凈化工段設置4臺離心式壓縮機,其中2臺為CO壓縮機,1臺為氨制冷壓縮機,1臺為CO2壓縮機,4臺壓縮機的原動機均由背壓式汽輪機驅動,為40萬t/a煤制乙酸及20萬t/a乙二醇項目配套使用。

1 工藝流程

來自前系統161 000Nm3/h的煤氣在低溫甲醇洗單元進行低溫凈化,產出127 000Nm3/h的合成氣,合成氣進入深冷分離單元進行低溫分離,提純出54 000Nm3/h一氧化碳氣體,氣體經低壓一氧化碳壓縮機加壓至0.85MPa后,分兩股外送,一股送至乙二醇單元,一股送至高壓一氧化碳壓縮機經加壓至3.8MPa后送至乙酸單元。

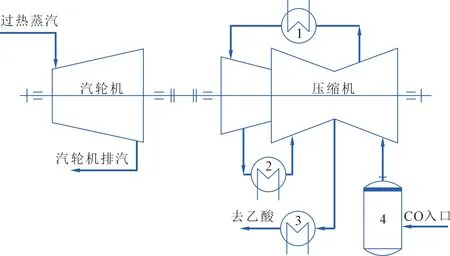

高壓一氧化碳壓縮機組的結構如下:該機組汽輪機設計三級葉輪,設計功率2 411kW,設計過熱蒸汽量25t,蒸汽壓力8.8MPa,蒸汽溫度540℃,汽輪機排汽壓力0.8MPa,額定轉速11 822r/min。汽輪機支撐軸承采用可傾瓦軸承,止推軸承采用米歇爾軸承。支撐軸承、止推軸承溫度95℃報警,110℃停機。軸振動85μm報警,120μm停機。壓縮機采用6級葉輪分三段壓縮,各段之間設置有段間冷卻器。設計工藝氣量26 500Nm3/h,最終出口壓力為3.8MPa。壓縮機組流程見圖1。

圖1 CO壓縮機組流程注:1.一段冷卻器;2.二段冷卻器;3.三段冷卻器;4.入口分離器

2 汽輪機出現振動后的現象及危害

2.1 出現振動波動的現象

2017年9月12日,在汽輪機運行過程中,前、后軸承振動測量點出現無規則波動。第一次波動情況如下:汽輪機前軸承1號振動測量點由5μm上漲至11μm,2號振動測量點由8μm上漲至9μm,后軸承箱3號振動測量點由7μm上漲至14μm,4號振動測量點由6μm上漲至10μm,振動從上漲到下降的時間為13min。汽輪機振動從開始波動至2018年3月20日停機,汽輪機振動共波動27次,振動波動最高數值分別如下:1號為39μm,2號為52μm,3號為84μm,4號為68μm。期間,振動波動上漲至下降時間逐漸延長,最長時間1.2h。同時,隨著汽輪機振動上漲,支撐軸承溫度最高由54℃上漲至79℃,止推軸承測溫點最高由61℃上漲至87℃,汽輪機位移最高波動±0.16mm。

2.2 出現振動后的危害

(1)當汽輪機振動出現波動時,轉子的振幅逐漸增加,導致支撐軸承和止推軸承運行中形成的油膜不穩定,造成軸承瓦塊因局部受力而磨損。

(2)汽輪機軸承箱軸端密封采用梳齒密封,材質為較軟的鋁合金,當汽輪機出現振動波動時,轉子與軸端梳齒密封接觸過量,造成汽輪機前后軸端梳齒密封磨損,潤滑油外漏。

(3)因汽輪機出現振動,致測量儀表松動,造成儀表測量顯示波動、測量失真。

(4)破壞汽輪機與壓縮機對中,導致聯軸器固定螺栓松動,造成機組振動加劇。

3 汽輪機振動原因分析

(1)該機組在4臺汽輪機尾端,過熱蒸汽壓力偏低,且過熱蒸汽管網壓力控制不穩定,設計過熱蒸汽壓力8.8MPa,實際過熱蒸汽壓力在8.4~8.8MPa之間波動,當過熱蒸汽壓力出現快速上漲或下降時,汽輪機負荷快速變化,造成轉子振動波動、軸承溫度上漲。

(2)潤滑油中機械雜質高,該汽輪機自2015年4月開始試車至2017年9月,在運行期間雖有停機檢修,但未對潤滑油箱進行清理,潤滑油中機械雜質偏高,機械雜質進入汽輪機支撐軸承和止推軸承,造成汽輪機軸振動上漲。

(3)運行中使用專業儀器對轉子運行中的狀態、位置進行檢測,從振動趨勢和檢測頻譜結果來看,汽輪機轉子在運行中存在不平衡,轉子未在中心線位置,致使汽輪機轉子與定子之間有輕微的摩擦,導致轉子振動波動。

(4)機組運行后期,汽輪機使用蒸汽量逐漸上漲,判斷汽輪機葉輪存在結垢現象,立即對所使用的過熱蒸汽進行分析,發現蒸汽中鈉含量12.6μg/L,SiO2含量19μg/L,鈉含量超過設計值≤10μg/L,SiO2接近設計值20μg/L。由于汽輪機所使用過熱蒸汽品質不高,長時間運行導致汽輪機蒸汽通流部件及葉輪表面結垢,隨時間增加,結垢的厚度不斷增加,當結垢厚度達到一定程度后,會導致汽輪機工作效率下降、動靜部分出現摩擦,造成機組振動波動。

(5)汽輪機支撐軸承、止推軸承溫度上漲,判斷為汽輪機止推軸承、支撐軸承在振動波動期間有磨損現象,導致部分潤滑油泄漏,軸承內形成的潤滑油膜承載能力下降,當汽輪機出現振動時,軸承有輕微磨損,造成軸承溫度上漲。

4 汽輪機出現振動的處理措施

4.1 采取優化措施保證機組運行

(1)將過熱蒸汽壓力由8.4MPa提高至8.9MPa,進入汽輪機過熱蒸汽壓力、溫度提升后,同負荷下汽輪機使用的過熱蒸汽量減小。降低汽輪機排氣壓力由0.8MPa降至0.6MPa,在配合汽輪機進汽的同時調整減輕汽輪機負荷,防止汽輪機因負荷波動而造成的振動波動。

(2)對汽輪機油系統過濾器進行切換,切換出的過濾器更換濾芯備用。使用在線濾油機對汽輪機潤滑油中的機械雜質進行過濾,并在汽輪機停機后對潤滑油路油箱進行清理。

(3)穩定前系統工藝氣量及氫碳比,禁止工藝氣量大幅度波動,致使汽輪機負荷頻繁變化。穩定后系統乙酸單元CO使用量,使后系統保持在110%負荷運行,壓縮機和汽輪機配合調整后使機組進入最佳運行狀態。

(4)機組運行后期,汽輪機前、后軸承箱軸端密封出現漏油現象,漏油位置距離汽輪機本體及汽輪機排氣管線較近,為了防止泄漏出的潤滑油接觸高溫著火,制作漏油收集盒,把泄漏出的潤滑油收集到盒內,統一回收清理。另外,在汽輪機兩端使用低壓氮氣吹掃,降低漏油點氧含量,防止潤滑油接觸高溫著火。

4.2 汽輪機停機檢修

機組運行至2018年3月20日,汽輪機停機檢查維修,消除運行中存在的隱患。

汽輪機降溫4天后進行拆檢,并對汽輪機運行期間所判斷的原因進行驗證,對存在的問題作如下處理。

4.2.1 汽輪機止推軸承磨損

機組拆檢過程中發現,汽輪機前軸承箱止推軸承瓦塊出現磨損積碳,擋油環出現嚴重磨損,擋油環磨損后止推軸承內潤滑油量、油壓下降,汽輪機運行中形成的油膜逐漸減薄,當機組振動出現波動時,由于止推軸承擋油環磨損潤滑油外漏,造成油膜承載能力下降,軸承溫度上漲。

4.2.2 瓦塊、擋油環磨損處理

針對汽輪機前軸承止推瓦塊和擋油環磨損,分別作出不同的處理,對止推瓦塊的磨損程度進行測量,并使用專業工具對瓦塊進行刮瓦修復,最終確保所有軸瓦測量合格。由于擋油環磨損嚴重,考慮修復后不能達到預期效果,決定更換前軸承擋油環。

4.2.3 汽輪機前后軸端密封漏油

汽輪機前后軸承箱經拆檢后發現,前后軸端梳齒密封出現磨損,由于軸端梳齒密封材質為鋁合金,材質硬度不高,在汽輪機出現振動后,前、后兩端梳齒密封出現磨損,造成密封失效漏油。

4.2.4 前后軸端梳齒密封處理

根據汽輪機前、后軸承箱的軸端梳齒密封磨損情況分別進行處理,前軸承箱的軸端梳齒密封磨損情況較輕,對其進行修復,后軸承箱的軸端梳齒密封磨損比較嚴重,則進行更換。同時,對前后軸端密封進行技術改造,在軸端密封外側鉆出φ10的圓孔,與氮氣管線連接,使用減壓后30kPa的低壓氮氣向軸承箱內吹氮氣,并在軸端密封最內側兩個梳齒下部鉆出3個φ5圓孔作為回油,其密封原理類似于干氣密封后置隔離氣。經過改造后,汽輪機前、后軸承箱的軸端密封處漏油消失。

4.2.5 汽輪機轉子結垢

汽輪機開缸后發現主汽門閥前過濾器(見圖2)、葉輪、級間密封、汽輪機前、后汽封出現嚴重結垢(見圖3)。汽輪機前、后汽封塊部分彈簧卡死,無上下活動量。汽輪機轉子、定子結垢致使汽輪機工作效率下降,使用蒸汽量增大。在運行中,隨著汽輪機葉輪結垢厚度不斷增加,轉子的動平衡逐漸破壞,動靜部分有輕微摩擦,致使汽輪機轉子振動頻繁波動,隨轉子、定子結垢厚度增加,轉子振動頻率、峰值逐漸上漲。

圖2 主汽門閥前過濾器

圖3 轉子結垢照片

4.2.6 汽輪機轉子結垢處理

(1)由于汽輪機轉子動平衡受到破壞,需對汽輪機轉子返廠做動平衡實驗,在轉子做動平衡前需清理轉子表面結垢,并對轉子做著色檢查,未發現缺陷。轉子在動平衡試驗機上轉動后發現,首級葉輪及二級葉輪相位不平衡量在13~57g左右,標準為30g,隨后對轉子進行不同轉速下的調試,調試后對首級、二級葉輪進行打磨、加平衡塊調整。由于轉子存在較大問題,調試后轉子的相位不平衡量接近標準數值。

(2)對汽輪機主汽門前過濾器、葉輪機級間密封、汽輪機前、后氣封結垢進行清理,部分梳齒密封塊進行更換,轉子動平衡調試完成后,回裝轉子,調試各動、靜之間間隙在指標要求內。

(3)針對過熱蒸汽品質差的問題,采取調整藥劑的措施,將原使用的藥劑磷酸三鈉改為化學藥劑W800,更換后高壓蒸汽品質明顯好轉,經分析,蒸汽中的鈉含量≤2.56μg/kg,二氧化硅含量≤4.26μg/kg。當汽輪機再次拆檢時,發現汽輪機通流部分及轉子表面干凈無結垢。

5 運行調整、檢修后達到的效果

5.1 運行調整后達到的效果

在對汽輪機運行進行調整后,汽輪機之間每次振動、波動間隔逐漸延長,由原2~4d波動1次延長至10~13d波動1次,振動的峰值逐漸減小,其中,汽輪機1號振動測量點由最高的39μm降至16μm,2號振動測量點由最高52μm降至38μm,3號振動測量點由最高84μm降至61μm,4號振動測量點由最高68μm降至49μm。

5.2 檢修后達到的效果

該汽輪機再次啟機時,在升速過程中發現汽輪機臨界轉速由原臨界轉速下降600r/min,分析原因發現是因轉子做動平衡增、減平衡塊及一二級葉輪打磨所致。汽輪機在過臨界過程中相較以往振動偏大,接近報警值,原因為該轉子雖經過返廠處理,但轉子的相位不平衡量未達到合格標準(30g以內),轉子還存在轉動不平衡狀態。進入運行區后,汽輪機軸溫、位移正常,與2017年9月未出現振動、波動前對比,前軸承箱振動數值偏大,其中,汽輪機前軸承1號測量點20μm,2號測量點33μm,后軸承箱3號測量點5μm,4號測量點10μm。汽輪機支撐、止推軸承溫度最高為68℃,整體運行穩定。

考慮到轉子動平衡仍然達不到合格標準,決定重新制作一根轉子,制作周期為兩個月,在2018年10月大修期間更換為新轉子,更換后汽輪機1號測振點4μm,2號測振點6μm,后軸承箱3號測振點9μm,4號測振點5μm。機組其他參數均穩定正常。

6 結語

通過對汽輪機運行過程中出現的問題進行分析總結,及時判斷汽輪機振動高的原因,并結合實際情況進行調整優化,及時有效地解決了汽輪機振動高的問題,為汽輪機長期運行積累了寶貴的經驗,從而確保機組長周期穩定運行。