一種改進的S型曲線花式紡紗機調速方法

朱耀麟,孫博文,任學勤,武 桐,李文雅

(1.西安工程大學 電子信息學院,陜西 西安 710600; 2.西北工業(yè)大學 電子信息學院,陜西 西安 710129;3.西安工程大學 紡織科學與工程學院,陜西 西安 710048)

花式紗線制品因其顏色鮮艷、樣式時尚而廣受消費者歡迎。傳統(tǒng)紡紗機存在紗線易斷和顏色不均的問題,主要原因為轉子速度控制不精確。隨著電子技術和紡織智能化的發(fā)展,已有很多專家對此進行了研究,張大鵬等[1]分析了將步進電動機作為紡紗機工作部件并使用現(xiàn)場可編程邏輯門陣列(field grogrammable gate array, FPGA)控制的可行性;查神愛等[2]在研發(fā)精紡竹節(jié)紗時采用PLC控制系統(tǒng)控制細紗機伺服電動機,但PLC控制系統(tǒng)工作速度較慢,無法適應大批量紗線生產環(huán)境;鄧志豪等[3]在給定脈沖數(shù)的基礎上使用S型曲線調節(jié)電動機頻率,但其程序設計需要多個緩存區(qū),降低了實時性;王邦繼等[4]設計了一種步進電動機調速IP核,但由于選用了梯形曲線,在速度突變處易產生柔性沖擊;簡毅等[5]使用AT91SAM9261內核作為步進電動機控制平臺,并采用曲線離散化模擬S型曲線,優(yōu)勢在于能夠精確確定每個短暫間隔的頻率值,但整個加速過程時間過長;邵現(xiàn)京等[6]采用七段式S型曲線調節(jié)電動機速度并以單片機作為控制平臺,雖然在低速工作時穩(wěn)定,但在高頻工作時容易出現(xiàn)失步現(xiàn)象;周維波等[7]使用DSP技術采集正交編碼信號脈沖數(shù)并在上位機保存,但在電動機低頻運行時易出現(xiàn)錯誤計數(shù);樊劉強等[8]雖然采用五段式S型曲線作為步進電動機的控制曲線,但由于該函數(shù)曲線選定的脈沖間隔過短,在微調參數(shù)值后突變較明顯,因此不適用于頻率差較小時的調速。

以上研究雖然介紹了步進電動機的調速方法,但未給出具體的頻率調節(jié)時間。對于紡織企業(yè),如需要在特定時間內完成生產任務,很可能出現(xiàn)因步進電動機轉速突變而堵轉、失步現(xiàn)象。針對傳統(tǒng)紡紗機的局限性,本文提出了一種紡紗機控制系統(tǒng),主要研究調速方式對步進電動機速度變化率和精確度的影響,針對傳統(tǒng)紡紗機的局限性,本文方案將紡紗機上使用的羅拉、分梳輥等轉動部件使用步進電動機控制,采用優(yōu)化后的Sigmoid算法控制各個電動機速度,平滑、快速地控制電動機變速過程,提高了電動機工作穩(wěn)定性。該方案較傳統(tǒng)紡紗機生產更安全,產品合格率高,對促進紡紗機更新?lián)Q代具有重要價值。

1 花式紡紗機結構

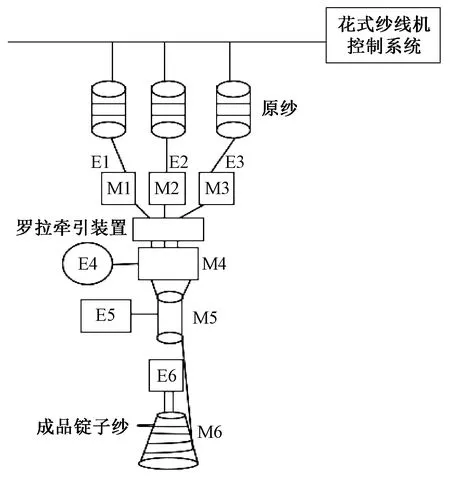

花式紡紗機主要由儲紗架、1路或多路喂入羅拉、分梳輥、小針筒、卷繞輥組成,可以生產純色的帶子紗或者顏色漸變的帶子紗[9],三羅拉花式紡紗機錠子見圖1。

M1—喂入羅拉1;M2—喂入羅拉2;M3—喂入羅拉3;M4—分梳輥; M5—小針筒;M1—卷繞輥;E1—光電碼盤1;E2—光電碼盤2;E3—光電碼盤3;E4—光電碼盤4;E5—光電碼盤5;E6—光電碼盤6。圖1 三羅拉花式紡紗機錠子

圖1中,M1~M6均采用兩相四線制步進電動機控制,其轉速、方向等工作狀態(tài)均由外部發(fā)送的頻率和方向信號決定。其中M1~M3為喂入羅拉,以低速電動機代替;M4~M6依次對應分梳輥、小針筒和卷繞輥,用高速電動機代替。電動機每接收1個脈沖信號就前進1步或1個角度,首先設定好電動機加減速曲線程序,保證其具有足夠啟動的轉矩以正常啟動并達到指定工作頻率;高速轉動時不失步以精確保持在穩(wěn)定頻率。該系統(tǒng)低速電動機頻率值為50~150 Hz,高速電動機為150~400 Hz,均以50 Hz作為檔位差,低速電動機共3檔,高速電動機共6檔。使用外部控制器控制各個電動機和光電碼盤。

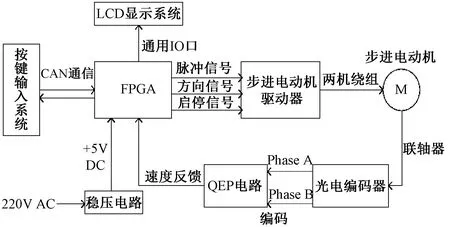

系統(tǒng)結構設計方案見圖2。系統(tǒng)經穩(wěn)壓電源將220 V交流輸入轉化為+5 V直流輸入給FPGA供電,F(xiàn)PGA將電動機工作信號通過IO口發(fā)送給各個電動機,使用按鍵控制每個電動機都通過聯(lián)軸器與光電編碼器同速旋轉,光電編碼器把兩相信號phase A和phase B經QEP電路譯碼和計數(shù)后傳輸回FPGA以判斷電動機是否按S型速度曲線運行,從而達到對步進電動機閉環(huán)控制的目的[10]。增量式光電編碼器可提高電動機轉子定位和速度精確度,使用倍頻電路可以實現(xiàn)方向判斷和計數(shù)[11],本文利用FPGA內部豐富的邏輯單元和IO口,配合增量式光電編碼器,能夠精確調節(jié)電動機速度。

圖2 系統(tǒng)結構設計方案

2 步進電動機速度曲線設計

2.1 速度曲線概述

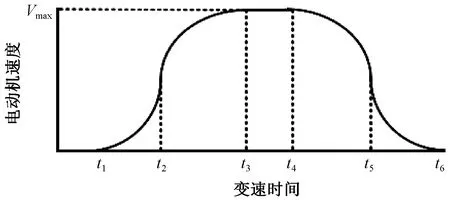

步進電動機的加速過程主要包含加加速、勻加速和減加速階段,減速過程包括加減速、勻減速和減減速階段。傳統(tǒng)步進電動機速度曲線主要有梯形、指數(shù)型和七段S型[12],梯形曲線的加減速過程為線性變化,電動機運行到最大頻率時會跳變而無法平滑過渡;指數(shù)曲線雖然在加速過程中能夠平滑運行,然而初始加速度大,易引起機械沖擊,從而影響加速度增加[13],并非最佳速度曲線;七段S型曲線可以有效避免出現(xiàn)速度跳變并解決平滑度問題,但過程繁瑣,增加了算法復雜度。因此,本文基于七段S型曲線將其簡化為為五段式S型曲線,見圖3。

圖3 五段式S型曲線

圖3中,t1-t2為加加速階段,t2-t3為減加速階段,t3-t4為達到指定速度Vmax之后的勻速階段。可以看出,五段式S型曲線在加、減速過程中省略了勻變速過程,但曲線在拐點處(t2和t5時刻)銜接流暢,不會出現(xiàn)跳變情況,兼顧了系統(tǒng)簡潔性和電動機運動安全性。

2.2 S型曲線算法設計

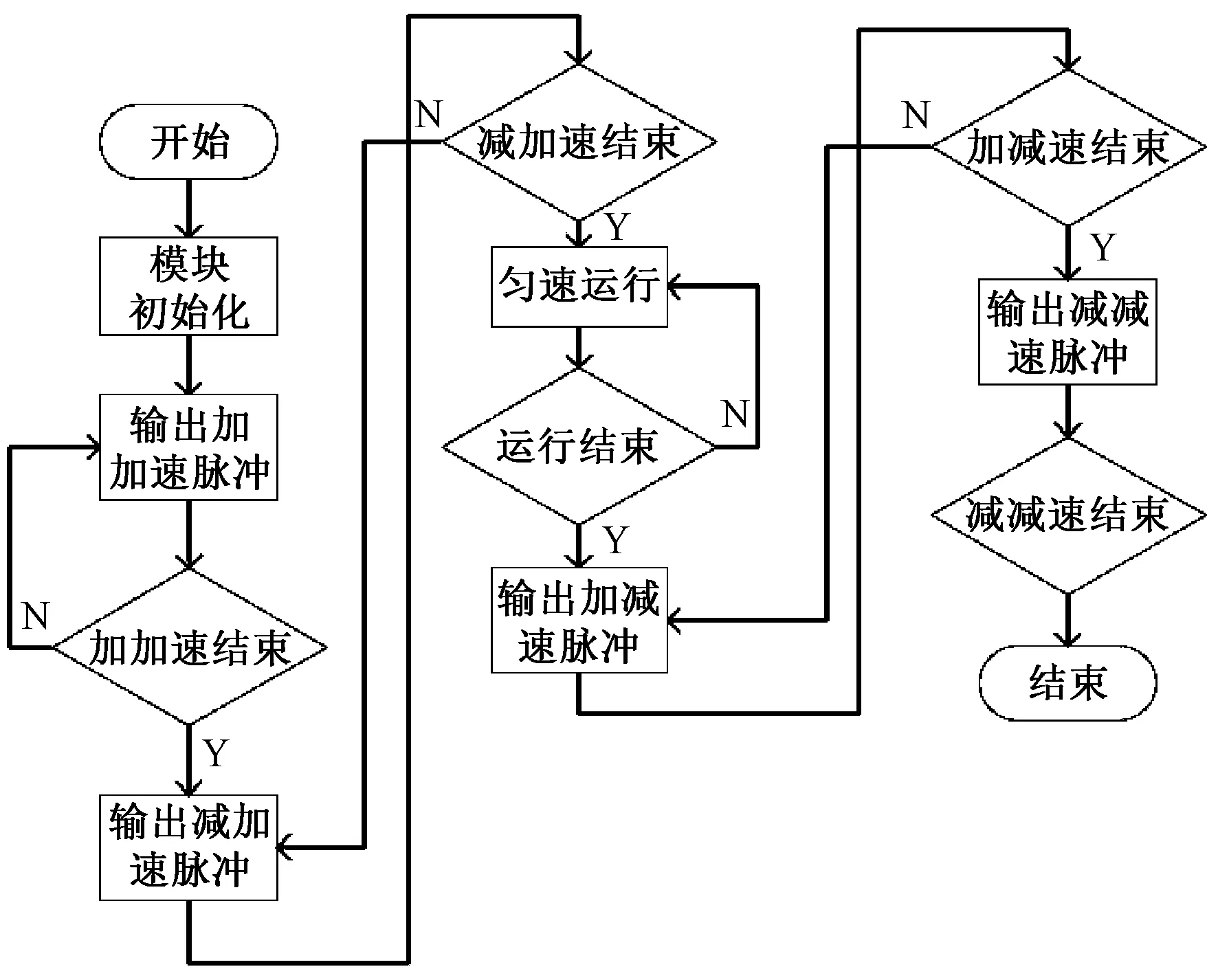

本文以加速階段為例分析,S型曲線算法流程見圖4。

圖4 S型曲線算法流程

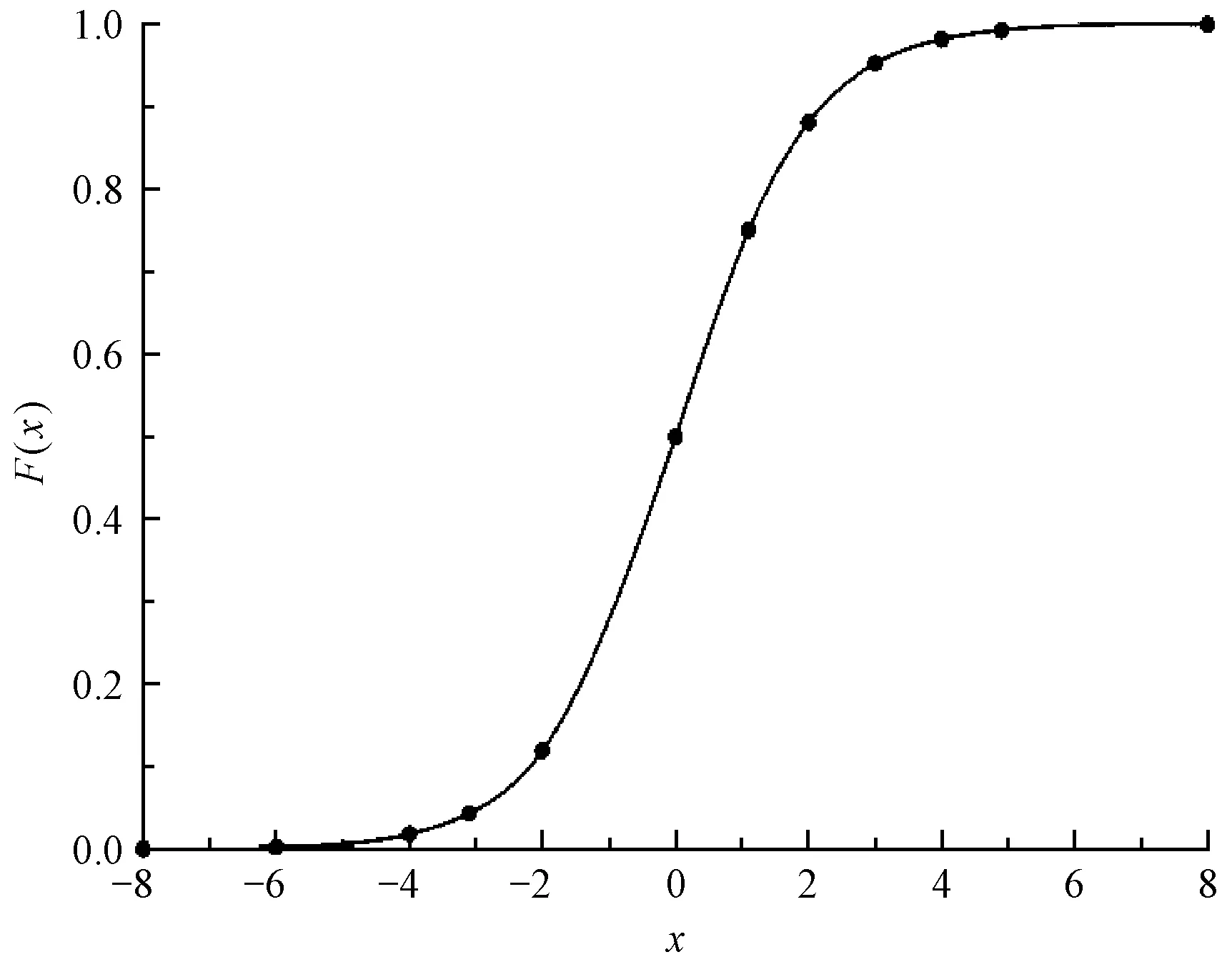

五段式S型曲線運動精度高,速度平滑性好,曲線任一點的加速度都是連續(xù)變化而不突變[14]。其原型為Sigmoid函數(shù),表達式見式(1),本文在 [-8,8]區(qū)間繪制圖像,Sigmoid函數(shù)曲線見圖5。

圖5 Sigmoid函數(shù)曲線

(1)

由圖5可以看出,該曲線開始時變化緩慢,在[-3.12,3.12]區(qū)間斜率逐漸增加,在[3.12,8.00]區(qū)間趨于平緩[15],因該函數(shù)值域為[-1,1],需將其在x軸、y軸上平移變換,得到式(2)。

(2)

式中:A為y軸方向平移;B為y軸方向拉伸;(-ax+b)為x軸方向平移和拉伸。

紡織企業(yè)需要根據(jù)紗線纖維品種調整處于正常工作狀態(tài)的各部件的行進速度,電動機的初始速度一般不為0。此外,步進電動機的速度需分為多個檔位以適應不同材料紗線的生產,將式(2)改進后變?yōu)槭?3)。

(3)

式中:Fc為當前電動機頻率,Hz;Fd為上一時間電動機頻率值,Hz;Fu為系統(tǒng)電動機頻率上限,Hz;N為取樣點數(shù);K為傾斜參數(shù),X為第x個取樣點,K值反映速度變化的緩急,K值越大速度曲線越陡峭反之越平緩。

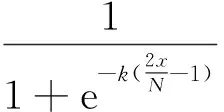

不同傾斜參數(shù)下的加速曲線見圖6。可以看出,K值越大則曲線越陡峭,加速過程越明顯。但當加速度過大時電流激增,容易使扭矩降低而堵轉,此外加速度變化較大時易造成電動機轉子機械性損傷。所以一般K值取3~5為宜,本文系統(tǒng)選擇3.5。

圖6 不同傾斜參數(shù)下的加速曲線

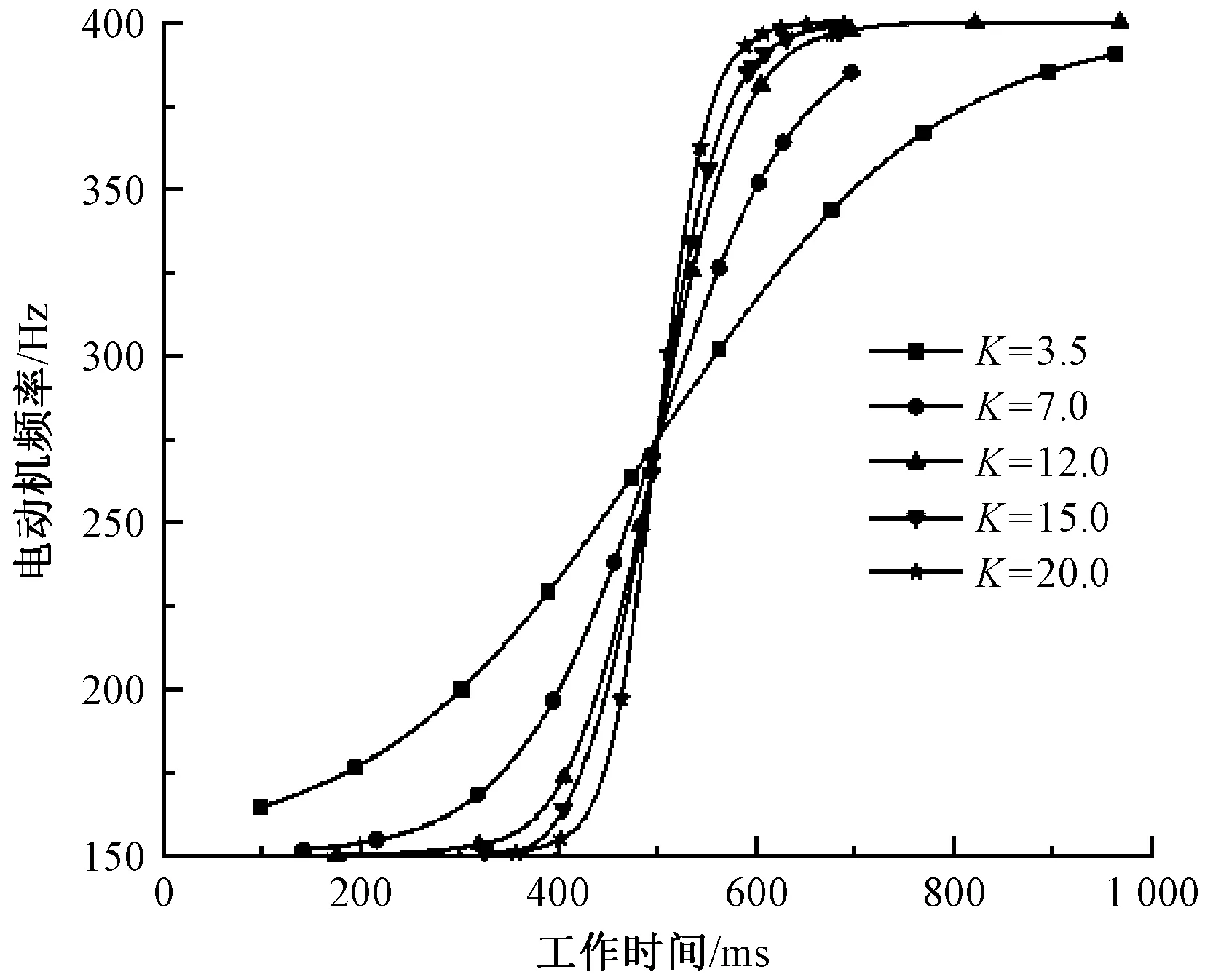

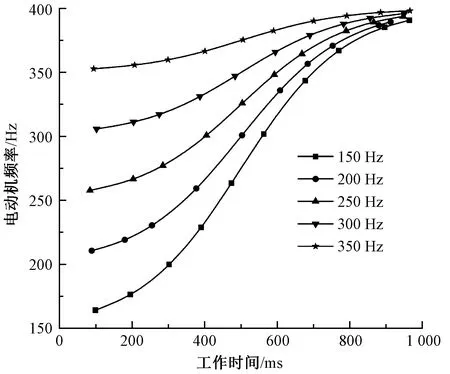

確定K值之后,電動機分別以150、200、250、300、350 Hz為初始頻率提速至最大頻率,不同初始頻率下電動機速度變化曲線見圖7。可以看出,電動機從每個預設頻率檔位調節(jié)至最高檔,工作時間在0~400 ms內逐漸加速,400~800 ms內頻率快速變化,800~1 000 ms內速度放緩。仿真結果表明在1 000 ms內,步進電動機在選取的150~400 Hz之間均能在1 000 ms內調節(jié)至最大頻率,變速過程中曲線平滑無突變和拐點,保證了電動機的工作安全。

圖7 不同初始頻率下電動機速度變化曲線

3 S型曲線的FPGA實現(xiàn)

3.1 系統(tǒng)軟件實現(xiàn)

3.1.1 時鐘分頻設計

本文系統(tǒng)選用FPGA主頻為50 mHz,定時器的定時周期為0.2 μs。系統(tǒng)要求步進電機的運行速度為150~400 Hz,因此需要對主時鐘分頻。此模塊需要7個時鐘信號,分別是基頻clk50 m和分頻clk_150、clk_200、clk_250、clk_300、clk_350、clk_400。由于分頻150 Hz時的計數(shù)值為33 334,因此需要對每個分頻信號至少設置16位的寄存器。對clk50 m為其余信號分頻驅動各時鐘,計數(shù)器從0開始不停計數(shù)并存入寄存器,當達到指定計數(shù)值后清零,同時時鐘信號取反,從而完成一次完整的分頻周期。以分頻150 Hz為例,可用如下程序實現(xiàn):

parameter cmax=16′d33333

always@(posedge clk50 m)

begin if(cnt==cmax)

cnt <=20′d0;

else cnt<=cnt+1;

end

assign clk_150<=clk_150;

3.1.2 光電碼盤算法實現(xiàn)

光電碼盤的主要作用是判斷電動機方向及讀取速度,因此需要進行邊沿檢測和計數(shù)處理。程序中將收集的A相和B相信號用phase A和phase B表示,同時將phase A的上升沿pa_posedge和下降沿pa_negedge,以及phase B的上升沿pb_posedge和pb_negedge信號存入相應寄存器中,使用脈沖邊沿檢測判斷電動機方向,以電平的高低表示電動機的正反方向,設置寄存器reg_cnt儲存電平值。

系統(tǒng)采用四倍頻法提升光電碼盤分辨率,計數(shù)模塊采用Quartus自帶的lpl_counter核,分別讀取兩相脈沖的數(shù)量,將計數(shù)值傳輸回FPGA。

3.2 S型曲線驗證

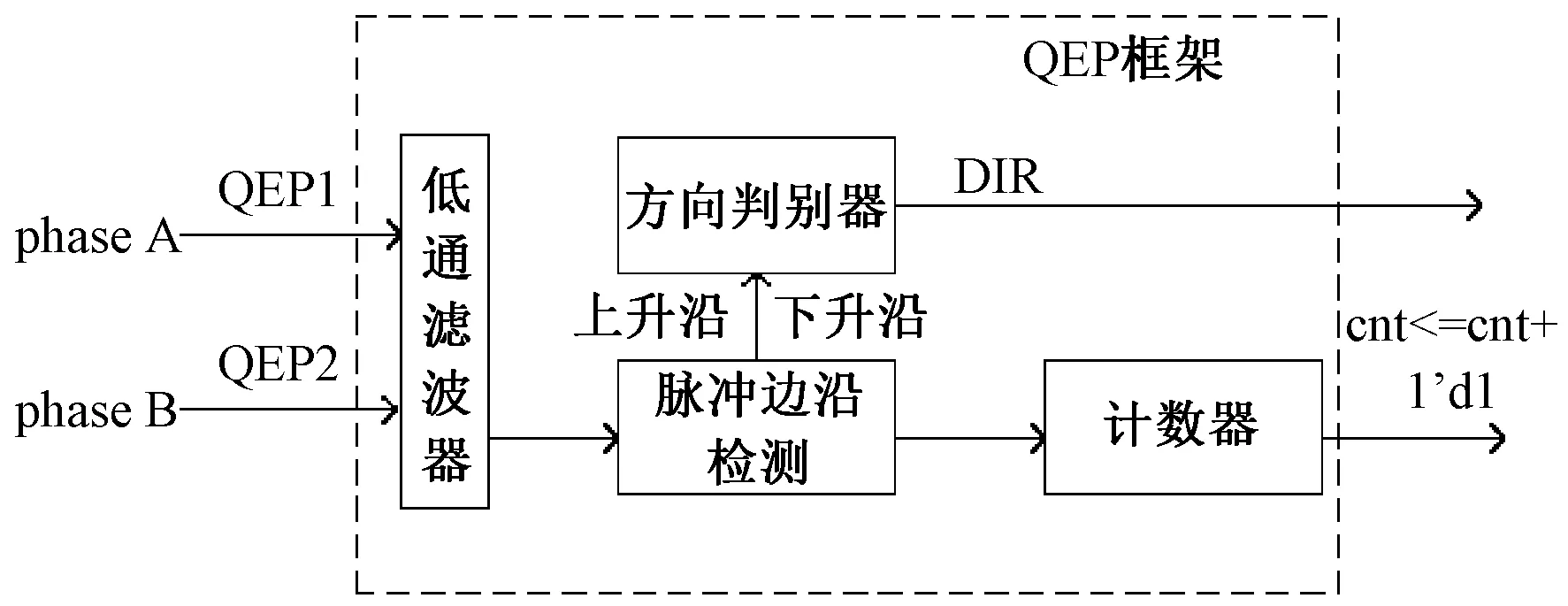

光電碼盤輸出A、B兩相相位差為90°的脈沖序列,其數(shù)量反映電動機速度,相位先后反應電動機方向。碼盤將2路信號輸入正交編碼脈沖電路(QEP)中,步進電動機工作時,光電編碼器產生的兩相脈沖經電平轉換后接入引腳QEP1和QEP2,根據(jù)兩相超前滯后關系及脈沖數(shù)量獲得電動機方向和速度信息。QEP設計框架見圖8。包含低通濾波器、邊沿檢測器、方向判別器和計數(shù)器等。可以看出,低通濾波器用于濾除A、B兩相的高頻毛刺信號;邊沿檢測器在濾波后的超前信號的上升沿來臨時產生脈沖信號;計數(shù)器C1記錄邊沿信號值,每當1個上升沿來臨就自加1再存入寄存器;方向判別器根據(jù)邊沿檢測器的電平狀態(tài)產生方向信號[16]。

圖8 正交脈沖編碼電路設計框架

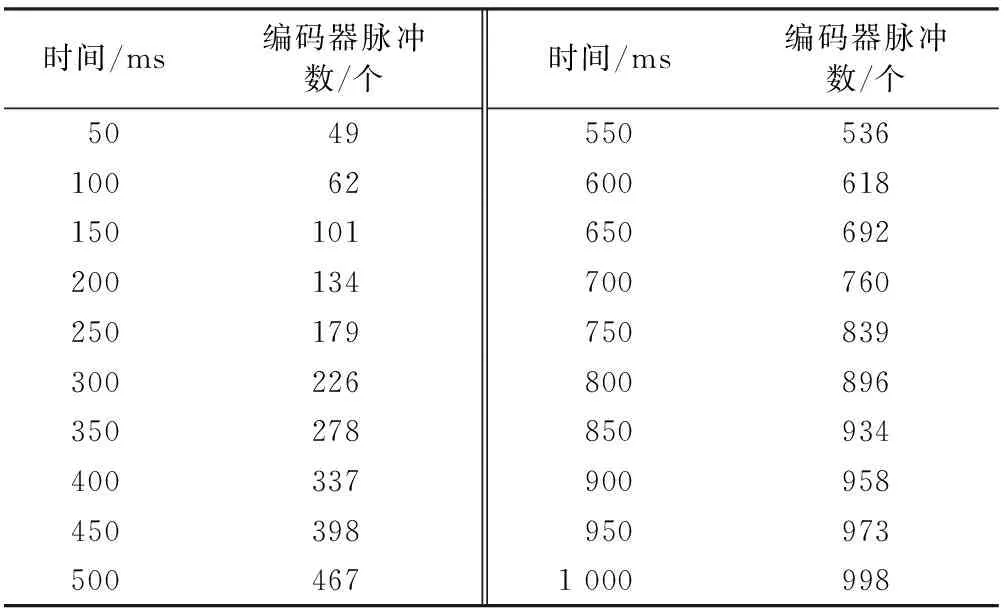

增量式光電編碼器ZSP3806在步進電動機旋轉1圈時可產生1 000個脈沖信號,定時器每隔50 ms在FPGA內向計數(shù)器輸出1個高電平使能信號,同時輸出當前記錄的脈沖總數(shù)。通過比較相鄰兩段計數(shù)器計數(shù)差值(50 ms)和對應的編碼器脈沖數(shù)差值,可以判斷電動機速度是否滿足S型曲線。以從150 Hz加速到400 Hz為例,脈沖數(shù)與計數(shù)器時間的關系見表1。

表1 脈沖數(shù)與計數(shù)器時間的關系

從表1可以看出,在0~400 ms內單位計數(shù)值逐漸增加,表明加速度在不斷提升;400~800 ms內加速度幾乎保持不變;800~1 000 ms內加速度逐漸減小,并于1 000 ms時達到指定頻率,代表電動機速度正在放緩。整個過程符合S型算法曲線。

4 結束語

本文提出了花式紗線機在實際工作中遇到的電動機調速問題,分析了3種典型速度曲線的特點,在七段S型曲線的基礎上將其變更為五段S型曲線。以Sigmoid函數(shù)作為原型對曲線算法進行優(yōu)化,經過仿真和板級驗證,在調節(jié)步進電動機速度增減時,使用S型曲線這種較為精確的算法,無論在低頻還是高頻運行時都能準確實現(xiàn)相應的脈沖輸出,同時電動機運轉全程時間內不會出現(xiàn)失步、堵轉等現(xiàn)象。仿真結果顯示改進后的S型曲線算法能夠適用新型花式紡紗機的調速。