螺旋深松機的設計及其土壤切削數值模擬

林雪,黃鵬程,王潔,陳長卿

(1.金華職業技術學院 機電工程學院,浙江 金華 321017; 2.金華職業技術學院,浙江 金華 321017)

隨著國家對農業可持續發展重視程度的提高,保護性耕作深松技術及其配套裝備的發展已經成為必然趨勢。保護性耕作深松裝備的使用目的是將傳統耕作方式形成的犁底層打散,加強土壤養分的轉化和利用,實現耕地的增收增產及可持續發展[1]。不同土壤結構、耕地類型、氣候條件、耕作方式和耕作機具均會導致犁底層的位置和厚度發生改變[2-4]。分析國內深松機研究現狀可知,幾乎所有深松機的研究和制造商都在中國北方及中西部地區,針對砂性土壤旱地耕作的耕地類型進行研究開發,而江浙等南方丘陵山區一帶的農業裝備研究院所和制造商近年來相關研究甚少,其特有土壤及耕地類型采用現有研究成果具有不適應性,存在松土深度不足、犁底層無法打破,機具較大、轉移不方便等問題。因此,開發適用于南方黏性土壤的保護性耕作深松裝備成為南方農業裝備發展的迫切需求,有利于我國農業,尤其是南方農業的可持續性發展[5]。

1 深松機整體結構設計

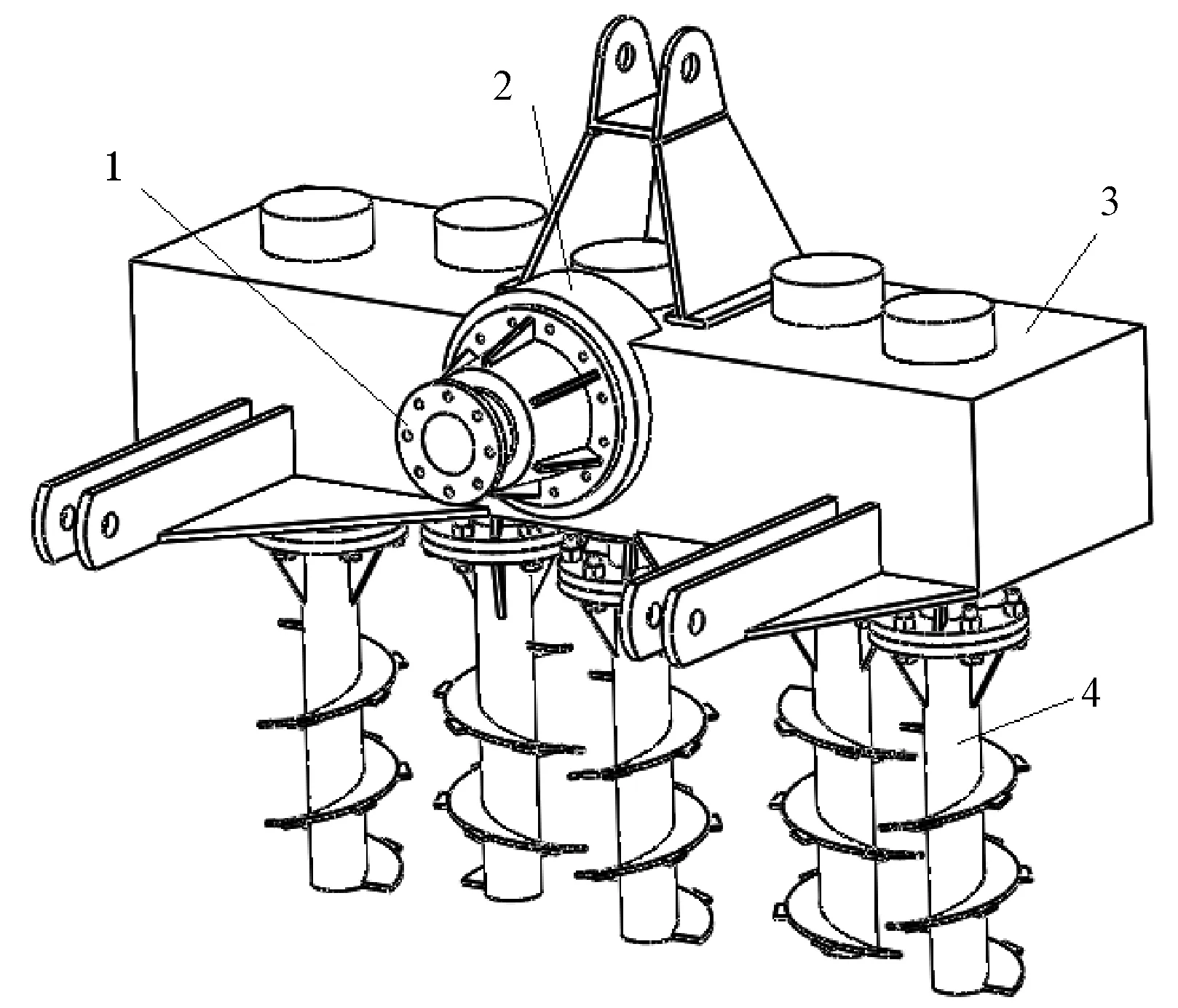

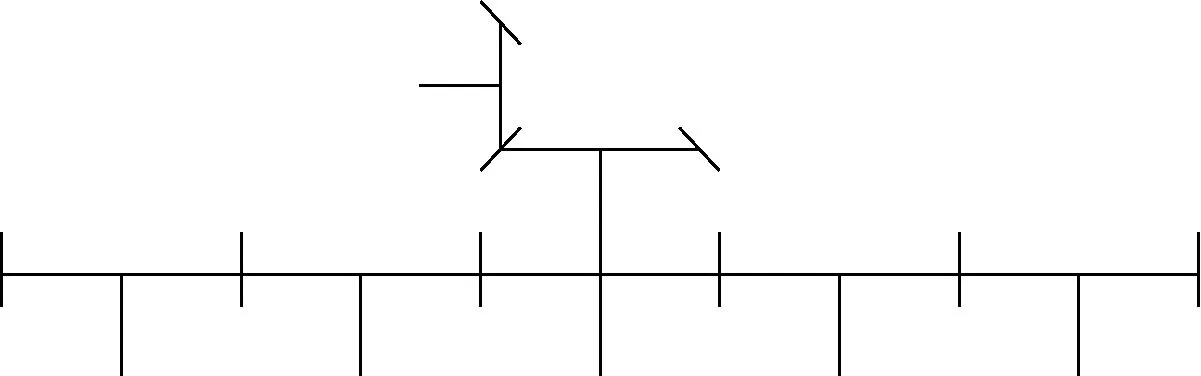

本文設計的螺旋深松機結構如圖1所示,主要包括連接頭、換向器、傳動箱以及深松組件等,通過連接頭將深松機懸掛于牽引拖拉機,牽引系統傳來的動力經換向器換向后傳入傳動箱,通過傳動箱將動力傳給深松組件進而進行松土作業。具體原理如圖2所示,五個相同直齒輪相互嚙合,動力經一對傘齒輪換向減速后傳遞給中間位置直齒輪,進而通過其他直齒輪同步傳遞給各個工作部件即五個深松組件,并實現相鄰深松組件轉向相反,深松組件向前運動的同時實現對土壤的銑削,達到深松的目的。此外,采用液壓缸作為提升裝置,如圖3所示,通過控制液壓缸活塞桿可以實現對拖拉機懸掛部分的提起與下放,也可以起到調節松土深度的作用。

1—連接頭;2—換向器;3—傳動箱;4—深松組件。圖1 深松機的總體結構

圖2 深松機的齒輪傳動系統

圖3 深松機的液壓提升裝置

2 工作部件設計

2.1 深松組件結構

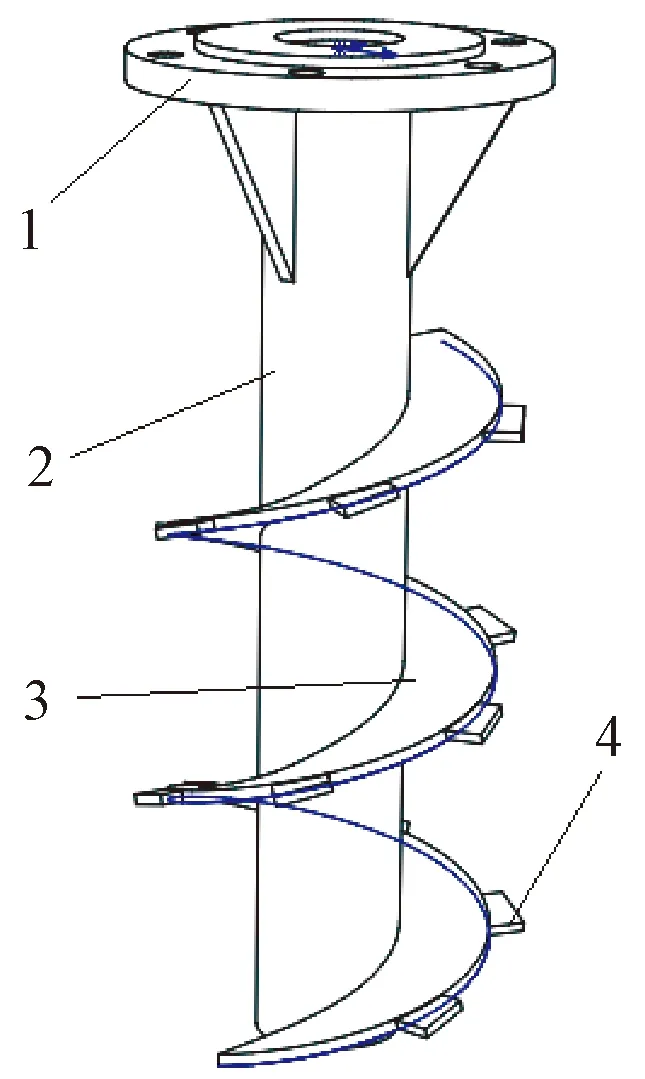

螺旋式深松組件是本文深松機的工作部件,其結構及運動特性直接關系到整機工作性能與穩定性。本文螺旋式深松組件如圖4所示,由法蘭盤、主軸、螺旋刀片以及刀頭組成。螺旋刀片采用等螺距柱形螺旋刀具,刀頭間隔式安裝在螺旋刀片上,相鄰兩個深松組件上的螺旋刀片旋向相反。考慮到深松組件數量對整機平衡性的影響,采用一體式的“主單副偶”的配置方案,即深松組件的數量為奇數。動力經主軸帶動螺旋刀片及刀頭旋轉,先由刀頭對土壤進行切割,使土壤發生剪切斷裂,再通過螺旋刀片將土壤進行銑削和翻動,達到松土、碎土的目的。刀頭還可以起到降低螺旋刀片銑削阻力和磨損速度,提高松土效率的作用。此外,為了達到更好的松土、碎土效果,相鄰螺旋深松組件旋向相反。

1—法蘭盤;2—主軸;3—螺旋刀片;4—刀頭。圖4 深松機的螺旋深松組件

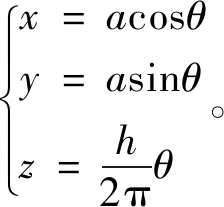

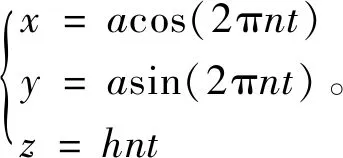

2.2 螺旋線方程

螺旋刀片作為深松組件重要組成部分,不僅起到輸土和拋土的作用,更發揮銑削土壤的關鍵作用,其性能直接影響深松機具的作業效果,而螺旋線參數又是決定螺旋刀片合理與否的關鍵因素,因此,研究螺旋線形狀,合理旋轉其參數,進而推導螺旋線方程,在此基礎上進行螺旋刀片的設計[6]。其圓柱螺旋線參數方程:

(1)

式中,a為旋轉半徑,h為螺距,θ為轉過的角度,θ=πnt,n為螺旋線上升的圈數(n>0,n的最大值為螺旋線的圈數),變量t的取值范圍為0~1,則上述參數方程變為:

(2)

(3)

3 性能參數

本文設計的深松機性能參數:作業幅寬1.2 m,作業深度0.15~0.4 m,深松部件組數5件,螺旋刀片半徑0.079 m,螺旋角33°,螺旋圈數2.5圈,作業能力(作業深度15 cm)0~1 800 m2·h-1,作業能力(作業深度30 cm)0~1 200 m2·h-1。具有體積小、轉移靈活、松土深度大、作業效率高等特點,滿足南方丘陵山區小田塊作業需求。

4 切削土壤數值模擬

本文深松機對土壤的切割過程屬于非線性結構沖擊動力學問題,其中土壤材料為非線性,刀具與土壤的接觸也為非線性,因此,本文采用非線性有限元分析軟件ANSYS/LS-DYNA對深松組件切削土壤過程進行數值模擬[7]。

深松組件對土壤的切削過程類似于銑刀對工件的銑削,螺旋刀片旋轉的同時又向前進給運動。根據國內外相關文獻對ANSYS/LS-DYNA中給模型加載的研究可知:如在軟件中對一模型同時加載旋轉運動和進給運動,模型結構將會因約束沖突導致無法運動或發生嚴重變形。因此,本文將切削土壤的運動過程分解為深松組件自身的旋轉運動和土壤相對于深松組件的進給運動。

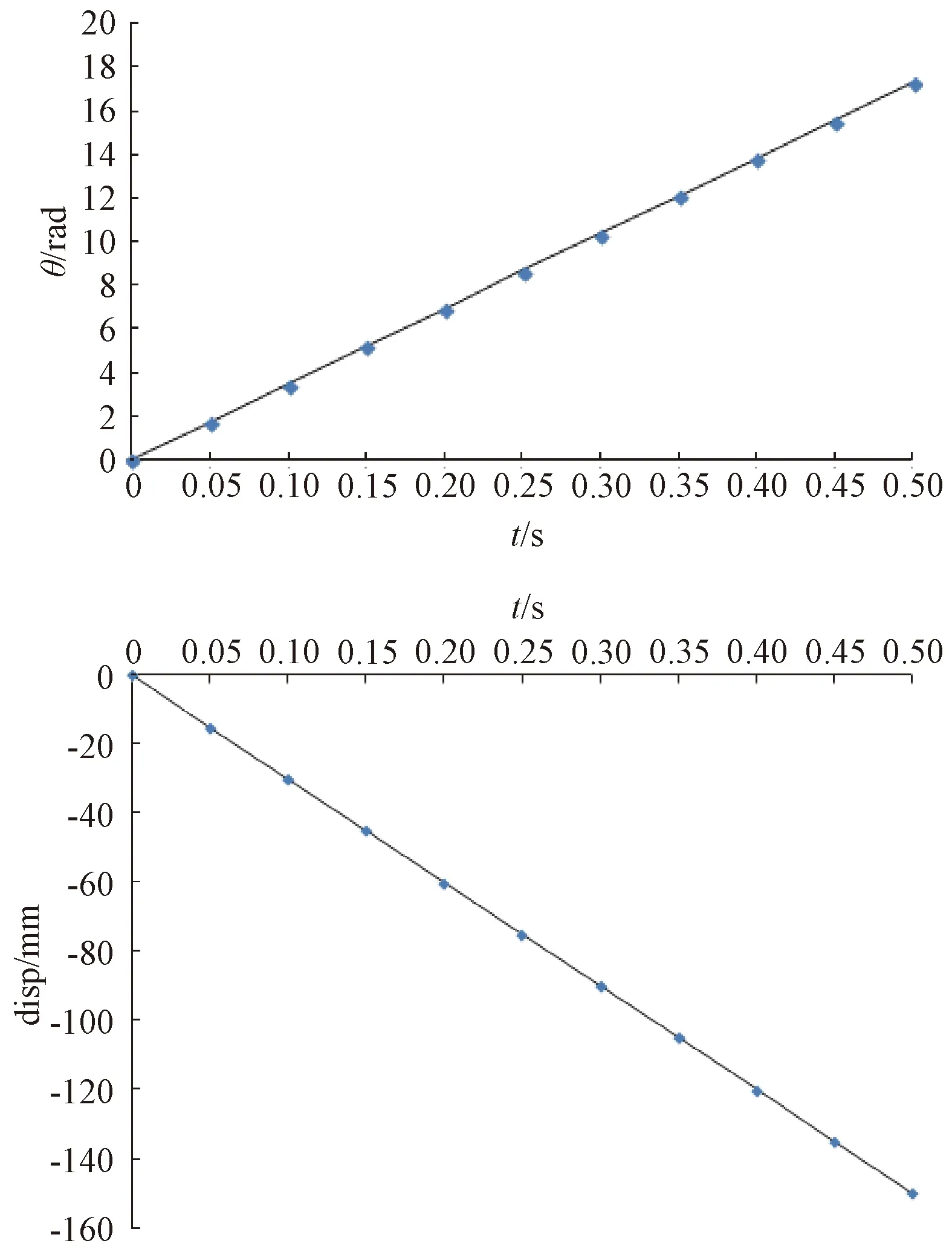

將SolidWorks軟件中建好的三維實體模型保存為IGES格式,進而導入到ANSYS/LS-DYNA中,如圖5所示,土壤模型建為長方體,其距離深松組件的間隔為0.1 mm。土壤選用ANSYS/LS-DYNA模塊提供的MAT147(MAT_fhwa_soil)材料模型。深松組件的材料為Q235,選用Rigid Material模型。

圖5 三維實體模型

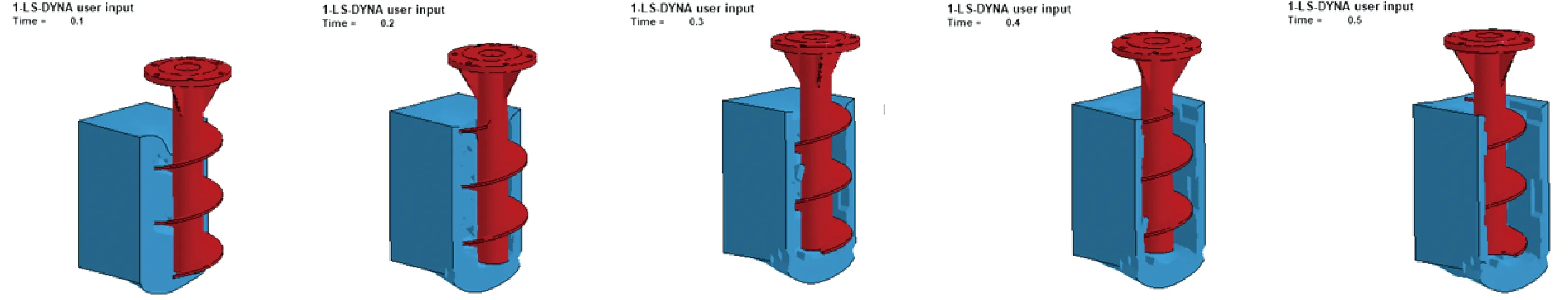

本文設定深松組件轉速為330 r·min-1,土壤進給速度-300 mm·s-1,以此為基礎定義如圖6所示時間數組及載荷數組,并將載荷和初始速度分別加載到深松組件及土壤上。

圖6 時間-載荷曲線

4.1 切削狀態分析

仿真得出0.5 s內深松組件對土壤的切削狀態如圖7所示,當深松組件接觸到土壤后,土壤受到刀頭及螺旋刀片的剪切以及擠壓,進而開始發生變形與失效[8-9]。切削過程中刀片刀尖處先接觸到土壤,該處受切削力的作用進而發生剪切破壞,深松組件的旋轉與土壤的進給使土壤的銑削效果越來越明顯,土壤承受的擠壓破壞越來越劇烈,土壤在X軸方向失效面積越來越大,在Y軸方向失效深度也不斷增加。

圖7 土壤切削狀態

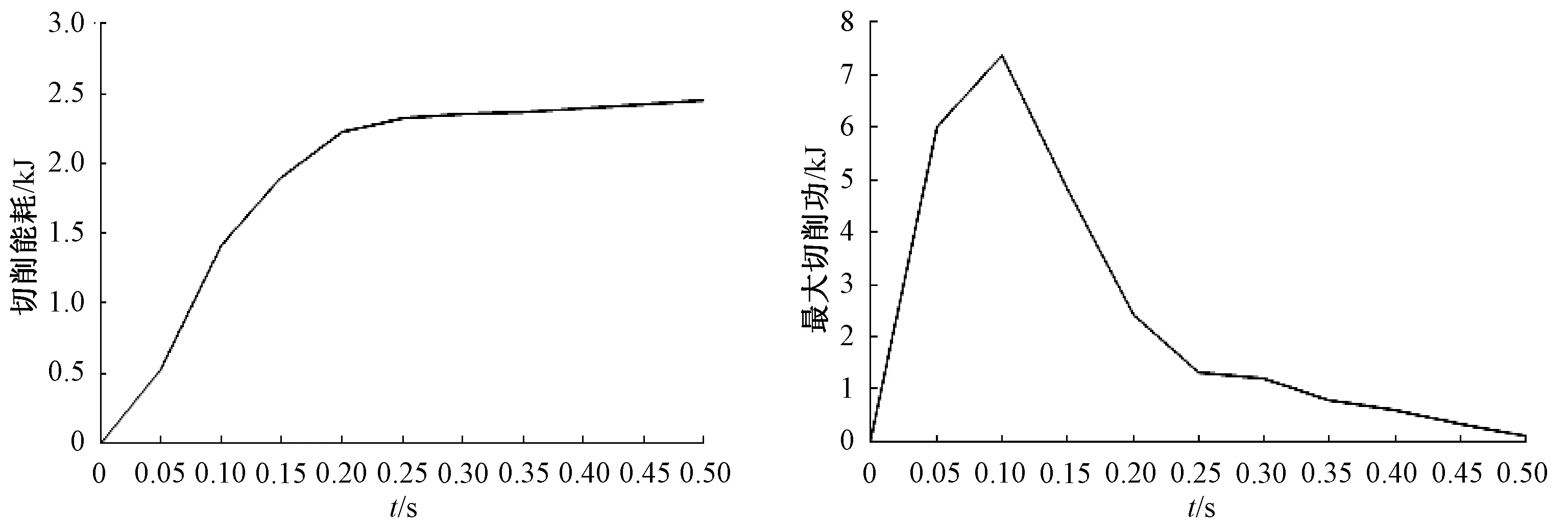

4.2 切削功率分析

切削過程中總的能耗包括深松組件的動能、內能以及土壤的動能、內能,而深松組件不存在內能即深松組件內能為0,動能較內能相比較小,因此,總能耗隨土壤內能增加而不斷增大[10]。其切削總能耗變化如圖7所示,切削剛開始時其能量快速增加,土壤顆粒被破壞,其相互之間的結合力變小,而深松組件還未接觸到新的土壤層,因此,其能量趨于平緩,其切削功率也隨之變小,由圖8可知,其總能量為2.45 kJ,最大切削功率為7.33 kW。

圖8 切削能耗和功率

設定深松組件角速度為330 r·min-1不變,其土壤進給速度分別為-300、-400、-500、-600 mm·s-1,以此進行模擬分別得出不同速度下的最大切削功率分別為7.33、9.18、10.25、11.02 kW,可以看出,切削功率隨著土壤進給速度的增大而增大。在深松裝備正常工作的前提下,降低其前進速度可以減小切削阻力。

設定土壤進給速度為-300 mm·s-1,深松組件角速度分別為270、330、390、450 r·min-1,以此進行模擬分別得出不同轉速下的最大切削功率分別為6.11、7.33、8.60、9.54 kW,可以看出,切削功率隨著深松組件角速度的增大而增大。在深松裝備正常工作前提下,降低轉速可以減小切削阻力。

5 小結

針對南方丘陵山區黏性土壤性質和耕地資源現狀研發了松土深度大、機身小,轉移方便靈活的深松機,設計螺旋式深松組件,采用主單副偶的配置方案對土壤進行銑削和翻動,達到松土、碎土的目的,松土深度可達0.4 m;采用ANSYS/LS-DYNA分析得出深松組件-土壤切削狀態,土壤在X軸方向失效面積越來越大,在Y軸方向失效深度也不斷增加,切削能耗快速增加后趨于平緩,切削功率也隨之快速增加后逐漸變小;此外,切削功率隨著深松組件角速度以及進給速度的增大而增大,因此,降低轉速及前進速度可以減小切削阻力,進而降低切削功率。