一種新的客制化空調箱機組參數化設計方法的應用

叢日升

(特靈科技亞太研發中心,上海 20050)

1 引言

隨著近幾年國內空調箱產品市場總量的不斷增大,客戶對于空調箱的多樣化需求也越來越多,于是大多數空調箱廠商也開始開發自己的客制化空調箱產品。相對標準化機組,客制化顧名思義就是為客戶定制,客戶可以在一定程度上提出自己的需求,如特殊結構形狀、特殊外形尺寸(非定制化機組模數)和特殊性能需求等,包括風量、機外全壓和保溫要求等。近幾年由于空調箱市場細分加劇,也呈現出客制化機組越來越多樣化的趨勢。

2 問題提出

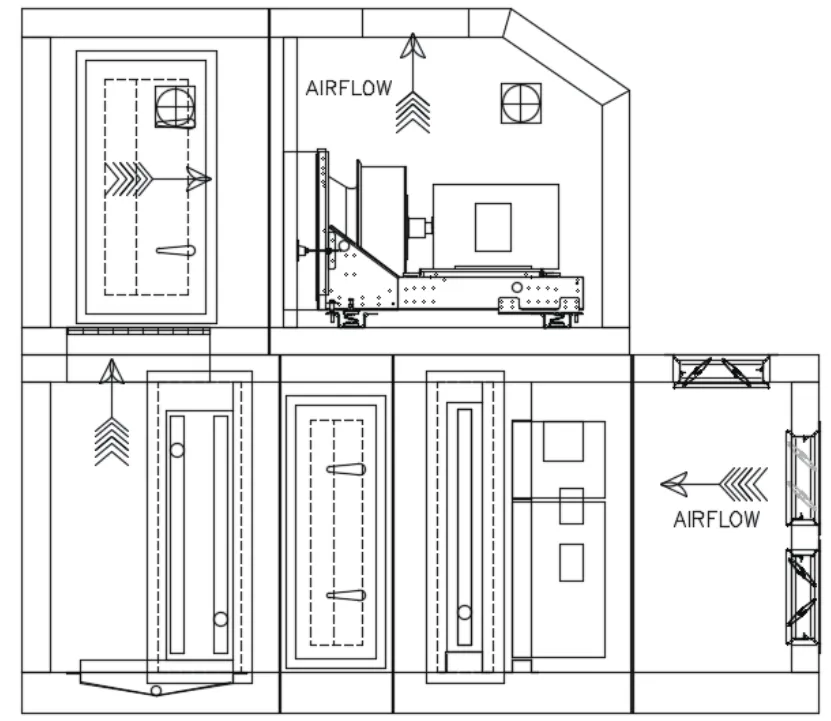

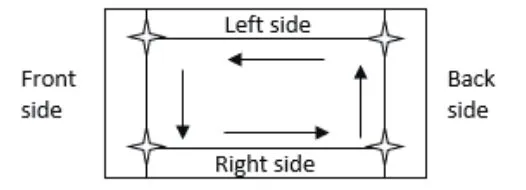

筆者作為空調箱一線設計人員,一直關注空調箱的參數化設計方法的改進。就空調箱設計方法而言,客制化機組與標準化機組相比設計方法完全不同。針對標準化機組,很多廠商有各自的一整套參數化設計方法;而針對客制化機組則不太容易應用標準化機組的設計方案來進行參數化設計。原因是有些客制化需求使得空調箱的結構復雜甚至異形,機組尺寸超常規等,因此設計時難以實現機組的參數化設計。異形結構客制化機組如圖1所示。

圖1 異形結構客制化機組

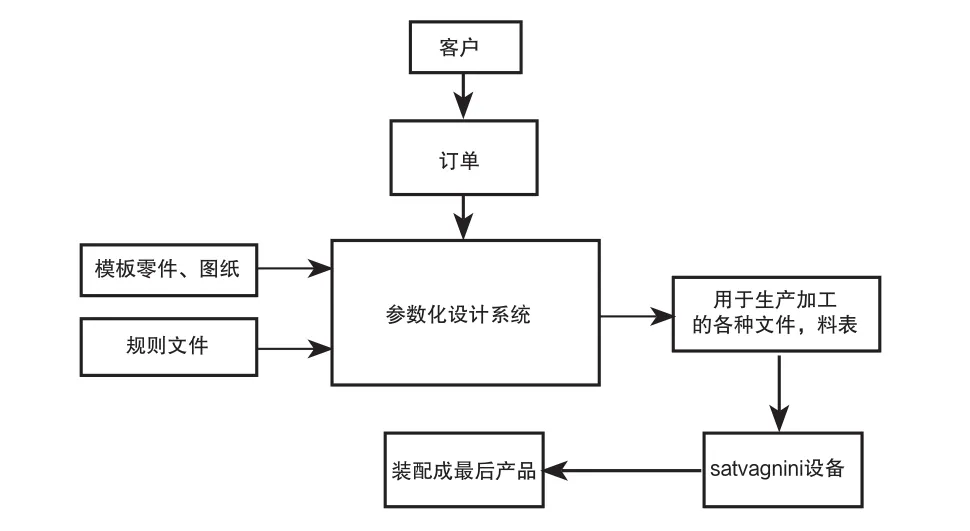

為給讀者直觀印象,這里簡述某廠商的一般標準化產品參數化設計方案,即運用VB程序設計開發出一套與CREO進行數據交互的軟件系統——參數化設計系統,如圖2所示。此系統可以按照預設模型圖樣模板集成相應的規則文件,自動生成機組中全部面板(Casing)零組件、大部分機座零組件(Base)及部分支撐零組件(Internal Parts),并且自動輸出加工所需的圖樣,物料等參考文件傳輸給工廠加工設備。

一般而言,應用此方法需要將一臺空調箱定義為若干功能段,設計者需要針對每個功能段分別應用此數據交互軟件并適當維護數據。

讀者不難發現,這種標準化機組的參數化設計方案很難在客制化機組設計上應用,需要找到新的方法。

圖2 標準化機組設計思路

3 新設計方法的提出

由于客制化機組的上述問題難以解決,在實際設計工作時需要找到新的替代辦法。以下行文中所述的新設計方法,規定為客制化設計方法,區別于圖2所示標準化(機組)設計方法。

3.1 客制化設計方法思路

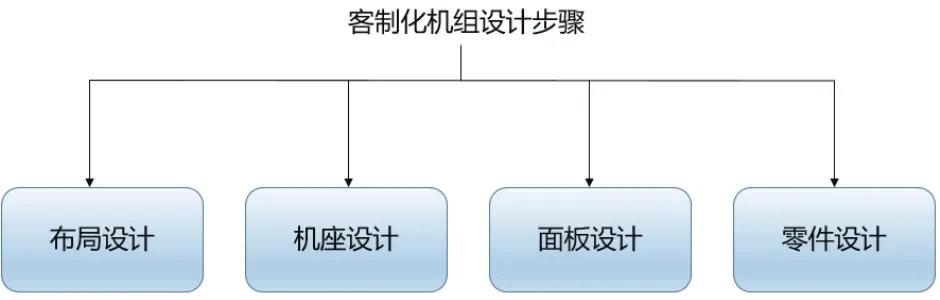

客制化設計方法并不定義機組的功能段,而是定義機組的設計步驟,在每個步驟中有自己的相對獨立的設計任務。

定義每個客制化機組的設計步驟為布局設計、機座設計、面板設計和零件設計,在各個設計步驟中分別引入優化工具或參數化程序完成設計任務,從而實現自動化,快速化設計的目的。客制化機組設計步驟如圖3所示。

圖3 客制化機組設計步驟

3.2 設計步驟中的客制化設計方法應用

3.2.1 布局設計中的客制化設計方法

布局設計是將客戶的需求轉化為實際產品設計思路的過程,是客制化設計方法實施的開始,這里使用Auto CAD軟件實現。

(1)設計任務。

用AutoCAD 做出一張機組的平面圖,可用三視或多視表達,以簡潔準確為標準。

需要在圖上明確機組運輸分段(Shippinggroup)的數量、尺寸和排布關系及各種開口尺寸。需要明確各個運輸分段內部各個面發泡面板、功能零件、內部單層安裝板及電器零部件的尺寸、位置及其相互關系。同時還需要明確機組機座的總體支撐及局部支撐形式及排布關系。

(2)參數化工具。

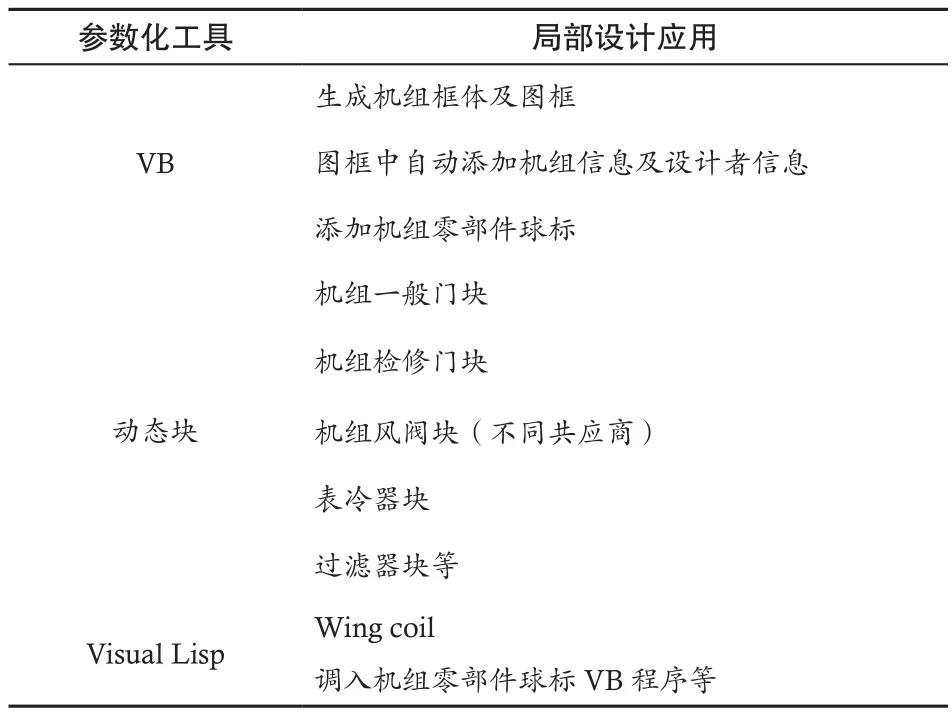

利用CAD的程序接口,開發出一系列的易于實現局部制圖功能的VB、Visual Lisp小程序;利用動態塊功能制作機組功能模塊庫,快速調入常用功能模塊。簡而言之,布局設計就是要引入以上三種提高效率的參數化工具,完成圖樣的局部設計,以期效率提升。布局設計中運用的參數化工具見表1。

表1 布局設計中運用的參數化工具

VB小程序可以自動化完成一些局部設計任務,如功能段外形各個視圖設計等;動態塊可以快速調用參數化的圖形圖塊,可迅速地提高設計效率和準確性。Visual Lisp可以按照設定圖形樣式,交互輸入需要的新信息,快速生成新的圖形圖塊,VB小程序一旦加入軟件的啟動文件中將惠及所有設計人員。圖4中分別列舉了動態塊及Visual Lisp的應用。

圖4 動態塊及Visual lisp 的應用

3.2.2 機座設計中的客制化設計方法

機座設計需要參考布局設計中已經定義好的整體支撐及局部支撐的位置和排布信息。它是由上文提到的參數化設計系統與Inventor 進行交互,調用相關模版和規則文件,自動生成所需要樣式的機座零組件。然后輔以必要的人工修改即可生成想要的機座樣式。

(1)設計任務。自動生成機座零組件。

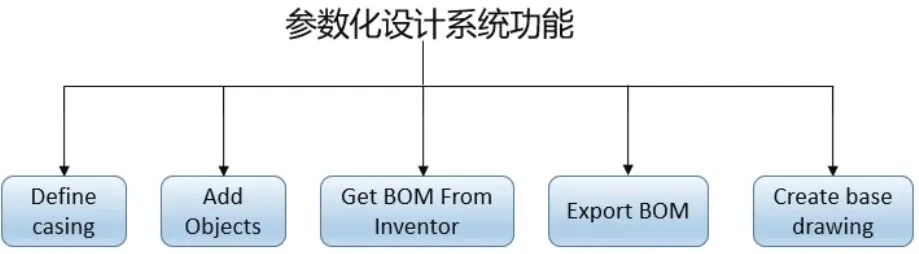

(2)參數化工具:參數化設計系統。此參數化設計系統的核心功能如圖5所示。

Define Casing:參數化設計系統與Auto CAD 交互,選取機組總體外形尺寸及各個運輸段的尺寸。

Add Objects:參數化設計系統與Auto CAD 交互,選取每段內機座上的特性信息如基座開口,機組接水盤開口等。

Get BOM From Inventor:參數化系統與Inventor 數據交互,可以自動從Inventor項目文件夾中讀取機座零件清單。

Export BOM: 參數化系統以EXCEL形式輸出參數化系統讀取的機座零件清單。

Create base drawing:自動化的創建機座2D的核心Inventor圖樣。

圖5 參數化設計系統的核心功能

除上述Define Casing 及Add Objects 所輸入的信息,還需要輸入機組的機座高度、機座橫縱向支撐材料及高度、機座上下面板的材料及形式等信息,當輸入這些信息后即可按照模板生成以機組運輸段為單位的各個組件。

3.2.3 面板設計中的客制化設計方法

面板設計依然需要參考布局設計中的內外面板樣式、位置、尺寸和開口情況信息。它依然是由參數化設計系統與Inventor 及CAD進行交互,同樣調用相關模版和規則文件,自動生成所需要的各種內外面板結構零組件。

(1)設計目的。選取面板長度,在選取的長度上自動生成機組內外面板零組件。

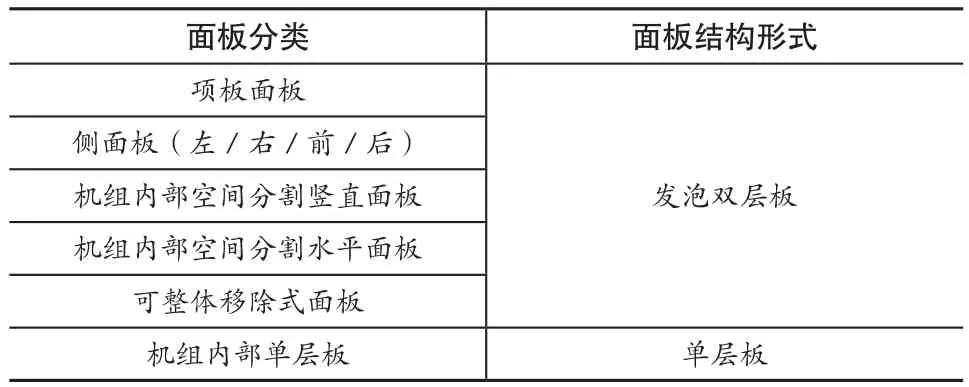

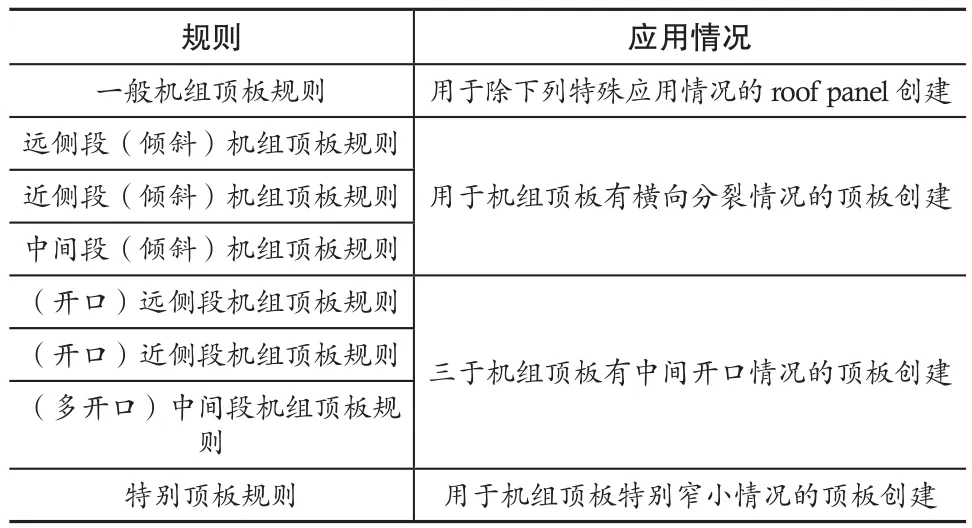

(2)參數化工具:參數化設計系統。要想準確有效地生成各種機組面板,在程序設計時要遵循以下規則:機組面板按照位置進行分類,見表2;對于每一類面板再按照具體應用情況分為若干規則見表3;在程序中輸入面板位置分類信息、使用規則文件及按照預定方向選取面板長度,如圖6所示。

表2 機組面板位置分類

表3 機組頂板面板程序運行規則

圖6 機組面板選取方向

簡而言之,以頂板面板為例,同一個機組頂板上,可能會有不同的局部面板在程序生成零件時具有不同的零件尺寸或特征信息,故在程序設計時必須加以區別。

由上可知,在生成面板之前需要用戶根據不同局部區域選擇對應規則,且有幾種局部區域程序就須生成幾次。此方法看上去并不十分智能,但卻可以完成非常復雜的異形面板的結構設計。

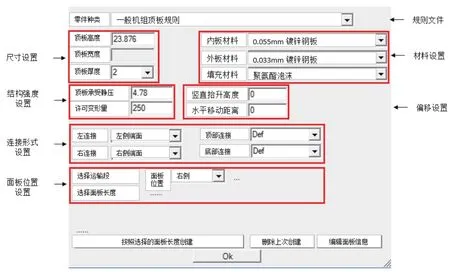

另外,還需要考慮已經選擇的兩段面板相鄰處的相接形式,因為程序做了很多種相鄰端的相接形式,當然這實際上與面板的具體結構設計息息相關。除此之外,還需考慮面板面板的強度、材料、尺寸和一些必要的偏移設置。圖7為參數化設計系統的面板設計交互選項界面。

圖7 面板設計交互選項界面

3.2.4 零件設計中的客制化設計方法

這里說的零件是指機組中很多起支撐、密封、連接等作用的零組件,比如表冷器在機組內部的支撐架、濾清器的擋風板、機組中單層板與四周面板的連接零件等。零件設計與布局設計類似,用CAD來實現,同樣是需要用Visual Lisp或者VBA程序實現自動化目的。這里不再贅述。

4 客制化設計方法展望

4.1 客制化設計方法與標準化設計方法的比較

顯而易見,客制化設計方法與標準化設計方法在效率上確實要遜色一些。按照本文所述的客制化設計方法,從布局設計開始到完成一般復雜程度的機組設計文件,平均需要1周左右的時間,而運用標準化設計方法來設計標準化機組則非常快速。因此本文所述的客制化設計方法還需進一步優化,爭取最大限度地減少設計時間,提高設計時效。但它可以處理標準化設計方法所不能處理的異形復雜結構設計問題。程序設計簡單,易于編輯更新。正如“新的技術發明后,總要通過一定的使用技法應用到實例中,得到反饋,經過不斷更新完善后,才能成為有效的技法。”本文所述的客制化設計方法雖無法完全上升到高巖先生所說之技術層次,但需要在實踐中一步一步完善,道理是完全一致的。

一般復雜機組示意圖如圖8所示。

圖8 一般復雜程度機組示意圖

4.2 客制化設計方法與普通設計方法(非參數化設計方法)的比較

客制化設計方法與非參數設計方法相比優勢明顯,即節約了大量建模出圖樣的時間,可大大減少產品的前導時間,也可以使設計團隊有更多的時間關注機組整體設計而不用在具體建模的細節中花很多精力,更有助于設計工作質量的提升。

當然相比于非參數設計方法也有缺點。主要是需要相對專業化的團隊來維護更新部分設計數據。

5 結語

本文主要闡述一種按客戶要求設計的復雜客制化機組的參數設計新方法。此方法相較于普通非參數設計方法顯然是先進的;相較于標準化機組應用的全自動參數化設計方法效率仍需提高。但它可以很有效地解決全自動參數化設計中難以解決的異形復雜結構機組問題。客制化設計方法需要程序時時與用戶交互,用戶像是程序的大腦,而程序則為用戶的四肢。對于解決特別復雜多變的情況,此設計思路值得推廣。