三坐標自動化檢測系統中視覺定位補償方法的應用

李建磊、唐振宇、時春峰、張寧

(海克斯康測量技術(青島)有限公司,青島 266101)

隨著智能制造進程的不斷推進,制造業自動化/智能化生產的需求不斷提升。而作為制造業中重要組成部分的檢測環節的也逐漸從測量室忘車間現場、甚至自動化產線集成的模式發展。海克斯康推出的自動化在線檢測方案直接將三坐標測量機集成到自動化生產線,滿足客戶提出的提高設備檢測效率、縮短工件檢測流轉環節,及時反饋工件加工質量、實時進行檢測數據反饋或加工補償等需求。

在自動化在線檢測時,為了提高三坐標測量設備的檢測效率和設備利用率,針對批量工件我們通常提前編制好工件自動測量程序(在測量程序中根據工件位置及特征提前設定工件坐標系),當自動上下料新工件后,只要保證工件重復裝夾定位精度,自動化系統就可以自動啟動原有測量程序完成工件檢測。

但在實際自動化上料過程中,受工件上料方式不同的影響,工件上料至檢測工位的重復定位精度差異較大;工件上料后原工件坐標原點會偏移,坐標系角度會發生偏轉;當工件原有坐標系偏移達到一定程度后,自動運行原測量程序就會發生檢測設備測針/測頭碰撞的情況,從而無法完成工件自動化檢測。

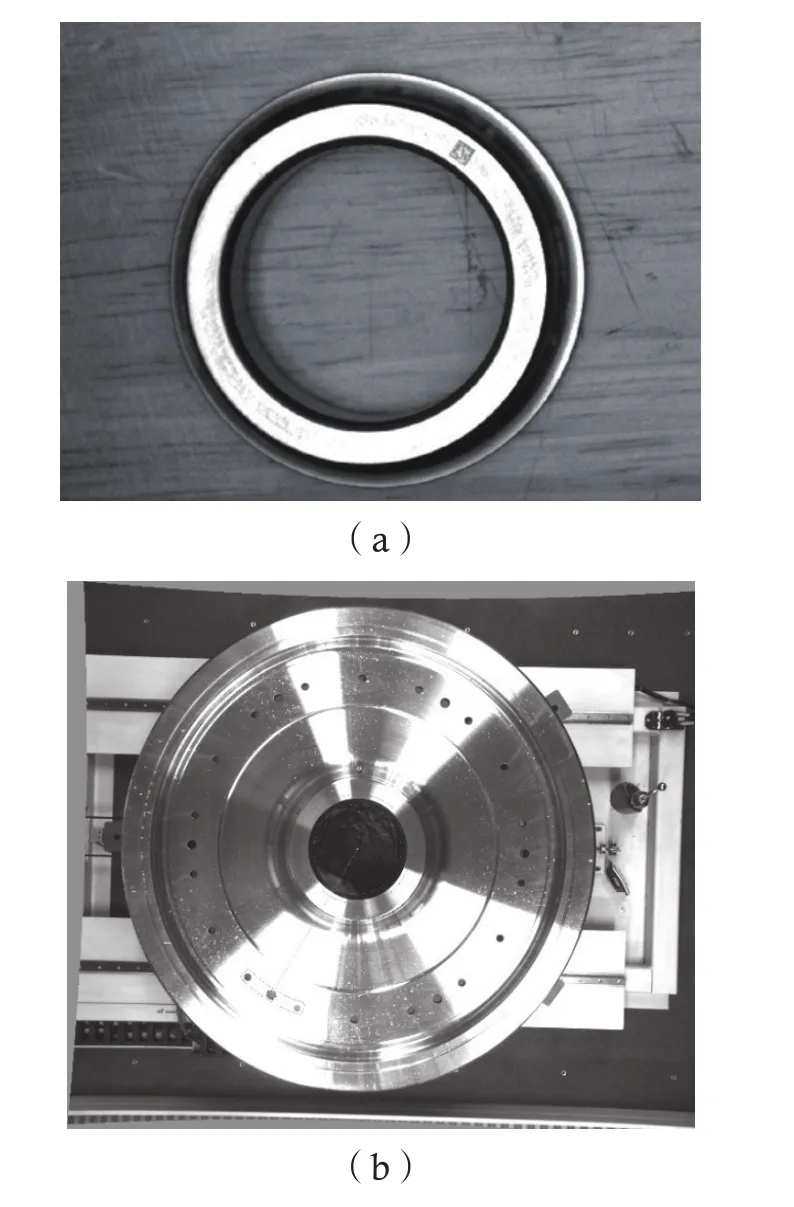

圖1工件視覺識別定位前

如圖1(a)中示例工件重約400 kg,需要檢測工件外徑、內徑,以及圓周孔(非均布)的直徑和位置,桁架機器人上料無法保證工件圓心的重復定位精度和圓周孔位角向角度;圖1中(b)工件端面有工件二維碼信息,上料姿態二維碼位置不固定,檢測端面時需要規避二維碼位置,以免影響工件檢測結果。(圖1為工件視覺識別前)。

但受工件重量較大工件調整不方便、系統中增加工件角向定位裝置成本過高、前端來料工件特征角向無法保證等因素的影響,經常遇到無法從上料端解決工件重復定位的難題。市面上急需一種能夠快速能夠自動調整工件坐標新原點或圓周角向角度的方法,從而兼容性解決工件上料位置偏移和圓周角向旋轉的情況。

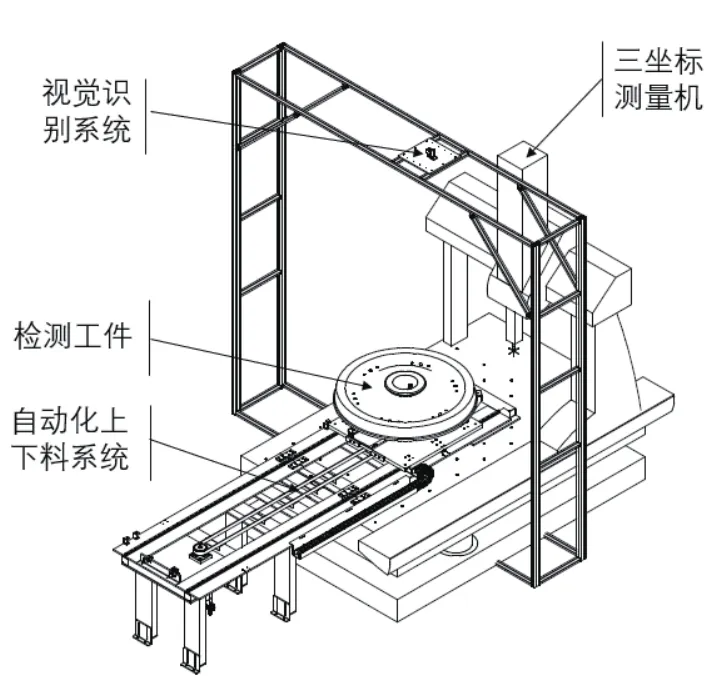

圖2系統配置圖

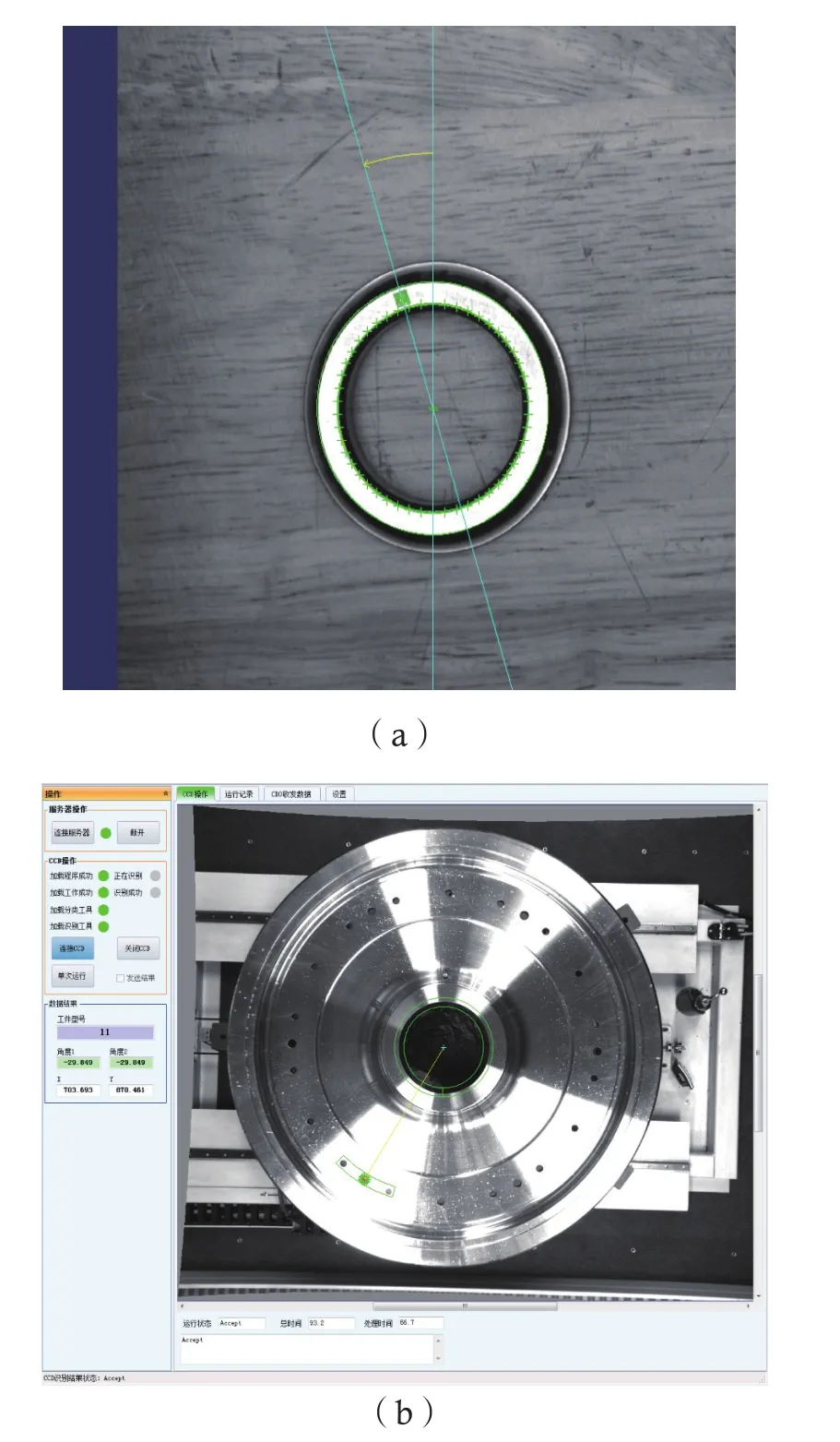

海克斯康開創性將視覺識別系統與三坐標在線檢測系統進行集成,視覺系統自動識別工件上料后實際坐標系與理論坐標系的偏移量,以及工件坐標系的旋轉角度,并將識別參數傳遞自動檢測設備來補償工件坐標系偏移,從而實現自動校正工件坐標系來實現補償工件上料重復定位精度差、或實現規避工件部分特征檢測的目的。(圖2為系統配置圖,圖3為工件坐標系偏移參數識別,圖4為檢測流程圖)。

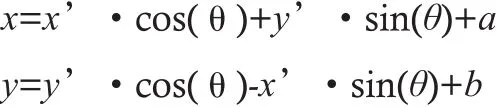

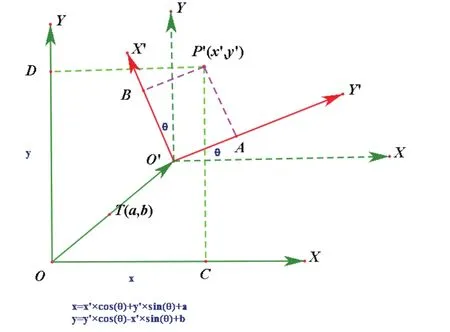

將工件上料位置偏移和角向旋轉的情況在理論模型上簡化為工件在同一個坐標平面內的轉換。對應的坐標系轉換工作原理為:已知自動測量設備機械坐標系XOY,檢測工件的坐標系X’O’Y’;根據視覺識別定位可知兩個坐標系平移量(a,b),以及坐標系旋轉角度θ。對應的坐標系下工件的坐標的換算公式可通過如下推導得知。

圖3工件視覺定位識別

假如已知工件坐標系(圖5)X’O’Y’中的一點P’(x’,y’),求P’在基坐標系中的坐標值:可以先求出P’在坐標系XO’Y中的坐標值,X’O’Y’順時針旋轉θ(此時θ應取負值)可以變換為坐標系XO’Y,然后坐標系XO’Y經過平移(-a,-b)可以變換為坐標系XOY,至此可以求出坐標系X’O’Y’中的一點P’(x’,y’)在基坐標系XOY中的坐標值x,y分別為:

圖4 檢測流程圖

圖5 工件坐標系

工件特征視覺檢測及自動檢測補償調整的自動檢測系統用于工件上料后、工件檢測前,一次性解決工件坐標系識別檢測問題,系統將識別坐標系轉換參數傳遞檢測系統,自動執行檢測程序進行坐標系調整完成工件檢測。系統方案的主要組成部分為:視覺識別檢測系統、三坐標檢測設備、系統總控軟件。系統具體流程步驟如下。

自動上料工件至三坐標自動在線檢測設備。

視覺識別檢測系統根據識別工件特征情況,確認工件坐標系相對于標定坐標系的坐標原心偏心距、以及坐標軸偏轉角度。

自動化管理系統自動執行工件測量程序,根據確認的坐標系偏移參數帶入檢測程序進行坐標系轉換,系統自動完成工件定位補償和檢測。

通過在三坐標自動化檢測系統中視覺定位補償功能的應用,可以快速實現工件的坐標系偏移量,在自動化檢測系統中自動進行坐標系偏移量補償檢測,能夠兼容滿足系統上下料重復定位精度不高,以及工件圓周特征檢測規避的功能要求;該自動化檢測視覺定位補償方法的應用,既提高了三坐標測量系統的效率,同時減少系統的成本投入,提高了自動化檢測系統的兼容性。