PPO/PA合金材料的研究進展

(西華大學材料科學與工程學院,四川 成都 610039)

聚苯醚,化學名稱是聚2,6-二甲基-1,4 苯醚,簡稱PPO。PPO 中大量存在的苯環結構使其分子鏈剛性和機械強度高、尺寸穩定性好,同時PPO 還具有熱性能高、耐水性好、介電常數小等優點[1],因此被廣泛應用在機械設備、辦公室自動化設備、電子儀器和汽車等領域。但是純PPO 存在耐油性和耐溶劑性差、熔融流動性差、成型加工困難等缺點[2-3],限制了其應用,因此對PPO 的改性具有十分重要的實際工程意義。在現有的技術手段中,PPO 與PA 合金化是PPO 改性的一個重要手段。

尼龍(PA)是一種性能優異的工程塑料[4],其高結晶度使其既耐溶劑又耐磨,同時還具有良好的力學性能和優良的成型加工性能,但是其耐熱性差、尺寸穩定性不好、制品耐沖擊性低。將PA 與PPO 共混制成高分子合金能夠實現優勢互補,既能改善PPO 的耐溶劑性和加工性,又能彌補PA 不耐高溫、尺寸收縮大的不足,從而提升PPO/PA 產品的穩定性和產品質量。但因PPO 與PA 熱力學不相容,所制共混合金會出現明顯的相分離,其制品發脆,應用受限[5]。目前,國內外科技工作者在PPO/PA 合金的改性研究方面已取得了顯著成果,推動了PPO/PA 合金的廣泛應用。本文重點綜述了PPO/PA 合金增容、增強及增韌的研究進展,并對其研究趨勢進行了展望。

1 PPO/PA 共混體系的增容

共混聚合物的形態結構很大程度上決定了其性能,而形態結構又受熱力相容性的影響[6]。相容性好的聚合物共混后,其相界面的結合力強,進而共混物的力學性能較好。而對于不相容和部分相容的共混物來說,會出現明顯的連續相和分散相微相分離的現象,使得共混物相界面的結合力較弱,從而影響了共混物的力學性能。PPO 與PA 是兩種完全不相容的聚合物,通過簡單的物理共混后兩相間的黏結力較弱、分散相不穩定,故拉伸性能和沖擊性能等都較差[4],成型加工過程中容易出現分層現象,所得制品發脆。改善二者相容性往往通過PPO 官能化或直接添加增容劑實現。

1.1 PPO 官能化

官能化是將某些官能團引入不活潑的分子鏈上,使之可以與其他聚合物上的可反應基團反應生成共聚物鏈,從而實現原位增容。PPO 結構的官能化主要包括溴化、磷化、羧基化、酰胺化、醚化、磺化、氨基化等[7]。

1.1.1 PPO 溴化、磷化

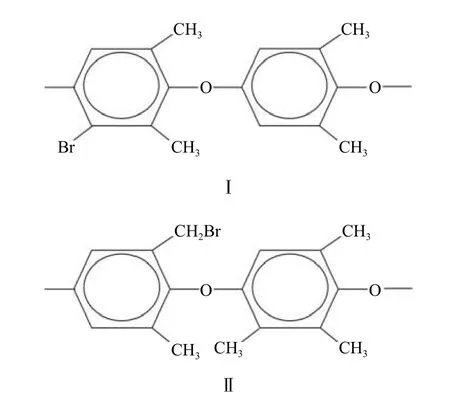

一般情況下,將PPO 溴化或磷化主要是為了提高PPO 的阻燃性。根據反應條件的不同主要有兩種溴化產物(Ⅰ和Ⅱ),如圖1 所示。

圖1 溴化PPO

宗先慶等[8]利用硫酸鉀引發三溴苯酚與純堿反應生成對應的鈉鹽聚合得到中間體產品,再用氯化溴作為溴化劑,采用復合催化劑進行低溫反應得到溴化聚苯醚產品。發現溴化聚苯醚產品不僅耐熱性好,還可與多種聚合物實現良好的相容,可用于工程塑料作阻燃劑。Chander 等[9]在對磷化PPO 的熱分解性能進行研究后指出:磷化PPO 在氮氣氣氛中,先后通過兩步不同的行為進行熱分解,且磷化會提高PPO 分解產物的殘碳率。Wang等[10]通過溴化反應成功制備可固化的PPO,并通過烯丙基格氏試劑的用量和溴化PPE 的Br 取代值來控制烯丙基的取代值。所制備PPO 不僅具有優異的耐溶劑性和介電性能,而且具有優異的熱性能、吸濕性和與玻璃纖維的粘合性。雖然溴化聚苯醚已經得到廣泛應用,尤其是在阻燃劑方面,但是如何得到無毒無害的新一代產品仍然是現在的關注重點。

1.1.2 羧基化

Xie 等[11]采用過量的CO2處理PPO,并采用丁基鋰催化制備出羧基化PPO(圖2),通過觀察羧基化PPO 的1H-NMR 和13C-NMR 譜圖,發現其中Y 單元的結構是羧基化PPO 的理想化結構,其羧基化率可達15%。合成羧化的PPO 對提高PPO與其他基團反應的可能性意義重大。

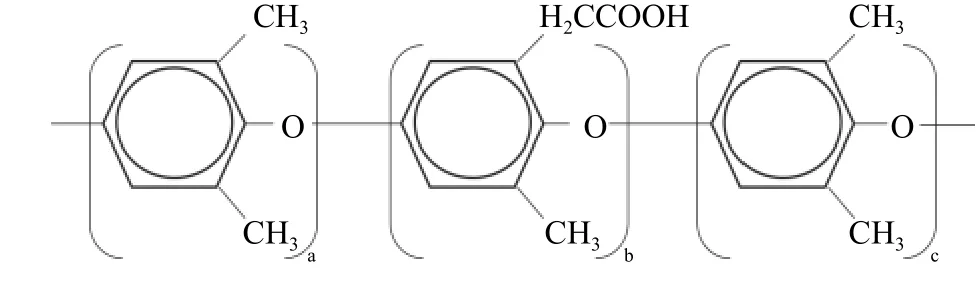

圖2 羧基化PPO

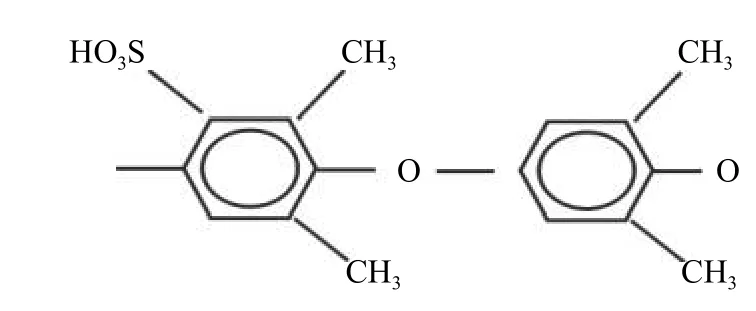

1.1.3 磺化

PPO 的磺化是在以氯磺酸作為磺化劑,氯仿作為溶劑的條件下制備得到的一種產物(圖3)。孫佳慧[12]將磺酸基團引入到聚苯醚側鏈位置上,制備了磺化長側鏈聚苯醚膜,并針對膜阻釩能力差、化學穩定性不好的缺點進行進一步改性,在改善了基本性能的基礎上提高了電池性能。磺化可以改善PPO 對氣體的選擇性,磺化聚苯醚膜具有良好的穩定性及獨特的質子傳輸特點,在燃料電池領域極具潛力。

圖3 硫化PPO

1.1.4 醚化

Percec[13]早在1988 年就研究發現:PPO 苯環在相轉移催化劑(PTC)下可發生4 種類型的親核取代反應。與醇反應時,在PTC 條件下,生成醚化的PPO(圖4),其官能度收率高達100%,而酯化(圖5,R 為脂肪族取代基)的產率為92%。

圖4 醚化PPO

圖5 酯化PPO

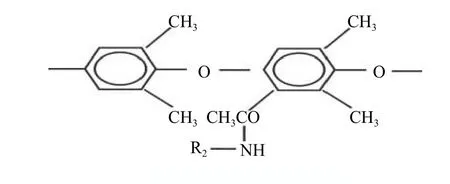

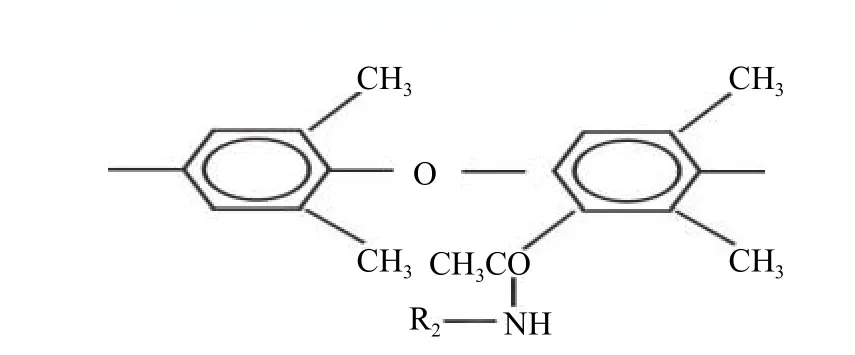

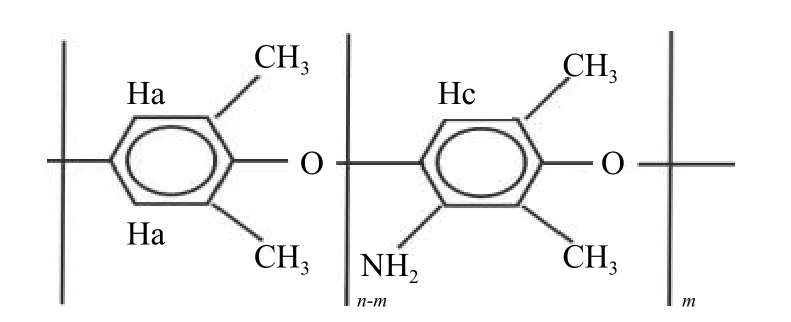

1.1.5 氨基化

PPO 的氨基化主要有兩步:第一步是在苯環發生硝基化取代反應;第二步通過還原反應得到氨基化的PPO(圖6)[14]。氨基化的PPO 溶解性能得到很大改善,但耐熱性能基本不變,所得PPO 可用于制作各種性能要求的分離膜、過濾膜以及醫用薄膜等。

圖6 氨基化PPO

1.2 直接添加增容劑

對于PPO/PA 體系在進行共混、熔融擠出時直接添加低分子化合物或高分子聚合物等作為增容劑。

低分子化合物增容劑起到“橋連作用”促使共混物中的PPO 和PA 發生“橋連反應”生成共聚物來起到增容的作用。馬玫等[15]自制增容改性樹脂與PPE、PA6 樹脂按比例共混,發現增容樹脂有利于PPE 粒子在PA6 連續相內的均化,提高材料的力學性能。

高分子聚合物增容劑往往是反應型,一般為含有苯乙烯(PS)或不飽和酸衍生物的共聚物。高分子聚合物增容劑通過與PPO 熱力學相容的PS 片段與PPO 產生滲透,而不飽和酸衍生物的基團與PA 的端基發生反應,從而將PPO 和PA 有效地連接起來,達到增容效果。張正[16]自制高抗沖聚苯乙烯(HIPS)接枝馬來酸酐(MAH)作為相容劑,通過熔融共混制備出PPO/PA66 合金,發現拉伸強度可以達到60.96 MPa,彎曲強度可以達到87.44 MPa,缺口沖擊強度可以達到5.7 kJ/m2。Wang 等[17]通過添加SMA 對PPO/ PA 增容并探討其增容機理,發現SMA 能夠大大提高共混物的拉伸強度和彎曲強度。通過掃描電子顯微鏡研究了PPO/PA/SMA(30/70/可變)的形態,SMA 的添加導致分散PPO相的粒徑顯著減小,并通過差示掃描量熱法研究了PPO/PA/SMA 共混物的熔融和結晶,結果表明添加SMA 可以發生原位反應改善PPO 與PA 的相容性。張甲敏等[18]利用苯乙烯單體在乙丙共聚物上接枝馬來酸酐作為增容劑添加到PP/PA66 體系中,結果表明增容劑質量分數在0~10%時,其力學性能在總體上得到提高。Kim 等[19]添加新合成的富馬酸接枝的PPO(PPE-g-FA)增容劑和非鹵素有機次膦酸酯阻燃劑,制造了具有高機械韌性和強大阻燃性的PPE/尼龍66 共混物,發現PPE-g-FA 能夠有效降低界面PPE 和PA66 之間的能量,且隨著PPE-g-FA 相容劑含量的增加,PPO 分散體的尺寸減小到6 phr,不僅達到強效V0 級的阻燃性,其沖擊強度也大于10 kJ/m2。在PPO/PA 體系中添加增容劑能夠有效改善兩相相容性,低分子增容劑能夠實現低添加量達到性能要求,但是其分散性難以控制,在工業上應用受限。高分子增容劑應用更廣泛,但制備工藝繁瑣,成本較高。因此,改進現有增容劑、簡化方案、降低成本是目前趨勢。

2 PPO/PA 合金的增韌

PPO 和PA 的韌性均不好,將兩者共混后其韌性依然很差,不能滿足使用要求,因此必須對PPO/PA 合金進行增韌改性。將熱塑性彈性體添加在PPO/PA 合金中能夠有效改善合金的韌性,但增韌效果根據彈性體種類不同而有所差異。

付杰輝等[20]對比PPO-g-MAH 和苯乙烯-乙烯/丁烯-苯乙烯(SEBS)對PPO/PA66 合金的增韌效果,發現SEBS 對合金的增韌效果更顯著,但會降低材料的剛性。Meer[21]用MBS 和MAS 成功對PPO/PA 合金增韌,對比發現馬來酸酐化的三元乙丙橡膠(EPDM-g-MAH)的增韌效果更佳。張勇等[4]對玻纖(GF)增強的PPO/PA6 合金進行增強改性研究,發現PPO 添加量為20%~25%時,PPO/PA6 合金的力學性能較好;增容劑的質量分數和種類對合金的增容效果均有影響,KT-5A 的質量分數為3%~5%時增容效果最好,沖擊強度能夠達到9.47 kJ/m2;相對SEBS、相容劑KT-6、相容劑KT-15,苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS) 對PPO/PA6 合金的增韌效果最好,其合金的沖擊強度達10.5 kJ/m2。

楊菁菁等[22]研究SEBS 的加入對PPO/PA6 合金結構與性能的影響,發現SEBS 體系分散在PPO 相中,添加質量分數為7%~7.5%的SEBS 時,體系發生脆韌轉變,合金的沖擊韌性得到明顯提高。Tang 等[23]以玻璃纖維(GF)為增強劑,SEBS為增韌劑,成功制備了增強增韌PPO/PS/SEBS/GF 復合材料。通過研究GF 和SEBS 對復合材料加工、機械和熱性能的影響,得到優化的PPO/PS/SEBS/GF 四元復合材料,其拉伸強度為123.6 MPa,彎曲強度為149.7 MPa,無缺口沖擊強度為46.6 kJ/m2。由于一些彈性體與PPO 和PA 的相容性都不好,因此還需對彈性體進行接枝改性處理。為了更好地實現增韌效果,選擇合適彈性體,形成“核殼結構”的增容體系可為PPO/PA 體系增韌提供新方法。

3 PPO/PA 合金的增強

PPO/PA 合金能夠實現PPO 和PA 的性能互補,在PPO/PA 合金中加入彈性體能夠有效改善二者的相容性,提升合金的性能,使PPO/PA 合金的應用得到極大推廣。但在實際應用中,合金的強度常因達不到使用要求而受到限制,因此在PPO/PA 合金韌性較好的情況下,還必須考慮提高合金的強度。

在PPO/PA 合金中常常添加玻璃纖維、碳纖維、碳酸鉀須晶、硅灰石、鍛燒高嶺土、片狀無機填料(如云母)等作為增強劑改善PPO/PA 合金的強度[24]。玻璃纖維、碳纖維和碳酸鉀晶須是PPO/PA合金的常用增強劑,但并非所有玻璃纖維、碳纖維和碳酸鉀晶須都能起到良好的增強作用,這與它們本身的長度和直徑密切相關。Ran 等[25]制備了以聚氨酯包覆碳纖維(PCF)增強PA46/PPO 合金為特征的PA46/PPO 合金,結合PCF,發現PA46/PPO的力學性能、耐熱性和摩擦學性能得到了極大的提高。當復合材料含有40%的PCF 時,復合材料的拉伸強度從82 MPa 提高到282 MPa。PPO/PA的增強效果還依賴于增強劑在體系中的分散效果。為了控制增強劑在兩相中的選擇性分散,加強其與基體的界面結合力,往往需要對增強劑進行表面處理,有效且不損傷增強劑自身結構的處理方法有限,還需進一步研究。

4 PPO/PA 合金的商品化

PPO/PA 合金秉承PPO 玻璃化轉變溫度高、尺寸穩定性好和PA 易于加工、耐溶劑性好等優點,因此在汽車工業上迅速得到應用,并成為僅次于PPO/HIPS 的第二大改性PPO 工程塑料。PPO/PA合金能夠保持PA 的耐熱性、耐候性等優異的性能,故作為車身板材料。但隨著社會需求的不斷發展以及研究的進一步深入,PPO/PA 合金的應用范圍大大擴大,在醫療器械、汽車、航空航天設備、室內材料、電氣和電子產品、辦公室用品等領域也占據越來越重要的地位。

GE 公司于20 世紀80 年代中期開發出PPO/PA合金,商品名稱為Noryl-GTX[26]。此后,日本的工程塑料公司、美國的聯合信號公司、日本的旭化成工業公司、三菱瓦斯化學公司和德國的巴斯夫公司等都競相開發該合金,使得MPPO 的改性走上了多極化道路,競相推出多種PPO 合金牌號的產品,并使之商品化[27]。現該合金已用于汽車工業、電子元器件、醫療器材等對耐高溫、耐溶劑性要求高的領域。

就國內而言,聚苯醚合金的開發和研究起步較晚,PPO 市場的消費量和增長速度還遠遠低于其他4 類通用工程塑料。我國對PPO 及其改性產品的消費量高,但主要依賴國外進口,可用于高端領域的PPO 更是受制于人[28]。

上海合成樹脂所最先在“八五”期間生產出一種高流動、耐熱、阻燃的玻璃纖維增強產品。北京市化工研究院研發出具有介電性能好、機械性能優良、阻燃性好、耐熱、耐酸堿的改性樹脂,包括PPO/PA、PPO/PS 合金,并以此為基體,制備出不同牌號的聚苯醚產品。廣州化學研究所針對PPO 的結構進行了各種改性,并研究其改性產品與PS 的相容性。此后山西芮城福斯特化工有限公司、南通星辰合成材料有限公司等逐漸擠入PPO 的市場,為中國PPO 的制備與改性研究貢獻了巨大的力量。

作為汽車大國,我們可積極發展PPO 在汽車上的應用,同時加強PPO 在電子電器、家電、辦公領域的研發,不斷拓展PPO 的應用領域。社會市場需求不斷增加的同時對PPO/PA 合金性能的要求也同步提升,研究發展出高性能、多功能的PPO 合金成為人們亟待解決的問題,此外還需要考慮降低成本,故可在與其他塑料競爭時展現優勢。

5 結語

目前,國外主要針對PPO 的韌性以及PA 的尺寸穩定性對合金進行改善,通過簡單共混改性后的合金韌性和強度難以兼顧,而采用最新的相容和摻混技術制備的系列合金能夠同時保持高韌性和高強度,還容易成型加工。其主要用于汽車零部件的制造,如大型擋板、塑料外殼、緩沖減壓器等;還可以用于生產各類電子電器元件、家用電器及配件、傳真通訊設備等精密元件;化工行業中的泵、閥門、高壓容器等也有應用。

PPO/PA 合金已經成為PA 改性產品中非常成功的產品,用途和用量均在不斷增加。但是由于PPO 和PA 熱力學不相容,故制備出的合金仍有很多不足,因此需對PPO/PA 合金進行增容、增韌和增強改性,使其能克服各自的缺點,制備出兼備二者優勢的合金材料。同時,應加大科研投入,以掌握下游改性PPO 產品的核心技術,為PPO/PA 合金的應用開辟廣闊的市場。