疊合板整裝整運堆垛箱在裝配式建筑中的應用研究

潘 寒,趙勝濤,廖 峰,盧文達

0 引言

裝配式建筑是現階段國家大力推進的區別于傳統現澆的一種建造方式[1]。在住宅建筑中,樓板占整個建筑混凝土總造價的20%~30%[2]。在裝配式建筑施工過程中建造成本涉及運輸環節費用以及構件場地堆放成本、運輸機械費等[3]。傳統的疊合板生產模式為推動式生產,會產生大量的冗余庫存,且存在吊運效率低、堆場空間利用率低、運輸成本高等問題。為此本文介紹了一種疊合板整裝整運堆垛箱的應用方法,既能提高疊合板堆場和運輸車的空間利用率,又能提高疊合板的轉運效率,降低堆場庫存。

1 應用價值

1.1 吊運效率高

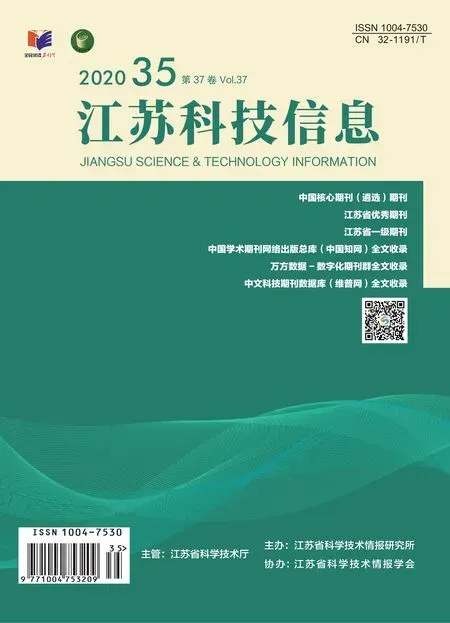

疊合板從生產下線到施工現場,常規吊運方式為單片吊運,相同吊運路線需要多次重復吊運,浪費了大量的人工,并且占用大量的起重設備工作時間。疊合板堆垛箱的使用,將原來多塊板單獨吊運轉變成整箱板整體吊運,大大提高了吊運效率,降低了人工成本和起重設備使用時間(見圖1)。

圖1 滿箱疊合板示意

1.2 堆場空間利用率高

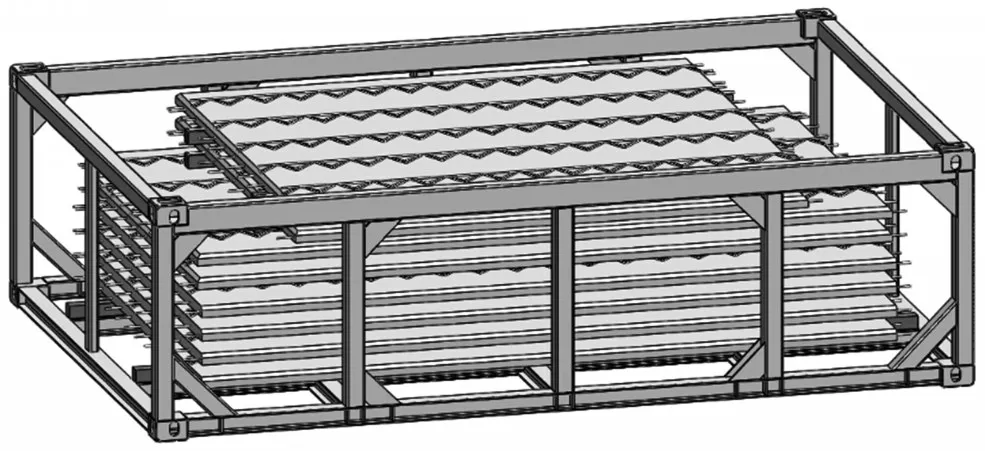

疊合板存放方式為水平堆疊存放,為防止疊合板堆放過程中出現開裂和變形等質量問題,疊合板堆放層數不宜過高,因而疊合板堆場空間利用率較低。疊合板堆垛箱能夠實現3層堆垛,使原來單個庫位能夠存放的疊合板數量大大增加,既提高了堆場的空間利用率,又保證了疊合板堆疊層數不會過高產生質量問題(見圖2)。

圖2 疊合板堆場堆放示意

1.3 運輸成本大幅降低

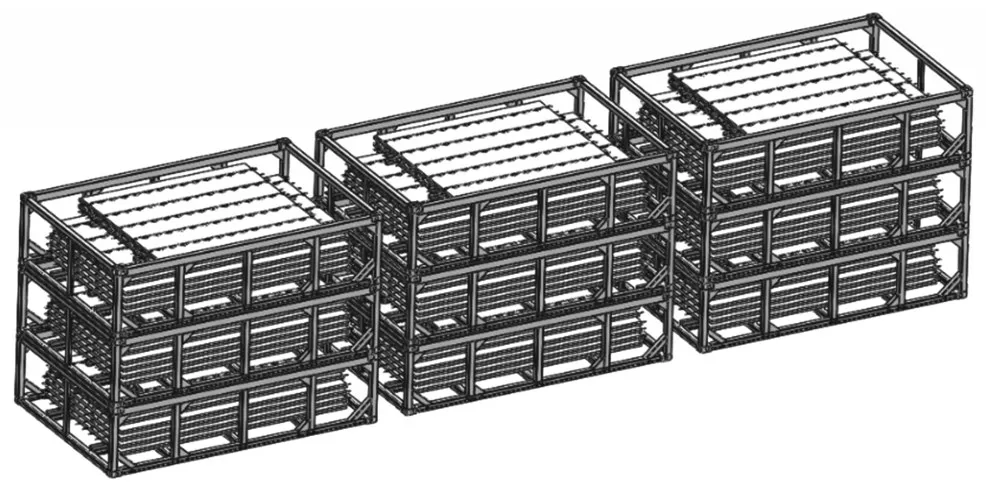

疊合板從堆場到施工現場,常規的疊合板裝車和卸車方式為單片吊運,以一車平均運送32塊疊合板、單塊疊合板裝車時間2.5 min、卸車時間5 min、等待塔吊時間20 min計算,則工廠裝車時間1.33 h,現場卸車時間3 h,裝車和卸車共需耗時4.33 h,貨車路途往返行駛時間按2~3 h計算,一天8 h工作時間,則正常情況下,一天一輛車只能完成一次送貨。采用疊合板堆垛箱,則32塊疊合板共需4箱存放,裝車和卸車均按5 min/箱計算,裝車和卸車共需耗時0.67 h,一天一輛車能夠完成2~3次送貨,綜合運輸成本可降低約37.0%(見圖3)。

圖3 疊合板堆垛箱裝車示意

1.4 大幅降低庫存

傳統的疊合板供需關系為工廠按疊合板種類進行批量生產,將一個項目的同種型號疊合板全部生產完成后才會切換模具生產其他型號的疊合板。項目施工現場要貨則為逐層要貨,每次需求一整層所有型號的疊合板,為了滿足供應需求,項目疊合板生產往往會提前1~2個月啟動,確保在供貨時所有型號的疊合板均已有存貨。在此種模式下,會產生大量的冗余庫存,疊合板按種類分堆存放,且每次疊合板發貨時均優先取用上層疊合板,積壓在下層的疊合板可能會在工廠堆場存放時間長達半年,增大疊合板產生質量問題的風險,不符合產品的先入先出原則。疊合板堆垛箱中存放的疊合板為按樓層存放,疊合板生產時將原來按疊合板種類生產改為按樓層生產,每層疊合板共有6~8箱,同一層的疊合板堆垛箱集中堆放。生產時,只有同一棟樓的疊合板堆垛箱發貨將庫位空出,且對應的空箱運回,才會開始新一層疊合板的生產(否則新生產的疊合板沒有空余堆垛箱裝),將傳統的推動式生產模式轉變為拉動式生產模式,約可降低75%的庫存和相應的庫存資金占用,提高公司的資金周轉率。

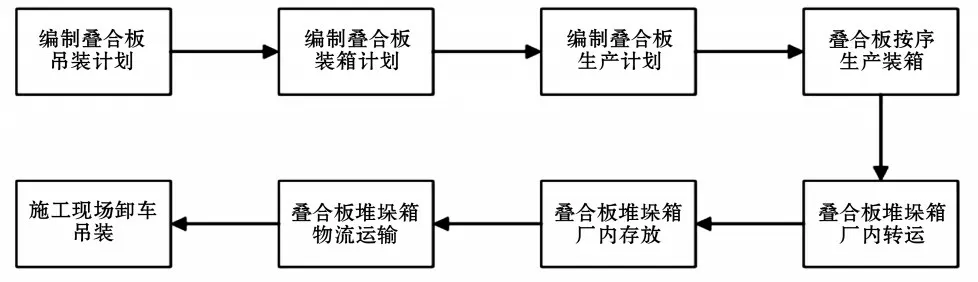

2 疊合板堆垛箱在裝配式建筑中的應用流程

2.1 施工工藝流程

施工工藝流程如圖4所示。

圖4 施工工藝流程

2.2 施工要點

2.2.1 生產

(1)編制疊合板標準層吊裝計劃。

根據施工現場標準層的疊合板吊裝順序編制疊合板的吊裝計劃。

(2)編制疊合板分垛裝箱計劃。

依據吊裝計劃對疊合板進行分箱,原則上每箱疊合板數量不超過8件,保證每箱疊合板均為同一區域同一批次安裝的疊合板,并對每垛疊合板進行編號,注意尺寸超出疊合板堆垛箱許用存放規格的疊合板需拆成能夠放入疊合板堆垛箱的小板(此步在深化設計提資時便已提出要求)。

分箱完成后,按照先吊裝的疊合板放在堆垛箱上層,后吊裝的疊合板擺放在下層的原則對同一箱中疊合板的擺放進行排序;同一箱中的疊合板如部分板尺寸差異過大,須將尺寸過大的板排在下層,尺寸過小的板排在上層。

(3)編制生產計劃。

以同一箱疊合板為一個最小的生產序列,同一個生產序列的疊合板生產順序不允許打亂和拆分,同一箱的疊合板下層的先生產、上層的后生產為原則,結合工廠實際生產任務,編制生產計劃。排整箱疊合板的生產計劃時,先吊裝的整箱疊合板后生產,生產順序與吊裝順序為倒序關系。

(4)生產資源準備計劃。

根據生產計劃,編制模具安裝計劃和原材料供應計劃。

(5)存儲、發貨計劃。

按照存2層、發貨1層、先消耗再生產(不消耗不生產)的邏輯進行計劃生產和庫存,則堆場最多同時庫存3層存貨,最少庫存2層存貨,發往項目工地的疊合板堆垛箱當天吊裝完后將空箱運回,只有空箱運回后才會開始生產下一層疊合板。

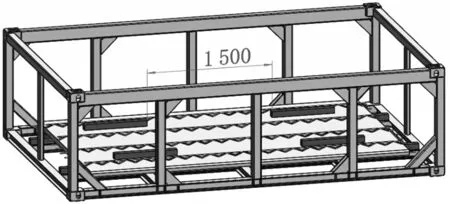

2.2.2 疊合板裝箱

疊合板裝箱是指將生產下線的疊合板裝入疊合板堆垛箱,作業工位在疊合板生產線拆模工位線邊,由2名作業人員協作完成。作業時,箱底通長放置兩排70 mm×70 mm方木,板與板之間采用4個70 mm×70 mm×750 mm方木隔開,方木上下對正(寬度方向中心間距1 350 mm),長度方向間隔1.5 m,對稱布置,疊合板在箱內居中放置,箱體內裝滿或裝入指定數量疊合板后張貼標識卡(見圖5)。

圖5 疊合板裝箱示意

2.2.3 疊合板堆垛箱廠內轉運

疊合板堆垛箱廠內轉運是指將生產線邊完成裝箱作業的堆垛箱轉運至堆場,由2名作業人員和1名貨車司機協作完成。吊運疊合板堆垛箱的行車額定起重量不小于10 t。吊運時,確保箱體水平,吊運過程中人員做好安全防護,內轉平板車上居中放滿兩箱疊合板后轉運至堆場(見圖6)。

圖6 疊合板堆垛箱內轉裝車示意

2.2.4 疊合板堆垛箱入庫

疊合板堆垛箱入庫是指將內轉車上裝有疊合板的堆垛箱入庫放入堆場存放,由2名堆場作業人員協作完成。吊運疊合板堆垛箱的龍門吊額定起重量不小于10 t,吊運過程中人員需做好安全防護。同一個單元層的疊合板堆垛箱集中堆放在同一個庫位,每個庫位最大可堆放3層3列疊合板堆垛箱,不同樓層的疊合板堆垛箱不能在同一庫位進行混放,疊合板堆垛箱層與層之間采用集裝箱中間鈕鎖進行連接固定(見圖7)。

圖7 疊合板堆垛箱上下層連接示意

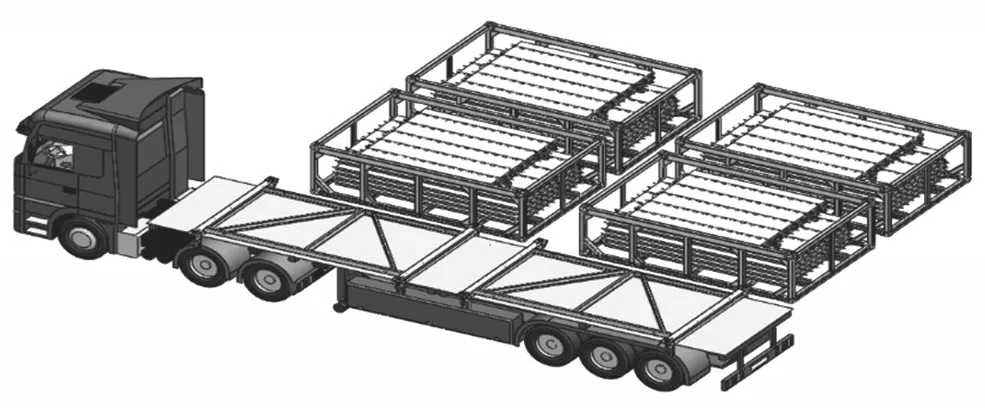

2.2.5 疊合板堆垛箱出庫

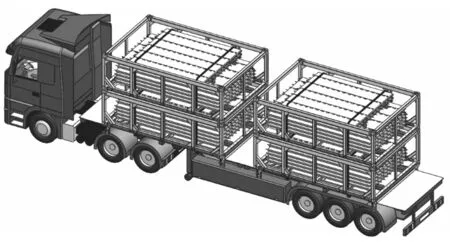

疊合板堆垛箱出庫是指將堆場待發貨的疊合板堆垛箱出庫裝車,由2名堆場作業人員協作完成。疊合板堆垛箱發貨運輸車上安裝有疊合板堆垛箱運輸固定架,能夠將疊合板堆垛箱固定在貨車上,每輛車可裝4箱疊合板,疊合板堆垛箱在貨車上可堆垛兩層,上下層之間采用集裝箱中間鈕鎖進行連接固定,為防止運輸過程中疊合板在箱體內晃動,裝車時需將每個堆垛箱內的疊合板采用綁帶在車架上綁扎牢固(見圖8)。

圖8 疊合板堆垛箱專用運輸車

2.2.6 疊合板施工現場卸貨

疊合板施工現場卸貨有整箱卸貨和逐片吊裝卸貨兩種方式,整箱卸貨是指將整箱疊合板整體從貨車上卸貨至現場暫存堆場,逐片吊裝卸貨是指從貨車上的堆垛箱內逐片吊出疊合板至樓面進行安裝。整箱卸貨的方式卸貨效率較高,但需要現場有疊合板暫存堆場,且塔吊在該堆場區域的吊運能力不低于10 t,或者現場有16 t以上的汽車吊能夠進行整箱卸貨。逐片吊裝卸貨效率較低,一般需要貨車在現場等待3 h左右才能完成卸貨作業,優點是現場不需要設置疊合板暫存堆場,且對塔吊能起重設備要求較低(見圖9)。

圖9 施工現場整箱卸貨示意

3 施工質量標準要求

3.1 質量標準

(1)疊合板堆垛箱尺寸應滿足設計圖紙要求。

(2)疊合板堆垛箱焊接(包括焊接坡口、焊接工藝評定等)應符合《鋼結構焊接規范》(GB 50661—2011)。

(3)疊合板構件質量應符合現行國家標準GB 50204《混凝土結構工程施工質量驗收規范》和行業標準JGJ 1—2014《裝配式混凝土結構技術規程》的相關規定。

(4)疊合板脫模起吊時強度應符合《混凝土結構工程施工規范》(GB 50666—2011),強度不宜小于15 MPa。

(5)疊合板從堆場發貨時應符合《預制混凝土構件質量檢驗評定標準》(GB J321-90),混凝土強度必須符合設計要求。當設計無特殊要求時,必須達到混凝土立方體抗壓強度標準值的75%。

3.2 質量控制措施

(1)嚴格計算疊合板起吊位置,避免脫模過程中疊合板產生裂縫,必要時增加吊點或者用專用吊具。

(2)疊合板裝箱和從箱內吊出過程中,嚴格按照作業要點進行操作,防止疊合板與箱體碰撞導致缺棱掉角。

(3)每個疊合板堆垛箱最多存放8塊疊合板。

(4)疊合板在堆場內的存放時間不允許超過1個月。

(5)疊合板在箱體內注意成品保護,疊合板上下層之間采用方木隔開進行保護,廠外運輸裝車時須按照作業要點將疊合板采用綁帶綁扎在車底板上,防止構件損傷。

4 結語

本文主要對疊合板堆垛箱的應用價值和應用技術進行詳細探究。采用疊合板堆垛箱進行疊合板的存儲、轉運具有吊運效率高、堆場空間利用率高、運輸成本低、庫存少的優勢,此種疊合板整裝整運系統的應用實施方法可以為疊合板的生產、存儲、轉運提供參考。