對二甲苯高效選擇性氧化合成對甲基苯甲酸

章 麗,馮永勝,袁 鵬

(浙江圣效化學(xué)品有限公司,浙江衢州 324000)

對甲基苯甲酸(p-TA)在使用中多為中間體。主要用于制造止血芳酸、對甲腈、對甲苯甲酰氯、感光材料等。制備對甲基苯甲酸可以采取的方法很多,在眾多的方法里環(huán)境要求不嚴(yán)格且制備空間友好,所需要的原料廉價的是對二甲苯空氣液相氧化法,這樣的優(yōu)點使其最有可能被廣泛應(yīng)用。

用對二甲苯生產(chǎn)對甲基苯甲酸是二甲苯領(lǐng)域的一個熱點。要求開發(fā)經(jīng)濟適用又節(jié)能環(huán)保的催化氧化方法,尤其是高效催化體系的開發(fā)是最重要的。

以甲基苯甲酸作為本次研究的主要目標(biāo)產(chǎn)物,對實驗的一系列反應(yīng)做出科學(xué)、合理的評價。具體包括三個方面,即目標(biāo)產(chǎn)物的產(chǎn)率、目標(biāo)產(chǎn)物的轉(zhuǎn)化率、鈷鹽催化劑效率。實驗中,采用合適的催化劑,并且充分結(jié)合輔助催化劑體系,針對反應(yīng)體系的特性和酸堿性,進行科學(xué)、合理的調(diào)節(jié),這樣可以達到減少高沸物生成的目的,與此同時能夠在一定程度上提高對二甲苯的利用率。

1 實驗

實驗原料:工業(yè)級對二甲苯、催化劑、助催化劑,醋酸鈷、氫氧化鉀和對甲基苯甲酸等,均為分析純。

實驗操作:在三頸燒瓶中,加入一定量對二甲苯,根據(jù)計算確定對二甲苯的劑量為42.47g(0.4mol),之后,根據(jù)依據(jù)預(yù)定的物質(zhì)的量之比,依次加入催化劑、助催化劑。攪拌加熱,開啟反應(yīng),使其反應(yīng)5h。當(dāng)溫度達到135℃時,通入常壓氧氣,每30min 取樣一次,進行分析。

2 對二甲苯氧化反應(yīng)機理

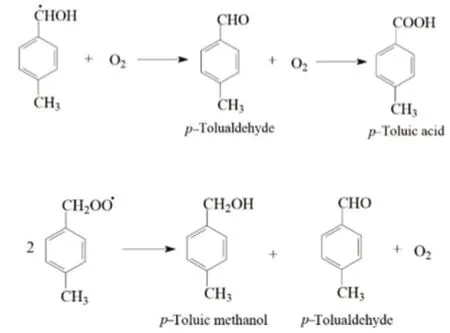

對二甲苯液相催化氧化需要遵循自由基反應(yīng)機理,通常情況下,按照鏈引發(fā)、鏈增長和鏈終止的順序進行氧化反應(yīng)。圖1、圖2和圖3為鈷鹽為催化劑的反應(yīng)機理。

圖1 鏈的引發(fā)

從圖1鏈的引發(fā)可以看出,部分Co2+在對二甲苯的引發(fā)階段被氧化成Co3+,此時對二甲苯會被Co3+攻擊,這樣就造成苯環(huán)上甲基的C——H 鍵斷裂,生成兩種產(chǎn)物,即二甲苯自由基和H。

圖2 鏈的增長

圖3 鏈的終止

從圖3鏈的終止可以看出,其主要過程是兩個過氧自由基結(jié)合,生成的產(chǎn)物為不穩(wěn)定的四氧化物,分解后產(chǎn)生的產(chǎn)物主要有三種,即氧氣、對甲基苯甲醛(P-Tolualdehyde)、對甲基苯甲醇(4-Methylbenzyl alcohol)。

對甲基苯甲醇在對二甲苯氧化反應(yīng)鏈中產(chǎn)生后逐步氧化,氧化產(chǎn)生的兩種物質(zhì),一種是對甲基苯甲酸(p-Toluic acid),另一種為甲基苯甲醛。另外醇酸會在此期間會發(fā)生反應(yīng),并生成酯。

對二甲苯氧化過程中,第一甲基和第二甲基分別會進行氧化,在正常溫度下,前者會抑制對后者的氧化,但第一甲基和第二甲基在較高的溫度下會全部發(fā)生氧化。

3 結(jié)果與討論

3.1 催化劑種類的影響

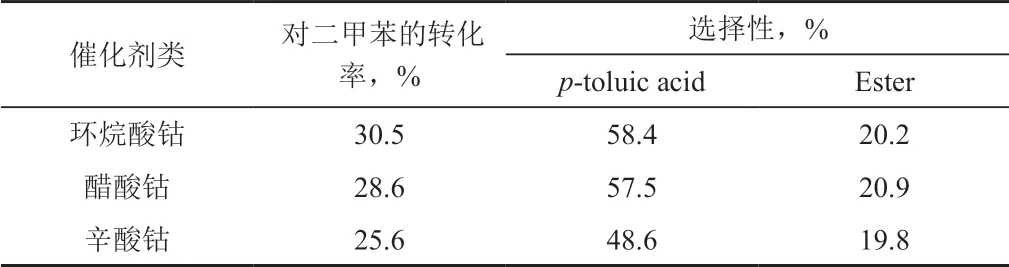

對二甲苯選擇性氧化制備得到對甲基苯甲酸進行優(yōu)化的重點是篩選出合適的催化劑。催化劑通常使用的是鈷鹽催化劑,其中的芳烴氧化、醋酸鈷和環(huán)烷酸鈷是最為常用的。反應(yīng)過程中,催化劑與對二甲苯保持為1 ∶1000的比例,采用100mL/min 的氧氣流量,反應(yīng)溫度控制在135℃,反應(yīng)時間控制在5h。表1為催化劑種類對對二甲苯氧化的影響。

表1 催化劑種類對對二甲苯氧化的影響

3.2 反應(yīng)時間的影響

反應(yīng)條件:環(huán)烷酸鈷比對二甲苯物質(zhì)的量為1 ∶1000,氧氣流量100mL/min,溫度為135℃。對二甲苯的液相催化氧化的最初,氧化并不徹底,對二甲苯是以對甲基苯甲醛為主要產(chǎn)物的。反應(yīng)時間逐漸增加,對二甲苯轉(zhuǎn)化率也隨之增高,甲基苯甲酸才會產(chǎn)生。與此同時,副產(chǎn)物酯的選擇性緩慢增加至15%左右會趨于穩(wěn)定。在實驗中,因為對二甲苯的溶解度的局限,實際反映到對甲基苯甲酸的收率達到30%時,會有固體析出,附在管壁上,這影響了甲基苯甲酸的產(chǎn)生。因此在反應(yīng)過程中,對二甲苯的轉(zhuǎn)化率是要有所把控的,5h 的反應(yīng)時間最合適。

3.3 催化劑用量的影響

催化劑的種類以及用量對反應(yīng)結(jié)果具有直接影響。對二甲苯的轉(zhuǎn)化率和對甲基苯甲酸的選擇性會在不改變其他反應(yīng)條件的情況下,隨著Co 與對二甲苯物質(zhì)的量之比的增大而有所提高。同時對二甲苯的轉(zhuǎn)化率和對甲基苯甲酸的選擇性會在催化劑對二甲苯量之比大于1 ∶1000時降低。通過對上述情況的分析,可以確定主要原因是催化劑濃度超出臨界值后,對自由基催化過程造成了破壞,對催化過程產(chǎn)生了抑制。另外聚丙烯的選擇性在催化劑與對二甲苯的比例為1 ∶1000時也變得較低。因此需要嚴(yán)格控制環(huán)烷酸鈷與對二甲苯的配比,通常情況下應(yīng)控制在1 ∶1000左右較為適宜。

3.4 氧氣流量的影響

當(dāng)環(huán)烷酸鈷的反應(yīng)條件為對二甲苯的比例為1 ∶1000,反應(yīng)溫度為135℃,反應(yīng)時間為3.5h 時,從實驗結(jié)果看出對二甲苯的轉(zhuǎn)化率發(fā)生了一定的變化,具體現(xiàn)象是隨著氧氣流量的增加先增大后略有下降,對甲基苯甲酸的選擇性在氧氣流量為100mL/min 時升高后降低,氧氣流量達到最大值18.7%,對甲基苯甲酸的最大值為49.6%。

產(chǎn)生上述的現(xiàn)象是因為自由基會在氧氣一定量的情況下濃度逐漸增加,這樣就促進了苯環(huán)上甲基的有效轉(zhuǎn)化,并形成醛基和醛基向羧基,與此同時引起的深度氧化會降低目標(biāo)產(chǎn)物對甲基苯甲酸的選擇性。

3.5 助催化劑的影響

本工作中主要采用了兩種助催化劑,即對甲基苯甲酸的鉀鹽、鈉鹽。助催化劑的添加發(fā)揮了重要作用,具體表現(xiàn)在可以通過助催化劑的添加加速早期反應(yīng),與此同時還可以提高體系堿性,抑制了酯的生成。

環(huán)烷酸鈷∶對二甲苯為1 ∶1000時,氧氣流量為100mL/min,反應(yīng)溫度為135℃,助催化劑∶對二甲苯為1 ∶1000時,助催化劑對對二甲苯氧化的影響:對二甲苯的轉(zhuǎn)化率和對苯二甲酸的選擇性有些許下降,但在一定程度上,降低了酯的選擇性。這主要是因為在反應(yīng)過程中,受到弱堿性的影響,對酯的生成產(chǎn)生了抑制,使得酯含量得到了一定程度的降低。所以可以將甲基苯甲酸鉀科學(xué)、合理地應(yīng)用在實際工業(yè)生產(chǎn)中,達到降低分離成本的目的。

4 結(jié)束語

采用二甲苯選擇氧化制對甲基苯甲酸,并分析了反應(yīng)過程中不同條件對氧化產(chǎn)生的影響,具體主要包括氧氣流量、反應(yīng)時間、催化劑種類及用量和助催化劑加入量等,從上述分析可知環(huán)烷酸鈷∶對二甲苯的比例為1 ∶1000,反應(yīng)溫度為135℃,氧氣流量為100mL/min,此條件下對二甲苯氧化效果較好,對二甲苯的轉(zhuǎn)化率和選擇性分別可以達到30.5%和58.4%。對于環(huán)烷酸鈷,雖然催化效果好,但是催化產(chǎn)物中的酯含量較高。雖然對二甲苯的轉(zhuǎn)化率和對甲苯的選擇性略有下降,但是加入弱堿助催化劑如對甲苯酸鉀或?qū)妆郊姿徕c,可以非常明顯地抑制對甲苯酸和對甲苯酯的生成,這樣的抑制作用可減少后續(xù)分離過程中的高沸物和蒸餾殘留量,提高反應(yīng)的物能和效能,為對二甲苯選擇性氧化合成對甲基苯甲酸的生產(chǎn)提供了更加低能耗、高效率、低排放,具有工業(yè)實際應(yīng)用價值的方式。