260t/h煤粉爐飛灰和爐渣含碳量偏高原因分析及對策

馮中昱

摘要:在全球逐步實現“碳中和”的時代背景下,降低碳排放成為企業必將面對的挑戰,而新能源企業中的自備電廠又是碳消耗、碳排放的大戶,燃燒效率是考核電廠碳排放的主要指標,因此在保證鍋爐安全運行的前提下,不斷降低電廠能耗,降低碳排放一直是新能源企業亟待重視的問題。而影響燃燒效率的因素主要由煤炭在燃燒全過程中產生。原煤燃燒的各個階段產生的灰和渣是原煤經燃燒后殘留的碳,它的含量高低即影響著自備電廠的碳排放量,也能體現電廠碳消耗情況,衡量及控制燃煤碳消耗及排放,對降低企業碳排放具有重大意義。

關鍵詞:原因分析;燃燒調整;灰渣含炭量;經濟性

0.概述

國能榆林化工有限公司自備電廠一期項目配有4臺哈爾濱鍋爐廠有限責任公司生產的鍋爐型號為HG-260/9.8-YM1煤粉鍋爐,鍋爐主要為化工區提供蒸汽汽源,并配套2臺25MW抽背式供熱汽輪發電機組為化工區提供部分用電負荷。該廠鍋爐為單汽包自然循環固態排渣煤粉爐,爐膛Π型布置。水平煙道裝低溫過熱器、高溫過熱器兩級對流,爐頂部設有頂棚管,水平煙道和尾部包墻均為管式包覆,后部配有鋼管制成的省煤器和一套雙電機回轉式空氣預熱器。鍋爐整體構架按6度地震烈度設計,懸吊在頂板梁上,回轉式空氣預熱器支撐在后部柱和梁上。

爐膛采用四角布置,直流式燃燒器,假想切圓直徑Φ739mm,制粉系統采用中速磨直吹進一次(冷、熱)混合風,正壓制粉系統(二臺磨煤機運行,一臺備用)。水平濃淡式燃燒器可以降低NOX排放量,保證低負荷時爐內燃燒穩定。燃燒器固定于鍋爐水冷壁噴口框架上,機組運行時,燃燒器向下膨脹,水冷壁也一起向下膨脹,其膨脹量制粉系統的風粉管吸收,燃燒器不受風粉管道的外力。

該低NOx水平濃淡燃燒器配有十二層風噴口,一次風噴口三層,二次風噴口七層,化工尾氣燃燒器在最下層二次風噴口中,油槍燃燒器布置在下一層與中間層一次風噴口中間。燃燒器二次風管入口處,設電動二次風門,可遠程控制二次風門調節燃燒器各噴口的供風量。

1.配風與配煤的基本方式

1.1配風基本方式

A.均等配風。各二次風開度一致。適用于燃燒穩定時的大負荷,多為揮發分較高的煙煤。優點:爐膛內各點熱負荷基本相同,燃燒比較穩定。缺點:NOx不好控制,對爐內燃料理化性能要求較高。

B.束腰配風。相對關小爐膛中部的二次風門開度。適用于較低負荷和燃燒不穩定時,多為低揮發分的無煙煤。優點:提高局部熱負荷,有利于摻燒化工尾氣、燃油時的負荷穩定性。 缺點:燃燒穩定性較差,灰渣含碳量較高。

C.鼓腰配風。相對大中部的二次風門開度。適用爐內熱負荷較高,結焦或積灰含碳量較高時。優點:降低燃燒中心的聚焦,降低爐內燃燒溫度,降低碳排放量。 缺點:火焰中心較低,爐渣量較多。

D.倒寶塔配風。是關小下部二次風門,開大上部二次風門的配風方式。優點:提高燃燒穩定性是有好處的,延長爐內燃料燃盡時間,提高燃盡性。缺點:是上部消旋風拉大切圓轉動量,增大熱偏差。

F.正寶塔配風。是開大下部二次風,關小上部二次風門的配方方式。優點:提高爐內切圓托煤效果,降低爐渣含碳量。缺點:將爐內火焰中心上移,導致飛灰含碳量增加,鍋爐出口溫度偏高。

1.2配煤基本方式

A.均等配煤。各燃燒層均勻給煤。適用于負荷200t/h以上、且投入化工尾氣時。優點:優化爐內煤與化工尾氣的燃燒情況,可使爐內的熱負荷分布較均勻,碳排放降低。缺點:二次風壓較高,NOx含量較高,氧量不易控制。

B.束腰配煤。適當降低中間燃燒層給煤。適用于爐內熱負荷過大,爐膛溫度出口過高,結焦嚴重時。優點:可降低火焰中心溫度,減少結焦。 缺點:爐渣量變大,飛灰量變大,碳排放量不易控制。

C.鼓腰配煤。適當中間層給煤。適用于燃燒不穩及超低、低負荷燃燒時。優點:提高局部燃燒層熱負荷,有利于低負荷時的燃燒穩定 。 ?缺點:爐內氧量不易控制,碳排放不易控制。

D.倒寶塔配煤。適當減少下部給煤量,增多上部給煤量。適用于摻燒化工尾氣后,投油助燃時。優點:提高燃燒穩定性,穩定爐內熱負荷焦點。缺點:火焰中心靠上,飛灰含碳量增多。

F.正寶塔配煤。適當減少上部給煤,增多下部給煤煤量。適用于爐膛出口溫度較高,一級減溫器前溫度較高時。優點:降低爐內熱負荷焦點,提高爐內輻射量,降低對流受熱面溫度。缺點:火焰中心考下,爐渣含碳量增多。

2 灰渣含碳量偏高原因分析

根據熱能與動力學理論及鍋爐運行值班員日常操作經驗可知,鍋爐燃燒飛灰、爐渣含碳量偏高,主要由以下原因導致:進廠原煤品質不合格、原料供應不穩定,配煤采樣數據與實際配煤數據不符;制粉系統選型不合理,空氣動力場實驗數據不準確,磨煤機出口調節縮孔調適不合格,導致煤粉細度不合適;爐內摻燒化工尾氣及燃油時氧量不足;爐內調整二次配不合理,爐內負荷分布不均衡;各種因素相互促進又互相制約。為降低鍋爐灰渣含碳量偏高現象提高鍋爐效率,降低碳排放,我廠運行人員通過不斷摸索與總結,通過多次燃燒配風、配煤試驗,發現了一些造成灰渣含碳量偏高的原因,在不提高NOx、硫份含量的前提下,找到了我廠的配風、配煤較適合的方法及適用于自備電廠的燃燒調整的規律,大幅降低了灰渣的含碳量,降低了本廠的碳排放量。

2.1燃煤品質

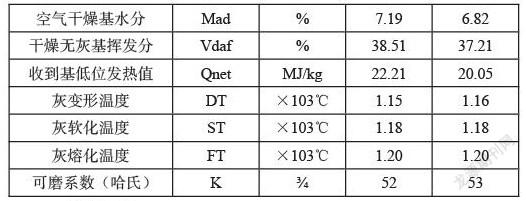

我廠鍋爐燃燒所用的煤為陜西省神木市大保當鎮、錦界鎮出產的煙煤,雖采購不同煤礦的煤,但燃用煤種一直沒有過大的變化。抽取煤種樣本分析如表1所示,抽取灰渣樣本經分析化驗,發現灰、渣樣含碳量特別高時,入爐煤通常具備以下幾個基本特點:水分、灰分及固定碳含量高而揮發份低,這種煤在爐內不易燃燒,會遲著火時間,縮短煤粉在鍋爐燃盡時間,還會爐膛溫度降低,影響煤粉的燃燒速度,煤粉燃盡度隨之降低。爐內灰、渣此類可燃物增加,增大了鍋爐的機械未完全燃燒熱損失。飛灰含碳量特別高時,入爐煤在固定碳含量、灰份、揮發份、水分這四項指標中一定有一個指標是極差的。根據分析化驗結果,可知入爐煤的與設計煤種相差并不大,可排除灰渣含碳量的大的原因與入爐煤無關。入爐煤分析結果如下:

2.2煤粉細度

對該裝置1#爐運行中的三臺磨煤機(A、B、C)的煤粉細度進行了測試,得知,該爐設計煤粉細度R90為20%—25%。在日常運行過程中, 因鍋爐運行值班員的燃燒調整習慣,大部分人在增減符合時通過調整一次風機的入口擋板增減一次風壓風量來調整負荷,風量與風壓增大后磨煤機出口分離器擋板沒有及時調小就會導致煤粉變粗,煤粉倉內的煤粉細度與設計值相差甚遠。另外,由于磨煤機長期帶缺陷運行,使得分離器擋板磨損較嚴重,煤粉未達到要求的煤粉細度就被一次風輸送出去。煤粉變粗,從燃燒角度考慮,煤粉越粗,煤粉燃盡所需時問越長,造成煤粉不完全燃燒的可能性越大,這是造成煤粉在爐膛內不能迅速而完全燃燒,最終造成灰渣含碳量偏高的主要原因之一。

2.3燃燒時爐內氧量不足

煤粉進入爐膛受到高溫煙氣、爐膛火焰、爐壁的熱做功,很快便燃燒起來,隨著燃燒的深入,對氧量的需求是有一定曲線變化的。在氧量不足時,煤粉發生不完全燃燒,增加了鍋爐不完全燃燒熱損失。所以,保證一定的過量空氣系數是必需的,經實驗得知,鍋爐運行氧量控制在1.5--2.6%之間,即保證了鍋爐出口NOx不超過480mg/Nm3,又保證了燃料的燃盡度。

2.4燃燒調整配風方式不合理

要降低灰渣可燃物含量必然要合理調整燃燒使煤粉燃燒完全,在調整過程中,針對一、二次風量的調整、風粉配比和控制火焰中心等方面進行調整。一次風不足,不能及時將煤粉送入爐膛燃燒;二次風粉配比不合理,不能及時、充足的送入爐膛,造成局部缺氧或過剩空氣量不足,導致燃燒不完全,使灰渣含量增大。控制磨煤機出口溫度時,調整一次冷風致大量冷風進入爐膛;鍋爐本體密封不嚴,看火孔,人孔等因打焦和檢修導致關閉不嚴,漏入爐外冷空氣;爐膛負壓過大;人為地抬高火焰中心高度等原因,造成了爐膛火焰充滿度差,煤粉氣流在爐膛內停留的時間較短,燃燒過程延長,對煤粉的完全燃燒有不利影響;吹灰器不正常投運使各受熱面積灰嚴重,系統阻力增大,效率降低。這些都會使得灰渣含碳量升高。

3.降低灰渣含碳量對策

從燃燒上降低碳排放,總結如下對策:

a.保證入爐煤不偏離設計值,爐型對其適應性有限。加強煤質管理,對進廠入爐煤煤質把好關,盡量減少肉眼可見的煤泥、煤矸石含量;及時分析化驗煤質,管理好入爐煤供應商;分析化驗結果及時與運行人員溝通,有針對性的做出工藝操作調整。

b.在保證制粉系統出力的情況下盡量降低煤粉細度,鍋爐負荷不超過 286t/h,磨煤機出口溫度控制在65-75℃左右,保證磨煤機運動穩定的前提下盡量減小磨煤機冷風開度。根據鍋爐負荷和煤粉細度,對磨煤機分離器出口擋板進行調整。負荷變化幅度較小時,盡量通過增減給煤量,調節磨煤機的液壓加載力來滿足負荷的變化,在確保不發生磨煤機堵磨,風粉管不發生堵粉的情況下,盡量降低一次風壓;負荷變化較大時,根據負荷及時調整磨煤機出口分離器擋板開度,負荷變大要開大磨煤機出口分離器擋板,反之要關小磨煤機出口分離器擋板。

c.合理控制給煤量,在保證汽溫,汽壓及負荷的情況下適當降低上層給煤量,加大下層給煤量。不能一味地將上層磨煤機加的太多,火焰中心上移,導致煤粉在爐膛停留時間減少,不能燃盡。

d.燃燒調整操作

在本廠實際運行中,因用戶蒸汽用量波動及運行值班員對二次風調整的規律沒有總結提煉到位,二次風擋板開度長期處于較為混亂狀態。爐內燃燒切圓無法正常形成,飛灰含碳量大得驚人,最高達到11%。后來在公司領導的重視下,規定了擋板的調整范圍。在此基礎上,鍋爐運行中進行了各種配風試驗,試驗包括擋板全開、正寶塔、束腰、倒寶塔等方式。從試驗結果中得到了各種煤質的最佳配風方式。飛灰含碳量也下降到5%以下。 如:調整風量,提高二次總風壓,增加氧量;改變二次風配比,采取上小,下大配風方式,增加下二次風剛性,增加下二次風的托粉能力,采取兩頭大,中間小配風方式等。

根據動力裝置實際調整運行經驗,現給出對#1鍋爐220t/h左右負荷下煤燃燒調整推薦控制方式:

1.調整注意事項

a.原則上不容許大幅度調整,根據飛灰和爐渣情況及時進行微調整(采取單變量),調整后待工況穩定后及時取樣分析,調整、觀察效果。工況穩定時且飛灰和爐渣合格,一般原則上不再調整二次風門擋板開度;

b.初步確定鍋爐運行氧量控制在1.5-2.6%之間,如出現氧量表左右偏差較大時及時聯系專項維保進行校驗。

c.送樣前請機爐班長和主操確認是否可進行聯系分析取樣,無法確定是否合格需將飛灰和爐渣照片發送至工藝工程師進行確認;出現控制指標超標情況,需調整后進行加樣,并進行原因分析;如出現超標未進行調整和記錄,將進行考核。

d.在確保磨煤機減速臺板振動值不超標的前提下,盡量提高磨輥加載力。

e.爐膛出口溫度偏差超過50℃,需及時進行調整,同時按要求進行定期吹灰工作,確保受熱面清潔。

f.不同煤質精細化調整,錦界煤礦的煤灰分較高,運行過程中應特別注意電袋除塵器進出口壓差,要求崗位人員加強工廠風儲罐及噴吹氣包定期排水工作(冬季工況和空壓站空壓機運行時水分較大)。

g.撈渣機渣量較摻燒前變大,需加強撈渣機、輸渣機頭鏈條沖洗工作。

3. 結束語

煤碳發電中長期依然是我國發電的主要方式,熱電廠中鍋爐運行值班員操作中精細調整的意義重大。化工廠自備電廠負荷調整頻繁,用戶用汽量波動較大,壓力、溫度不易控制。不同負荷下按照不同的氧量控制, 氧量偏小可能導致爐渣、飛灰含碳量高。各層燃燒器的配風不合理,底層二次風量較小,二次風托粉能力差,易造成下層一次風掉粉,引起爐渣含碳量升高。 如果同時出現爐渣、飛灰含碳量高,適當提高氧量控制。當風量、氧量偏差大時,氧量大的局部區域燃燒加強且燃燒的完全,氧量小的局部區域燃燒減弱且燃燒不完全導致燃燒弱的區域灰渣中含碳量較高。全球“碳達峰”、“碳中和”的時代,企業降低飛灰含碳量、減碳具有非常大的經濟和環境效益,而這些還不包括鍋爐熱效率的提高帶來的效益。