基于模流分析汽車保險杠澆口位置分析案例

黃知洋

(浙江工貿(mào)職業(yè)技術(shù)學(xué)院 浙江·溫州 325000)

《注塑成型工藝與優(yōu)化設(shè)計》是模具專業(yè)人才培養(yǎng)的核心課程,其主要內(nèi)容包括塑料成型的理論基礎(chǔ)、聚合物流變學(xué)理論、注射成型工藝及塑料模具的模具設(shè)計等,是一門知識面廣且深,實踐性強的綜合課程。由于注射成型的過程是模具內(nèi)部的型腔中進(jìn)行,不可見的過程使得學(xué)生的學(xué)習(xí)難度增大。學(xué)生普遍難學(xué),自信心不足,學(xué)習(xí)效果也差強人意。Moldflow軟件是針對注射成型過程模擬的計算機輔助軟件,它對成型過程結(jié)構(gòu)、工藝參數(shù)和模具設(shè)計等以動畫形式表現(xiàn)出來。

1 moldflow軟件簡介

塑料成型CAE軟件-MOLDFLOW注重在加工制造前對設(shè)計方案進(jìn)行模擬評估以及優(yōu)化處理,減少潛在的設(shè)計失誤,縮短產(chǎn)品的開發(fā)周期;將優(yōu)化設(shè)計貫穿于設(shè)計制造的全過程,徹底改變傳統(tǒng)的依靠經(jīng)驗的“試錯”的設(shè)計模式,可視化當(dāng)今的最先進(jìn)的成型過程。同時使學(xué)生能致力于解決與塑料成型相關(guān)的設(shè)計和制造問題,優(yōu)化塑料的消耗,達(dá)到成本的最優(yōu)化。

2 實例分析

本文主要是分析汽車保險杠澆口位置,一般的操作流程為:導(dǎo)入CAD模型——設(shè)置網(wǎng)格參數(shù)并劃分網(wǎng)格——選用相關(guān)材料設(shè)定工藝參數(shù)——進(jìn)行模擬分析——確定初步的設(shè)計方案——改進(jìn)工藝參數(shù)——進(jìn)行多次模擬分析——確定最終的設(shè)計方案。

2.1 建模

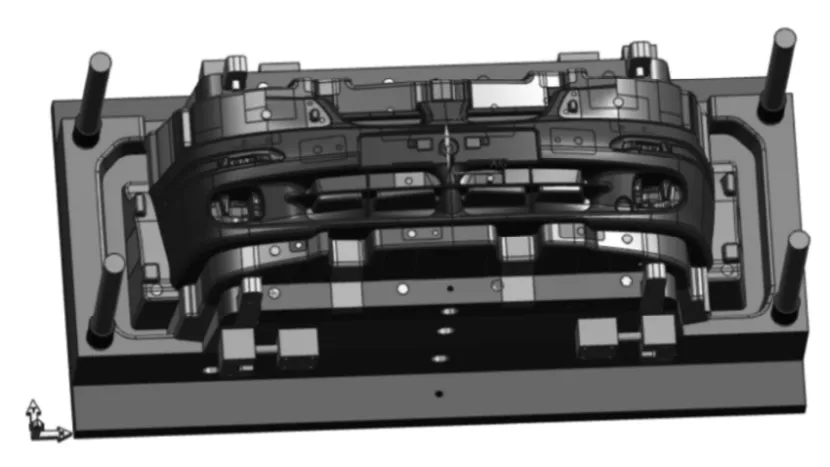

首先通過solidworks軟件,建立汽車保險杠的幾何模型,如圖 1、圖2。

圖1:汽車保險杠模具結(jié)構(gòu)三維圖

圖2:汽車保險杠產(chǎn)品的三維模型正面、背面

同時檢查模型厚度,減少后期分析過程中出現(xiàn)的各種制品缺陷,例如凹坑、氣穴、變形等。將模型輸出為IGS格式,使得模型數(shù)據(jù)可以導(dǎo)入Moldflow軟件中實現(xiàn)數(shù)據(jù)共享。

在moldflow中檢查模型的模型主要參數(shù),如表1:

表1:汽車保險杠產(chǎn)品主要參數(shù)

不同厚度,不同材質(zhì)會影響其最大流動距離。本案例中采用PP材料,一般其常規(guī)成型工藝條件,塑料的流動距離可以達(dá)到220mm。

產(chǎn)品厚度結(jié)果為:產(chǎn)品平均壁厚為3.0mm左右,最大壁厚5.8mm,整體壁厚符合注塑成型要求。

在設(shè)計樹中設(shè)置其材料規(guī)格。雙擊PP,在彈出的“選擇材料”對話框里選擇一種牌號,本例選擇 LG的 Lupol TE一5011A。

2.2 網(wǎng)格劃分

在moldflow中,對模型網(wǎng)格劃分重要三種方式,分別為中性面網(wǎng)格、雙層面網(wǎng)格和實體網(wǎng)格。

中性面網(wǎng)格是一種單層網(wǎng)格,以二維平面的形式和厚度上來模擬模型,實現(xiàn)流動分析。適合模擬簡單、薄壁產(chǎn)品的填充行為,但具有一定局限性,在分析前需做大量的處理工作來保證網(wǎng)格質(zhì)量。

雙層面網(wǎng)格是在模型表面分別形成面,屬于半立體空間的結(jié)構(gòu)。適用于取中性面較為困難的模型。因此就有了表面網(wǎng)格獨有的網(wǎng)格匹配率的概念。當(dāng)網(wǎng)格匹配率達(dá)到或高于85%時,則認(rèn)為網(wǎng)格的質(zhì)量比較好,可以滿足冷卻、流動、翹曲的分析。

實體網(wǎng)格就是將模型實體形成多種四面體單元,組成實體網(wǎng)格模型,相似度較高,計算更為準(zhǔn)確,但是計算成本較高,難度相對較大。

由于汽車保險杠模型結(jié)構(gòu)復(fù)雜,在進(jìn)行網(wǎng)格劃分時,必然會出現(xiàn)較多網(wǎng)格缺陷需要修復(fù)。同時模型的尺寸較大、總表面積和網(wǎng)格邊長值相對較大,網(wǎng)格數(shù)量相對較大。所以采用雙層面網(wǎng)格技術(shù)進(jìn)行網(wǎng)格劃分和分析計算。

為了滿足后期分析的需要,相關(guān)參數(shù)必須達(dá)到要求,才能進(jìn)行計算。例如網(wǎng)格匹配率是表面網(wǎng)格模型與原模型相似程度的一項參數(shù),其值要滿足85%以上,分析結(jié)果才相對準(zhǔn)確。

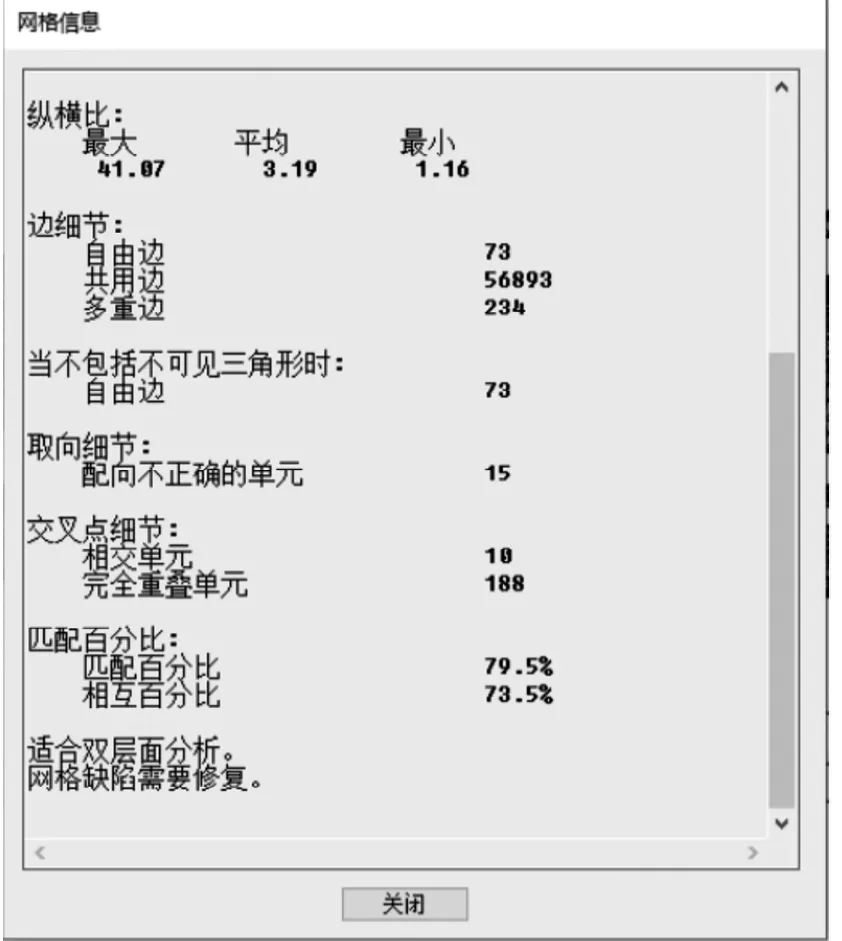

圖3:汽車保險杠產(chǎn)品網(wǎng)格模型

通過上圖網(wǎng)格統(tǒng)計顯示,相關(guān)參數(shù)不符合要求,結(jié)合Moldflow軟件命令,進(jìn)行修復(fù)。

主要指標(biāo)有:(1)連通區(qū)域的個數(shù)應(yīng)該為1;(2)自由邊和多重邊個數(shù)應(yīng)該為0;(3)配向不正確的單元應(yīng)該為0;(4)相交單元個數(shù)應(yīng)該為0;(5)完全重疊單元個數(shù)應(yīng)該為0;(6)縱橫比數(shù)值視具體情況而定,一般最大值應(yīng)控制在10~20之間;(7)匹配百分比應(yīng)大于85%;(8)零面積單元個數(shù)應(yīng)該為0。

圖4:網(wǎng)格修復(fù)后的統(tǒng)計結(jié)果

2.3 分析最佳澆口位置

為了較好的模擬整個產(chǎn)品的成型過程應(yīng)選擇的分析類型是:填充+流動+保壓。

澆口是注射成型模具的澆注系統(tǒng)中重要的組成部分,通過澆口,連接主流道(分流道)和型腔的熔體通道。澆口數(shù)量多少和位置選擇是保證塑件成型質(zhì)量的關(guān)鍵因素,也影響模具的結(jié)構(gòu)設(shè)計。

注射模澆口位置的設(shè)置決定了聚合物的流動方向和流動平衡。通過優(yōu)化澆口位置可以顯著提高產(chǎn)品質(zhì)量。澆口位置不合理往往會導(dǎo)致熔體填充不均勻,熔合線性差、翹曲等缺陷。澆口數(shù)量對注射壓力和焊縫形狀有很大影響。當(dāng)澆口數(shù)較少時,可以減少熔接痕的數(shù)量,但工藝較長,所需注射壓力更高,產(chǎn)品的殘余應(yīng)力也隨之增加,從而產(chǎn)生注塑件的翹曲變形。

采用Moldflow軟件進(jìn)行流動模擬分析,得到最佳澆口數(shù)量和位置。對于大型復(fù)雜零件,尤其是工藝較長的保險杠零件,不可能采用單點澆注,因為單點澆注由于流動距離長,不容易填滿型腔。因此,保險杠閘門采用多點澆筑。而且,最佳澆口位置區(qū)域位于零件中心附近,這符合形狀對稱的原則,澆口位置應(yīng)設(shè)置在中間,以避免翹曲變形。

圖5:填充分析結(jié)果

3 結(jié)束語

在聚合物流變學(xué)理論的基礎(chǔ)上,運用注塑成型分析軟件Moldflow,建立了汽車保險杠的有限元模型,進(jìn)行了注塑成型填充分析,使學(xué)生能掌握有限元分析軟件-MOLDFLOW的使用,能對塑件的可加工性能作出早期的判斷,預(yù)先發(fā)現(xiàn)成形中可能產(chǎn)生的質(zhì)量缺陷,并模擬各種工藝方案,通過仿真進(jìn)行優(yōu)化設(shè)計,以獲得最佳的工藝方案和工藝參數(shù),增強工藝的穩(wěn)定性、降低材料消耗、提高生產(chǎn)效率和產(chǎn)品的質(zhì)量。