柴油加氫改質裝置降低柴汽比運行分析

辛丁業,武曉燦,齊宏偉,馮忠偉

(1.中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003; 2.中國石油大學(北京)克拉瑪依校區)

隨著現代文明進步及環保法規日趨嚴格,世界各國都先后實施了新的汽柴油產品標準,車用燃料清潔化已成為發展的必然趨勢。自2013年頒布國Ⅴ車用柴油標準(GBT 19147—2013)起,中國的油品質量升級速度明顯加快,自2017年1月1日已開始全面執行國Ⅴ排放標準[1-4]。按照中國石油國Ⅵ車用汽柴油質量升級總體要求,各煉油廠已于2018年底前完成車用汽柴油產品國Ⅵ質量升級相關工作,并于2019年1月1日起將汽柴油出廠指標切換為國Ⅵ標準。

另一方面,受經濟增速放緩及清潔替代能源發展影響,國內柴油消費量明顯放緩,汽油需求的增幅逐步高于柴油,據有關專家分析,未來我國石油需求會穩步增長,但柴汽比將繼續呈現下降態勢,預計2030年柴汽比將降至1.28[5-7]。

面對油品質量升級及降低產品柴汽比的雙重要求,柴油加氫改質裝置作為部分煉油企業柴油達標出廠的關鍵生產裝置,將面臨越來越大的運行壓力。基于此,中石油克拉瑪依石化有限責任公司(克石化)對現有1.2 Mta柴油加氫改質裝置進行了工藝擴量升級改造,通過新增一臺反應器、分餾系統改造、增加吸收-穩定系統及調整催化劑級配方案等一系列措施,將裝置加工規模由1.2 Mta擴量至1.5 Mta。以下對該裝置的改造及生產方案優化情況進行分析,為同類生產裝置提供一定的借鑒意義。

1 裝置改造技術方案

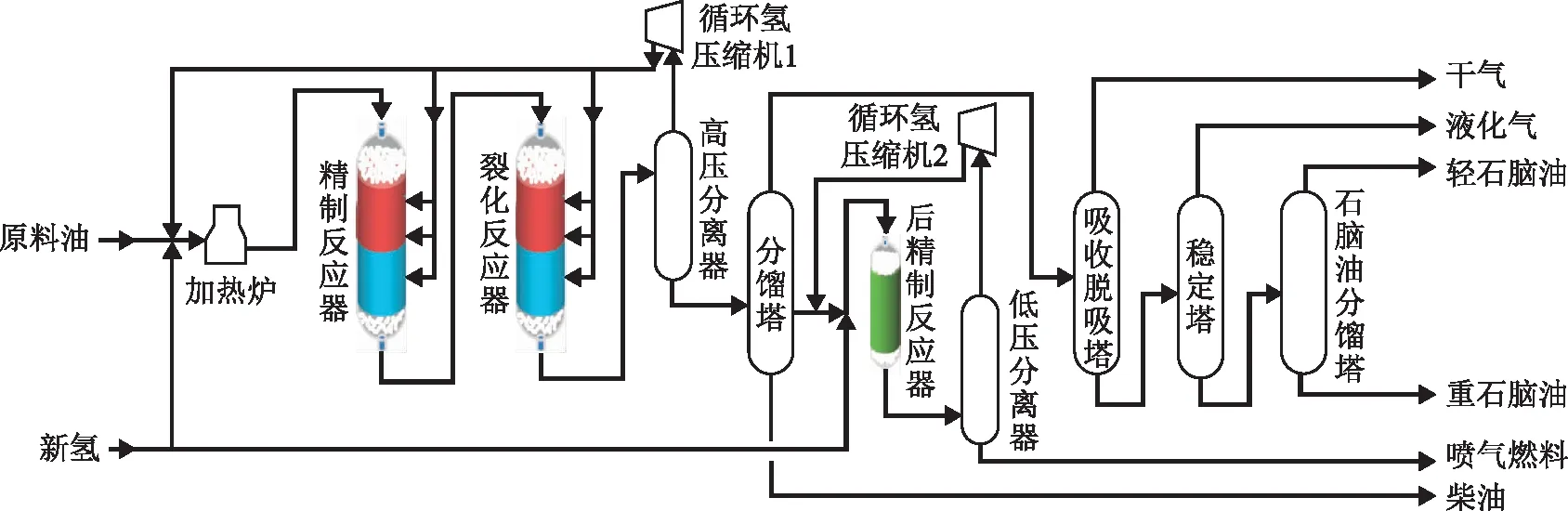

裝置原設計主要以焦化柴油、催化裂化柴油和直餾柴油為原料,采用中壓加氫改質-噴氣燃料加氫補充精制組合工藝路線。反應部分為爐前混氫、冷高壓分離器(高分)流程,分餾部分采用脫硫化氫汽提塔+分餾塔流程。為滿足國Ⅵ柴油質量升級要求及降低柴汽比要求,克石化于2017年初進行裝置擴量改造可行性分析及方案研究,同年委托中國石化工程建設有限公司(SEI)進行改造設計,2018年裝置進行改造施工,同年10月正式投產,裝置改造后的原則流程如圖1所示。

1.1 反應系統改造

圖1 裝置改造后的原則流程

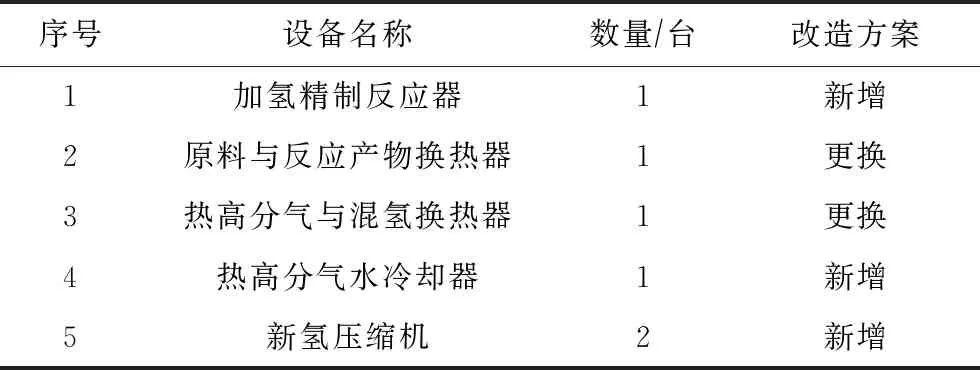

表1 反應系統改造內容

1.2 分餾系統改造

裝置改造后柴汽比大幅降低,原分餾塔設計已不能滿足新工況下的產品分離需求。本次改造將原重石腦油側線塔拆除,混合石腦油全部由分餾塔塔頂餾出,另外對分餾塔換熱流程重新進行優化。分餾部分的具體改造內容見表2。

表2 分餾系統改造內容

1.3 增設吸收穩定系統

由于新催化劑級配體系下,柴油輕質化效果明顯,考慮到下游輕石腦油異構化裝置原料供應及充分利用全廠液化氣資源,本次改造新增吸收-穩定系統。該系統采用產品分餾塔塔頂混合石腦油對本裝置及其他加氫裝置的塔頂干氣及輕烴進行吸收,再依次經過穩定塔及石腦油分餾塔,實現干氣、液化氣及輕、重石腦油的分離。另外,增加重石腦油至重整裝置的直供流程,使加氫重石腦油直供重整裝置成為可能。

2 催化劑裝填及開工情況

為配合全廠汽柴油國Ⅵ標準質量升級及降低柴汽比需求,改造后,裝置選用中國石化大連石油化工研究院(FRIPP)最新開發的FF-66及FC-52催化劑級配,替代原FF-36及FC-32催化劑級配。

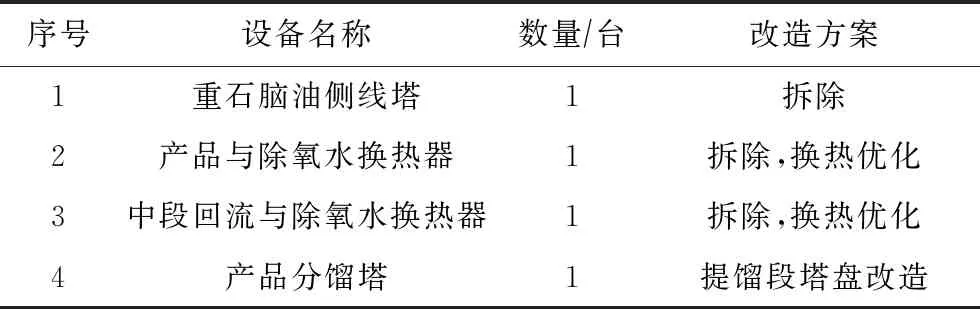

2.1 催化劑裝填

裝置加氫精制反應器共設2個床層,主要裝填保護劑及精制劑FF-66;加氫改質反應器共設4個床層,第一、二、三床層裝填裂化劑FC-52,第四床層裝填裂化劑FC-52及后精制催化劑FF-66。共裝填 FF-66催化劑109.59 t,FF-52催化劑109.6 t,催化劑實際裝填情況見表3。

表3 反應器催化劑實際裝填情況

2.2 催化劑硫化及鈍化

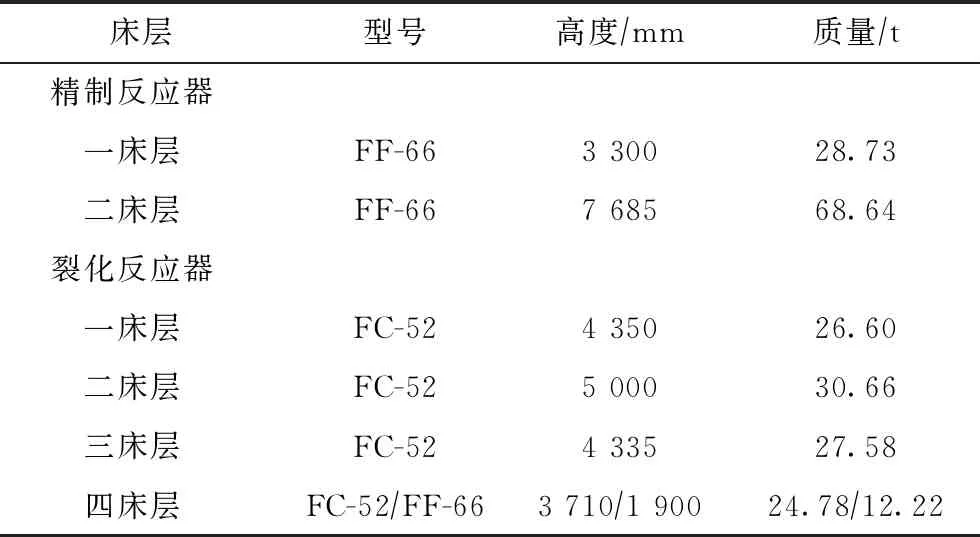

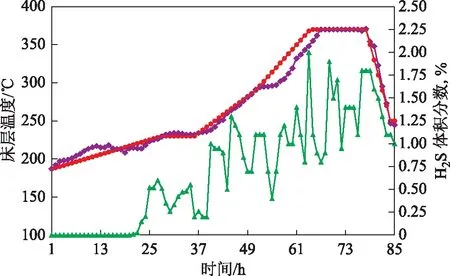

裝置采用干法硫化技術對催化劑進行硫化,催化劑經過干燥后,以不大于20 ℃h的速率平穩提升反應器入口溫度至180 ℃,以1 th的速率注入硫化劑CS2。注硫開始后,以不大于10 ℃h的速率平穩提升精制、裂化反應器各床層溫度至230 ℃,調整硫化劑注入量,維持循環氫中H2S體積分數為0.1%~0.5%,恒溫硫化8 h。完成230 ℃恒溫硫化后,調整硫化劑的注入速率,維持循環氫中H2S體積分數在0.5%~1.0%,并以不大于4 ℃h的速率平穩提升反應器入口溫度至370 ℃,恒溫硫化至少8 h。370 ℃恒溫期間,循環氫中H2S體積分數應維持在1.0%~2.0%。催化劑硫化曲線見圖2。

圖2 催化劑硫化曲線●—理論床層溫度; ◆—實際床層溫度; ▲—循環氫中H2S體積分數

370 ℃恒溫硫化結束后,將反應溫度降至175 ℃,引低氮油建立大循環。而后,啟動注氨泵,開始注入液氨進行催化劑鈍化,起始注入速率為0.4 th,注氨開始2 h后,開始在空氣冷卻器前注除鹽水洗滌。注水2 h后,開始分析高分酸性水中的氨含量。以不大于10 ℃h的速率平穩提升反應器入口溫度至230 ℃。當高分酸性水中氨質量分數達到0.1%時,認為氨已穿透。調整液氨的注入速率,維持高分酸性水中氨質量分數約為0.8%。

2.3 開工初期情況

表4 開工初期原料和產品主要性質

可知,裝置改造后,產品柴油中硫、氮質量分數均小于2 μgg,原料脫硫、脫氮率均達到99%以上,產品柴油十六烷指數較原料油提高約13。

3 裝置長周期生產運行情況

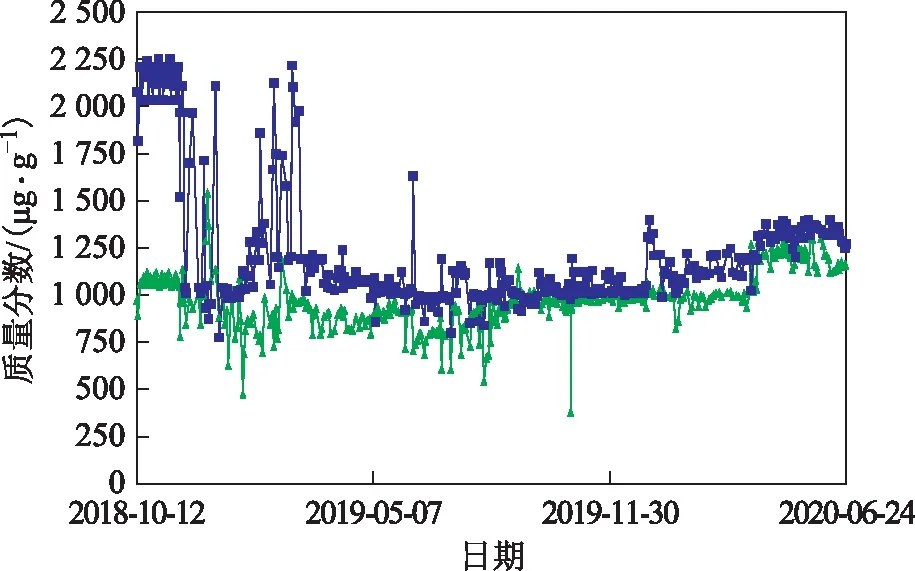

裝置改造后,自2018年10月開工以來一直加工焦化柴油、催化裂化柴油及直餾柴油的混合原料,原料油的硫、氮含量隨運行時間的變化如圖3所示。從圖3可以看出:2018年10—12月的開工初期,原料氮質量分數波動較大,最高達到2 250 μgg,主要是由這期間加工焦化柴油較多所致;2018年12月至2020年6月,原料中硫質量分數平均值維持在962 μgg左右,氮質量分數平均值維持在1 130 μgg左右,原料性質較為穩定。

圖3 原料硫、氮含量隨運行時間的變化■—氮質量分數; ▲—硫質量分數

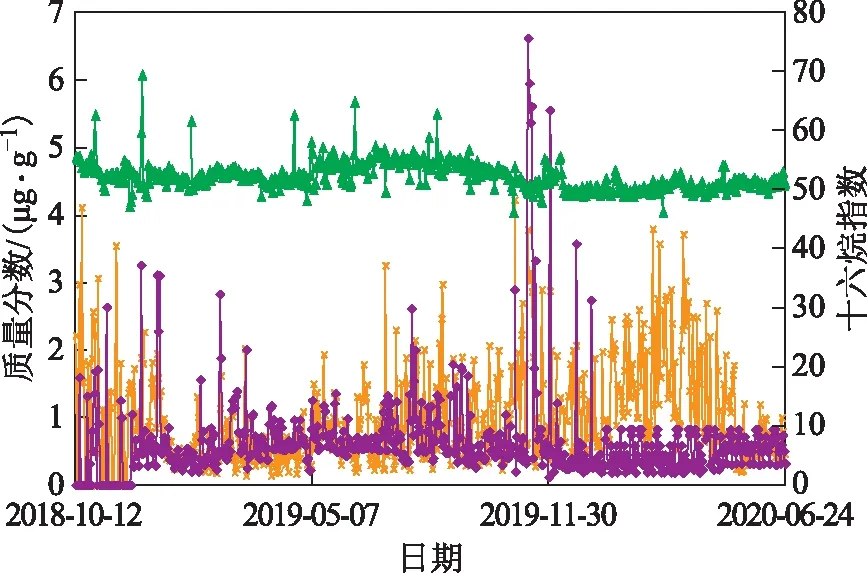

圖4為產品柴油硫、氮含量及十六烷指數隨運行時間的變化。由圖4可以看出,產品柴油中硫質量分數基本保持在2 μgg以下,氮質量分數基本保持在3 μgg以下,十六烷指數保持在52以上,能夠穩定生產國Ⅵ柴油。

圖4 產品柴油硫、氮含量及十六烷指數隨運行時間的變化×—氮質量分數; ◆—硫質量分數; ▲—十六烷指數

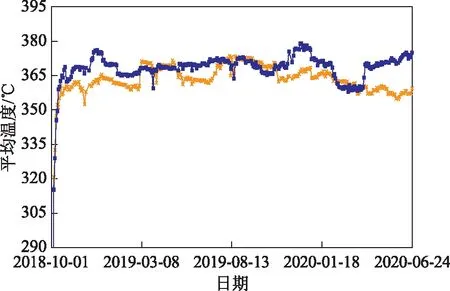

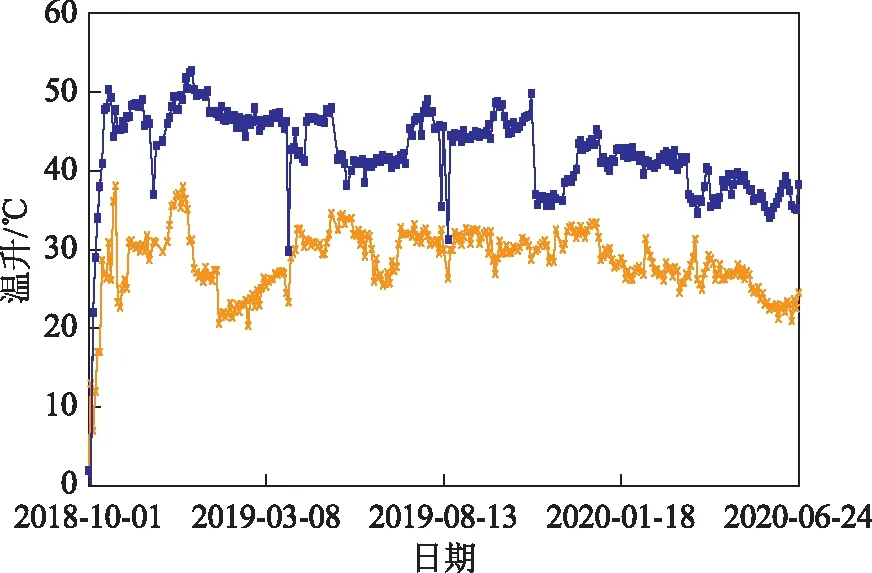

圖5為精制、裂化反應器平均溫度隨運行時間的變化,圖6為精制、裂化反應器溫升與運行時間的變化。從圖5可以看出,除開工初期受原料性質影響及2020年初受裝置低負荷工況影響外,精制、裂化反應器的溫度運行非常平穩,從2018年12月運行至2020年6月,精制反應器平均溫度為362 ℃,裂化反應器平均溫度為367 ℃。從圖6可以看出:受原料中硫、氮含量波動影響,2018年10月至2019年1月期間,精制及裂化反應器溫升波動較大;2019年1月至2020年6月,精制及裂化反應器溫升均呈下降趨勢,精制及裂化催化劑平均失活速率為0.013 ℃d,明顯低于理論失活速率(0.024 ℃d),說明催化劑活性較高,可以保證裝置長周期產品質量達標。

圖5 精制、裂化反應器平均溫度隨運行時間的變化×—精制反應器; ■—裂化反應器。圖6同

圖6 精制、裂化反應器溫升隨運行時間的變化

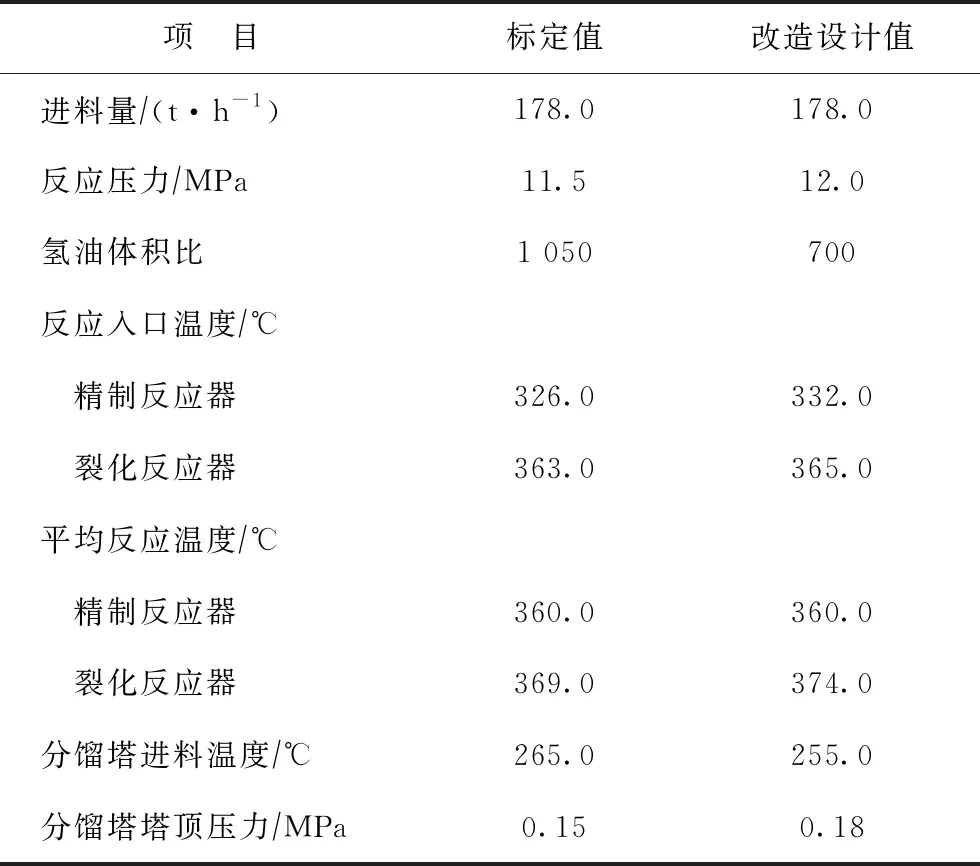

4 裝置標定

裝置于2019年進行了標定,標定期間原料為焦化柴油與直餾柴油按質量比78∶22配比的混合柴油,硫質量分數為1 061 μgg,高于設計值(650 μgg),氮質量分數為2 210 μgg,高于設計值(1 000 μgg)。裝置標定期間的主要操作條件及與改造設計值的對比如表5所示。從表5可以看出:裝置進料量為178.0 th,與改造設計值一致;反應器入口壓力為11.5 MPa,稍低于改造設計值(12.0 MPa);氫油體積比為1 050,高于改造設計值(700);精制反應器入口溫度為326 ℃,較改造設計值低6 ℃,床層平均溫度為360 ℃,與改造設計值相同;裂化反應器入口溫度為363 ℃,較改造設計值低2 ℃,床層平均溫度為369 ℃,較改造設計值低5 ℃。標定期間產品柴油硫質量分數為0.55 μgg,氮質量分數為0.75 μgg,達到國Ⅵ柴油質量要求,裝置負荷可以達到設計要求。

表5 標定期間的主要操作條件

標定期間原料硫、氮含量均明顯高于設計指標,在精制反應器平均溫度與設計值一致,裂化反應器平均溫度明顯低于設計值的情況下,仍能保證產品質量達標,說明所采用的催化劑具有良好的脫硫、脫氮活性。裝置改造后噴氣燃料餾分與柴油餾分的餾程重疊度較大,本次標定時產品分餾塔進料溫度由設計值255 ℃提高至265 ℃,塔頂壓力由設計值0.18 MPa降至0.15 MPa,以改善塔內回流情況,提高分離精度。

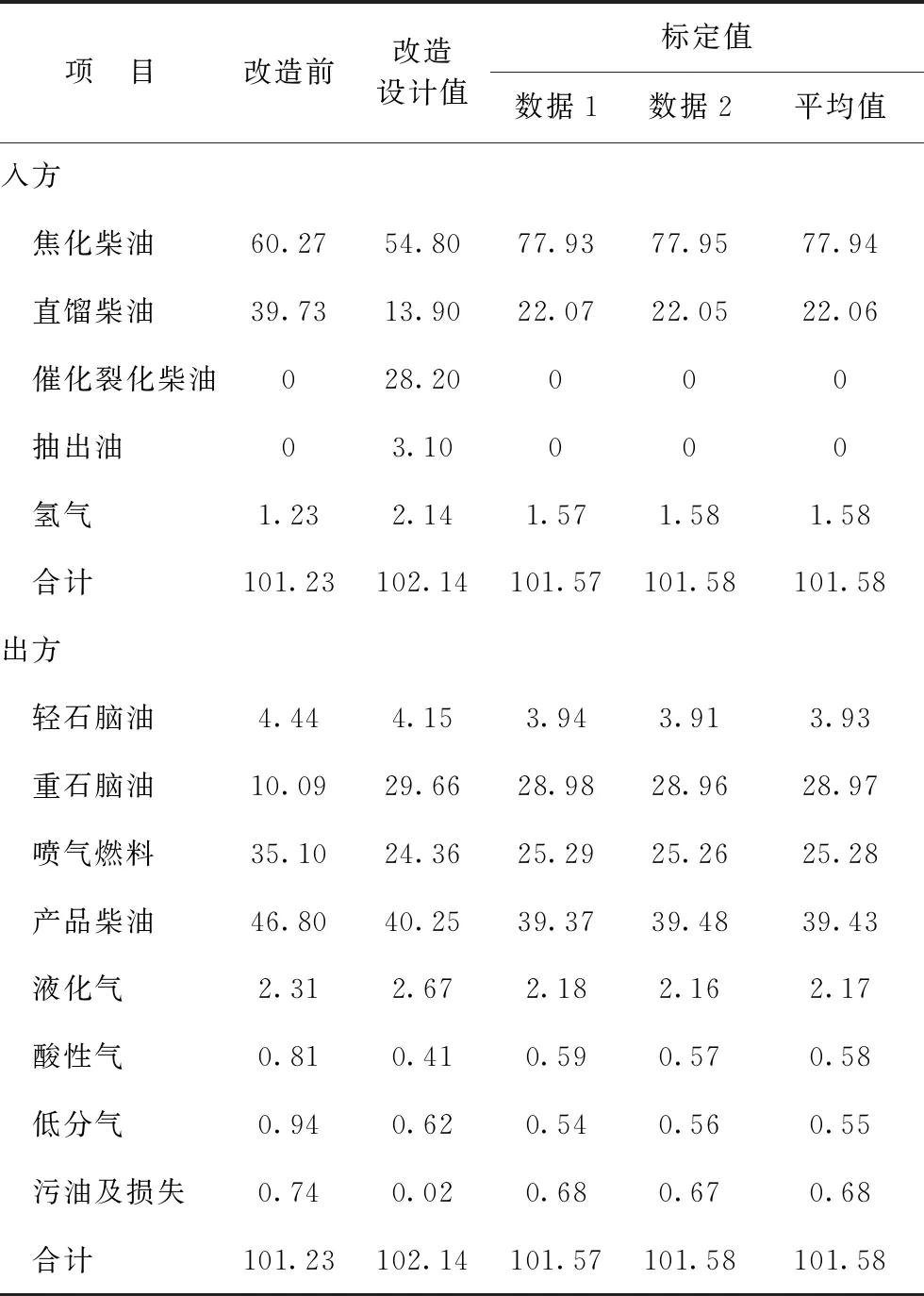

表6為標定期間裝置的物料平衡數據及與改造前數據和改造設計值的對比,其中標定值共取兩組數據,分別計作數據1和數據2。從表6可以看出:產品輕、重石腦油總收率平均值為32.90%,產品柴油收率平均值為39.43%,噴氣燃料收率平均值為25.28%,均基本與改造設計值持平;化學耗氫(w)平均值為1.58%,比改造設計值低0.56百分點;產品輕、重石腦油總收率較改造前的14.53%增加18.37百分點,產品柴油收率較改造前的46.80%降低7.37百分點,柴汽比為1.20,基本與改造設計值(1.19)持平,且較改造前的3.22降低2.02,裝置改造較為成功。

表6 裝置的物料平衡數據 w,%

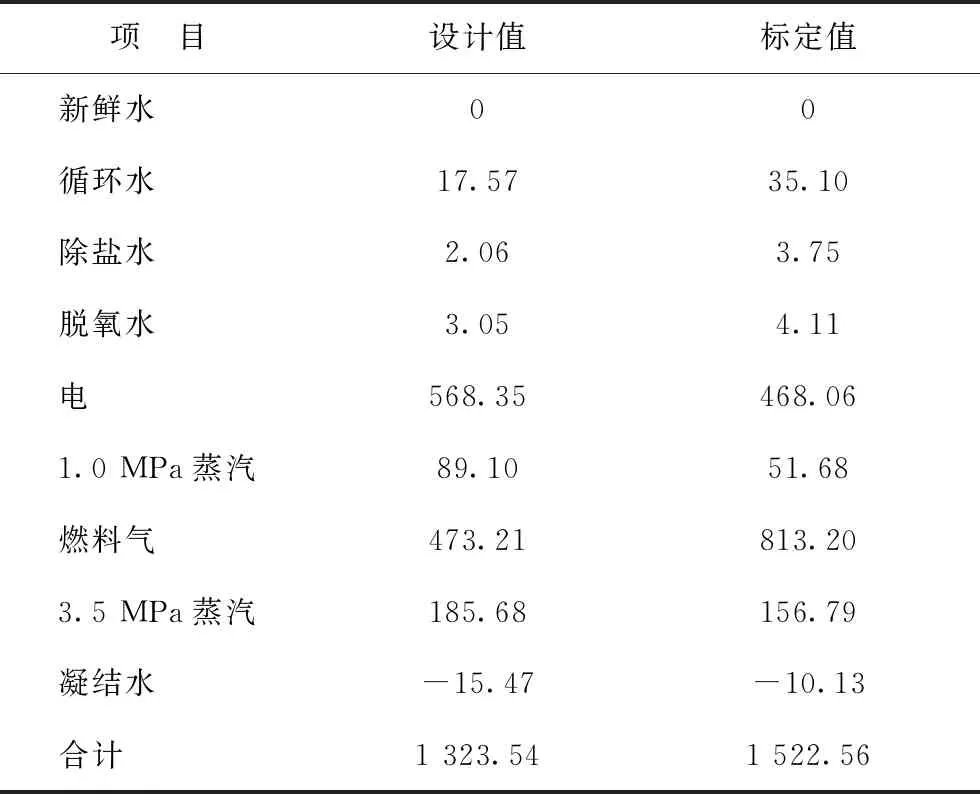

表7為標定期間裝置的能耗情況。從表7可知,裝置標定能耗為1 522.56 MJt,高于設計能耗(1 323.54 MJt),主要原因有如下兩方面:①標定期間循環水能耗達到35.10 MJt,明顯高于設計值(17.57 MJt)。這是由于裝置改造后新增水冷卻器較多,循環水耗量偏大。原設計新增壓縮機循環水耗量為300 th,而實際耗量達到450 th;原設計熱高分氣水冷卻器循環水耗量為165 th,而實際耗量達到350 th。②標定期間燃料氣能耗達到813.20 MJt,明顯高于設計值(473.21 MJt)。這是由于全廠汽柴油調合限制,裝置無法完全按裂化方案運行,裂化床層溫度控制較低,反應熱無法充分利用,導致反應爐負荷偏高。另外,改造后噴氣燃料餾分和柴油餾分的餾程重疊度較高,為增加噴氣燃料拔出率,適當提高了分餾塔進料溫度,導致燃料氣耗量進一步增加。

表7 裝置能耗 MJt

表7 裝置能耗 MJt

項 目設計值標定值新鮮水00循環水17.5735.10除鹽水2.063.75脫氧水3.054.11電568.35468.061.0 MPa蒸汽89.1051.68燃料氣473.21813.203.5 MPa蒸汽185.68156.79凝結水-15.47-10.13合計1 323.541 522.56

5 結 論

(2)通過近兩年時間的連續運行,精制及裂化催化劑平均失活速率為0.013 ℃d,明顯低于理論失活速率(0.024 ℃d),催化劑選擇性較為靈活,可以保證裝置長周期產品質量達標。

(3)裝置運行期間,操作平穩,產品質量達標。標定結果表明,裝置可實現設計滿負荷運行,石腦油收率較改造前增加18.37百分點,裝置柴汽比由改造前的3.22下降至1.20,裝置擴量升級改造較為成功。