SDB-80型轉向架輪對損耗分析

徐 鑫,楊化林,陳 磊,管凱凱

(1.青島科技大學機電工程學院,山東 青島 266061;2.青島地鐵集團有限公司運營分公司運營三中心車輛部,山東 青島 266041)

0 引言

為了滿足青島日益增長的運輸需求,青島地鐵3號線需要不斷增加電客車的上線數量和減少運營間隔。但隨著列車在正線的長時間運行,無疑加重了輪軌接觸的相互作用,導致輪對出現異常磨耗[1]。

青島地鐵3號線一期24列電客車全部采用SDB-80型轉向架,單列車跑行公里數最高已至約45萬km,部分列車輪對輪徑損耗較大,已經出現偏磨現象。

針對輪對磨耗規律以及輪對異常磨耗原因分析等問題,國內學者進行了深入的研究[2-8]。在此,基于青島地鐵3號線現有輪對測量數據,對輪對損耗情況進行了分析研究,得出了輪對目前的損耗狀態,針對其提出了幾點延緩輪對磨耗的措施,以延長輪對的使用壽命。

1 SDB-80型轉向架基本信息

1.1 轉向架

SDB-80型轉向架主要分為動車轉向架和拖車轉向架(二者之間具有很強的互換性),且均為無搖枕轉向架[9],如圖1所示。

圖1 SDB-80型轉向架

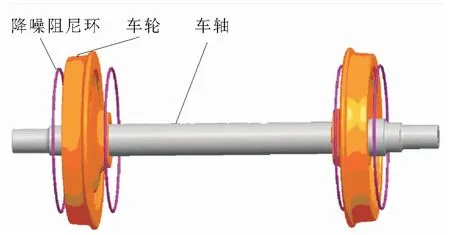

1.2 輪對組成

根據轉向架功能的不同,輪對可分為動車輪對和拖車輪對[9]。輪對的加工方式為HDS整體輾鋼全加工,其滾動圓直徑為840 mm,全磨耗直徑為770 mm。

輪對踏面形狀為LM磨耗性踏面,輪對主要由降噪阻尼環、車輪和車軸組成,如圖2所示。

圖2 輪對結構示意

2 輪對運行磨耗分析

地鐵電客車在運行過程中,常見的輪對異常磨耗主要有踏面直徑超差、輪緣偏磨和圓跳動超差等。異常磨耗可能對輪對踏面造成損傷,從而進一步引起振動導致車輛配件裝配松動,從而危及行車安全。

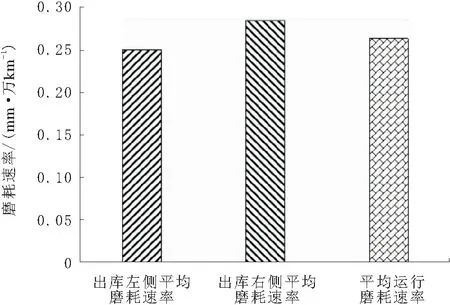

針對輪對磨耗情況,以出庫端左右側作為對比,進行輪對運行磨耗速率的統計分析,磨耗速率以mm/萬km為單位。

2.1 輪徑運行磨耗分析

輪對踏面直徑運行磨耗率計算公式為

(1)

根據式(1),計算出24列車整體輪徑出庫方向左側、出庫方向右側和平均運行磨耗速率,如圖3所示。

圖3 輪徑平均運行磨耗速率柱狀圖

由圖3可以看出,24列車整體輪徑平均運行磨耗速率為0.264 mm/萬km,列車出庫方向右側和列車出庫方向左側車輪平均踏面磨耗速率分別為0.286 mm/萬km和0.251 mm/萬km,比值在1.14左右,存在偏磨現象。

2.2 輪緣厚運行磨耗分析

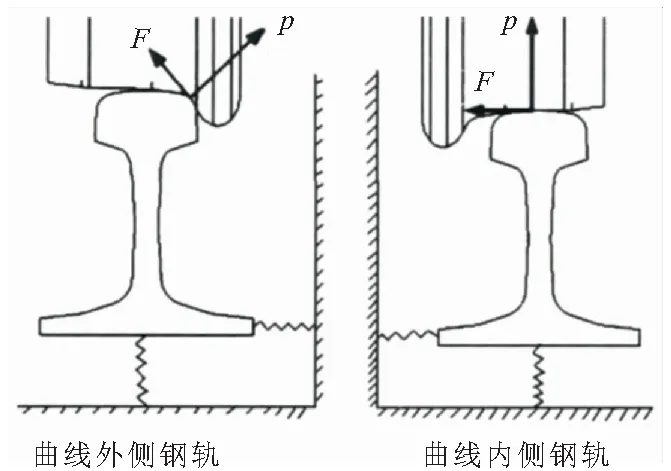

列車通過直線線路時,鋼軌與輪對踏面名義滾動圓處相接觸。當列車通過曲線線路時,輪對外側輪緣在橫向力的作用下會與鋼軌進行摩擦[7],如圖4所示。

圖4 輪軌接觸形式

另外,在列車通過曲線時,輪軌之間的接觸狀態由“單點接觸”變為“兩點接觸”,即輪對踏面和輪緣同時與鋼軌產生磨耗。由于外側鋼軌和內側鋼軌與輪對的接觸點不同, 導致輪對的受力情況也不一致[10]。值得注意的是,“兩點接觸”普遍出現在外側鋼軌與輪對相互摩擦的位置。F為橫向蠕滑力,p為正壓力,列車通過曲線時,輪軌相應的受力情況如圖5所示。

圖5 列車通過曲線時橫向蠕滑力和正壓力方向

SDB-80型轉向架上裝配的新輪對輪緣厚為33 mm,磨損極限為23 mm。輪緣厚磨耗率計算公式為

(2)

根據式(2),計算出24列車整體輪緣厚出庫方向左側、出庫方向右側和平均磨耗速率,如圖6所示。

圖6 輪緣厚平均運行磨耗速率柱狀圖

由圖6可以看出,24列車整體輪緣厚平均運行磨耗速率為0.073 mm/萬km,列車出庫左側和右側車輪平均輪緣厚度磨耗速率分別為0.077 mm/萬km和0.072 mm/萬km,左側約是右側的1.1倍,即輪緣同樣存在偏磨現象。

2.3 輪對徑向圓跳動發展分析

徑向圓跳動是指輪對踏面在同一橫剖面上各點到輪對基準軸線間距離的最大值與最小值之差的絕對值,輪對踏面徑向圓跳動特指踏面滾動圓位置對應的徑向跳動,青島地鐵3號線徑向圓跳動超差標準定為0.6 mm。

徑向圓跳動發展速率計算公式為

(3)

根據式(3),計算出24列車整體輪對徑向圓跳動出庫方向左側、出庫方向右側和平均發展速率,如圖7所示。

圖7 輪對徑向圓跳動平均運行發展速率柱狀圖

由圖7可以看出,24列車整體輪對徑向圓跳動平均運行發展速率為0.029 mm/萬km,列車出庫左側和出庫右側輪對徑向圓跳動發展速率分別為0.023 mm/萬km和0.033 mm/萬km,右側約是左側的1.4倍,即輪對徑向圓跳動同樣存在偏磨現象。

3 輪對鏇修損耗分析

輪對鏇修損耗包括因輪徑超差和徑向圓跳動超差而造成的鏇修損耗。另外,由于輪緣厚在因輪徑超差而進行鏇修的同時不斷修正,故青島地鐵3號線未因輪緣偏磨而進行鏇修。

根據電客車廠商提供的維修手冊及地鐵車輛實際運用經驗,青島地鐵3號線采用的車輛輪徑差運用標準為同軸2 mm、同架4 mm、同節車6 mm,超出上述范圍需對輪徑進行鏇修。輪徑差鏇修恢復標準為同軸不超0.5 mm、同架不超0.5 mm、同車不超2 mm,以確保車輛輪對鏇修后可維持在一個相對磨耗率較低的磨耗周期中。

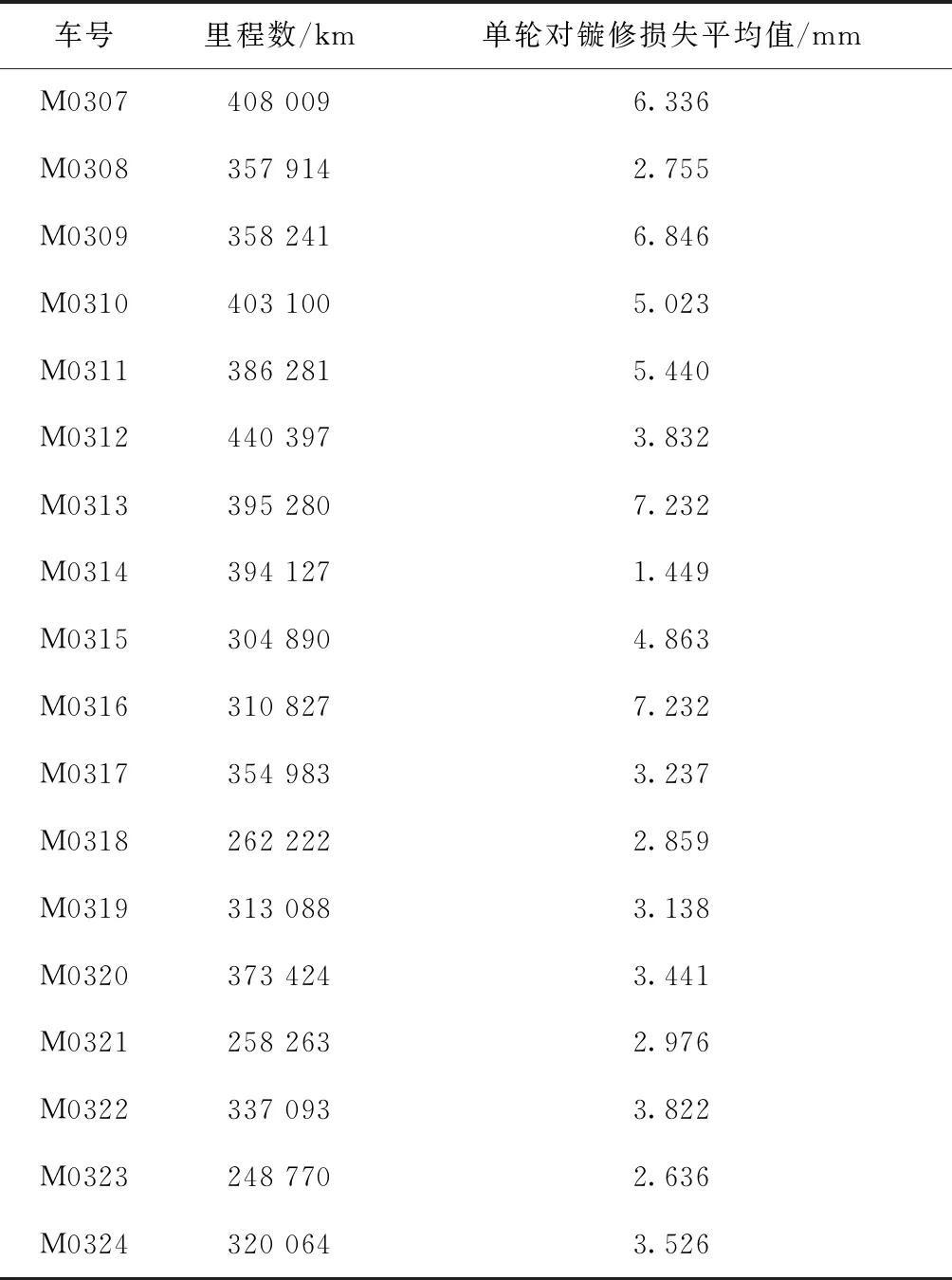

24列車單輪對鏇修損失平均值數據統計如表1所示。

表1 24列車單輪對鏇修損失數據統計

表1(續)

由表1中的數據可計算出24列車每列車的單輪對平均鏇修損失率,計算公式為

(4)

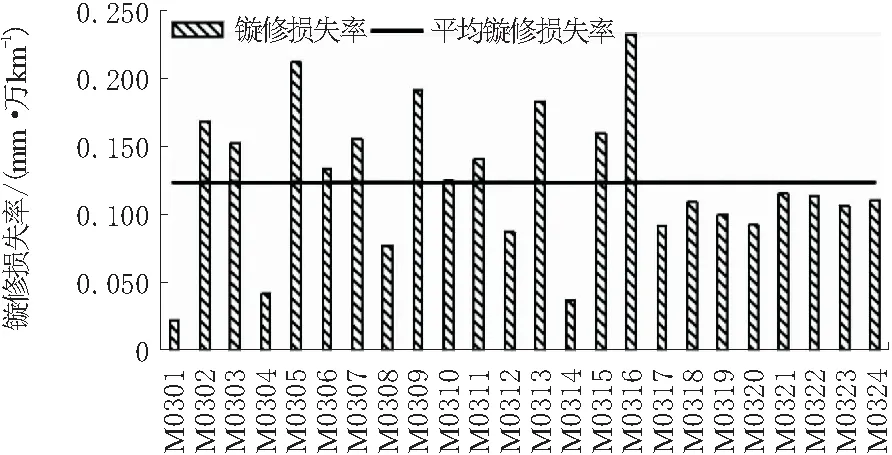

根據式(4),計算出24列車每列車的單輪對平均鏇修損失率,如圖8所示。

圖8 鏇修損失率柱狀圖

由圖8可知,每列車輪對鏇修損失率參差不齊,24列車整體平均鏇修損失率約為0.123 mm/萬km。以24列車整體為研究對象,因輪徑偏磨、輪對多邊形原因造成的輪對鏇修,每個輪對平均每10萬km需鏇掉1.23 mm左右。那么,以目前輪對的使用壽命(70 mm磨耗量,100萬km),可推算出約17.57%為因輪徑偏磨、輪對多邊形原因造成的鏇修損失。

4 輪對異常磨耗原因分析

經查看正線鋼軌噴油量,發現軌側潤滑裝置噴油量較之前有所減少,輪對的有效潤滑距離縮短,2017年和2020年鋼軌潤滑情況分別如圖9和圖10所示。

圖9 2017年鋼軌噴油量

圖10 2020年鋼軌噴油量

由圖10可知,目前正線鋼軌表面較粗糙,幾乎無潤滑痕跡。車輛通過時,輪軌之間潤滑不足可能導致輪對踏面加速磨耗。

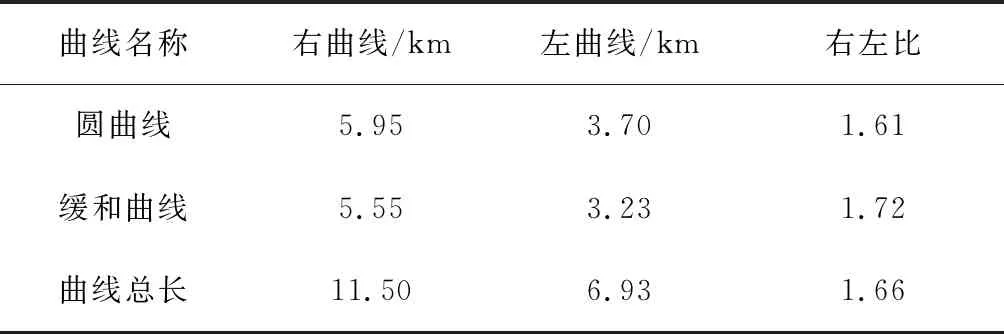

另外,對青島地鐵3號線正線軌道的所有曲線進行了統計,結果如表2所示。

表2 線路曲線統計

由表2的統計數據可以發現,3號線全線右曲線和左曲線長度的比值為 1.66∶1,是目前輪對產生偏磨的主要原因。由于線路曲線分布不對稱,車輛通過曲線時,內軌側輪對踏面中部偏外部與軌頂接觸,輪對主要磨踏面中間區域,而外軌側輪對踏面和輪緣根部與軌距角處接觸,輪對主要磨輪緣區域。加上列車通過曲線時輪軌蠕滑率和蠕滑力較平直軌道均較高,對輪對磨耗影響較大。

5 結束語

輪對踏面和輪對徑向圓跳動出庫方向右側運行磨耗速率均大于出庫方向左側,存在右側偏磨現象。結合青島地鐵3號線出庫方向右彎道較多,右側輪對承載重力大、且在右轉彎時存在一定的滑動摩擦,對車輛進行定期掉頭運行,使得左右輪對磨耗速率均等,可有效降低輪對偏磨。

可啟用列車的輪緣潤滑功能或在曲線線路外側鋼軌軌側定期涂油等方式降低輪軌之間的摩擦系數,以降低輪緣和輪對踏面的磨耗。

輪對平均每10萬km需鏇掉1.23 mm左右。輪對鏇修損耗約占輪對壽命的17.57 %,占比較大。可采用薄輪緣鏇修的方式對輪對進行鏇修,減少鏇修時輪對踏面的切削量,提高輪對的使用壽命,同時可有效降低輪緣和輪對踏面的磨耗速率。