車身安全百年史

文/赫炎

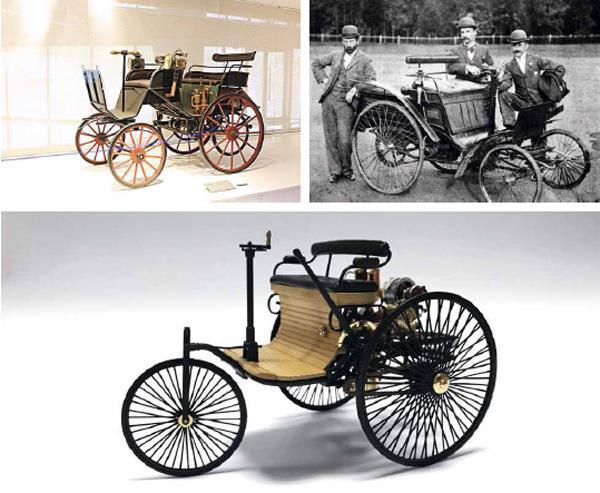

1890—1920年,人類的交通工具逐漸從馬車過渡到了汽車。1885年,德國工程師卡爾·本茨做出了世界上第一輛三輪汽車Motorwagen,金屬車身出現,于1886年1月29日申請并獲得了發明專利,這一天被認為是汽車的誕生日。幾乎就在同時,德國工程師戈特利布·戴姆勒也成功研制了一輛公認的、以內燃機為動力的四輪汽車。1894年,奔馳Velo成為最早的量產汽車。

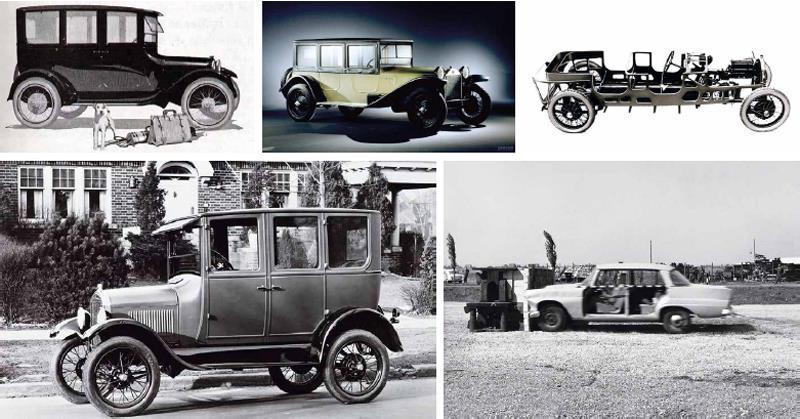

1900年,金屬車身獲得專利,但主體結構仍然是木材和連接用的鋼材。20世紀初,隨著John Pierpont Morgan創建的美國鋼鐵公司能夠為迅速發展的汽車工業提供充足的原料,1914年Edward G budd發明了全金屬車身。同年,道奇公司生產了第一輛全金屬汽車,1918年意大利藍旗亞公司也開始生產全金屬汽車,汽車不再是底盤與車身的簡單組合,而是成為了一體。

1912年,已經大規模量產的福特T型車車身采用了非承載式結構,其發動機、前后軸均與大梁相連,但是還沒有汽車安全性的概念。因此,以現代的安全理念角度看當時的T型車,絕對是安全風險系數極高。20世紀20年代,勞斯萊斯采用了大梁式非承載車身設計,其駕駛室已經有了與今天汽車相似的A、B、C柱設計。但是,車身還是相當脆弱,如果發生碰撞事故,發動機會直接被撞進駕駛室,車身脆弱的結構無法保證駕乘人員的安全,汽車的安全性還是沒有受到關注。

1944年,沃爾沃轎車發明了鋼制一體式車廂和膠合夾層風擋玻璃。20世紀50年代以后,奔馳底盤號為W111的車系(包括220、220S和220SE車型)由工程師貝拉·巴恩伊設計車身結構,成為第一個擁有碰撞吸能區設計的車系,第一次將車身分為剛性區和吸能變形區。這種設計在發生碰撞事故時,剛性較弱的吸能區首先接受沖擊變形,以達到吸收碰撞能量的目的,剛性較強的乘員區則不容易發生變形。這一設計在當時成為了劃時代的技術,奠定了現代車身安全結構設計的基本理念。此外,該車系還配備了經過安全設計的轉向柱和軟性材質的中控臺,從不同細節保證車內乘員在碰撞發生后的安全。該車系還首次應用了楔形銷門鎖,保證在碰撞發生時不會將車門撞開,也可以在碰撞發生后保證順利打開車門營救乘員。1959年9月10日,奔馳W111車系進行了有史以來第一次碰撞試驗。當時的碰撞試驗是由噴氣發動機驅動汽車正面碰撞硬質避障,具備了現代碰撞測試的雛形。此后,碰撞測試還促進了汽車在其他安全性能方面的研發,安全帶、安全氣囊和可潰縮的轉向機構等相繼誕生,發動機艙和尾箱均采用強度較低的吸能設計,座艙則經過強化,具備了現代轎車車身結構的雛形。1966年,沃爾沃144被評為“全球最安全車型”,其車身前后均設計了能量吸收區。

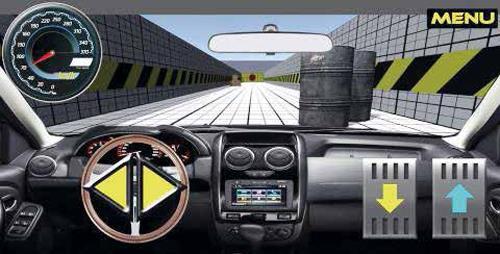

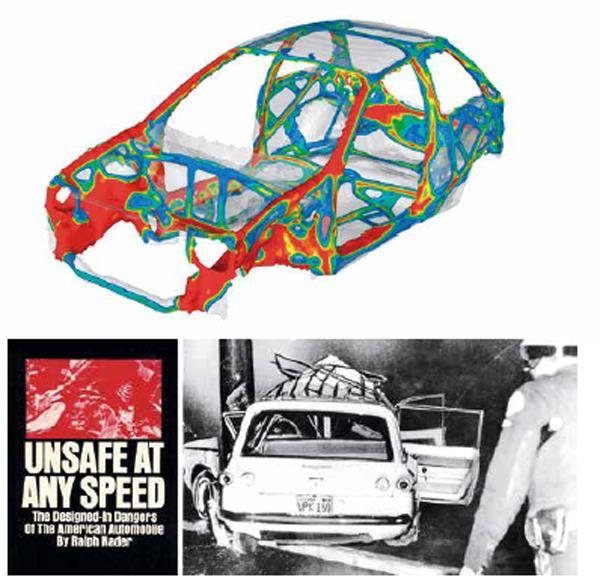

20世紀80年代,計算機技術發展迅速,逐漸被大量應用在汽車產業,模擬碰撞試驗的產生推動了汽車安全性的發展,同時也降低了汽車的研發成本,使汽車設計更高效和更安全。在模擬碰撞試驗中,在應用有限元分析軟件后,能有效模擬車架在受沖擊時的變化情況,為車架結構設計提供了很大便利和幫助,并極大縮短了研發周期。隨著計算機、焊接和材料等領域技術的不斷發展,現代汽車的車身設計更加科學,非承載式車身演變為更加合理的承載式車身,底盤與車身成為一個整體,一改過去底盤與車身各自為政的狀態,使各部分在受到碰撞沖擊時能有效分解能量。

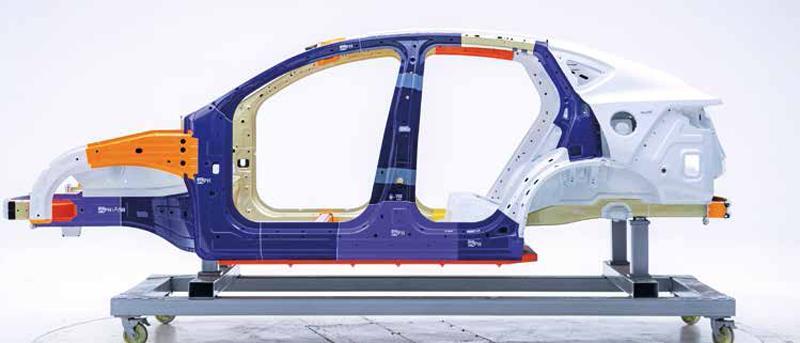

近年,汽車車身的安全性能得到明顯提升,越來越多的車型開始應用更先進的三層籠式車身結構,車架的主要受力結構采用三層鋼板沖壓,并且三層鋼板由外到內強度逐步增強,最里層鋼板采用強度和厚度最高的硼鋼板。同時,汽車安全性不僅在結構上發生變化,在材質方面也發生了變化。由于鋁合金比同等強度的鋼材質量更輕,在不減弱強度的前提下,應用鋁合金材料能更有效減輕車身的質量,使車輛的動態表現更好、更節油,在發生碰撞事故時產生的沖擊能量也更小。此外,復合材料的一體式設計已經在超級跑車上得到廣泛應用,這種結構的強度遠高于普通乘用車的車身結構,但高昂的造價限制了其應用范圍,隨著技術的發展,其應用范圍會越來越廣泛。

2000年3月29日,沃爾沃汽車的安全中心在瑞典哥德堡落成,其碰撞測試實驗室配備了兩條車道,一條是可調整的活動車道,能圍繞中心旋轉移動90°,另一條是永久性固定車道,長度能滿足汽車0~120km/h加速全過程。沃爾沃汽車每年在這里進行約450次碰撞測試,比奔馳、寶馬和奧迪等豪華品牌進行碰撞測試的總和還要多。該中心還保存有20世紀60年代至今的車輛碰撞數據,可以基于這些數據模擬仿真各種類型事故現場。該中心除了能進行單車和兩車不同角度碰撞測試外,還能進行翻滾、側撞、追尾載貨車、撞擊建筑物、撞山等各種實驗。其中,固定車道和可移動車道均可以反向起跑,可移動車道的另一端是自然山體,可以模擬車輛沖出路面撞擊山體的實驗。2003年,沃爾沃汽車發明了防翻滾穩定系統。

在汽車安全方面,不得不提美國法規起到的推動作用。20世紀60年代,很多美國車企為了節約成本紛紛采取減配手段,減配一些不常用的配置還能理解,但是部分車企居然減配了防傾桿,導致車輛在過彎道時極容易發生轉向過度,引發了很多交通事故,美國民眾發出了反對聲音,而車企居然無動于衷。1965年,美國現代消費者運動之父拉爾夫·納德出版了《Unsafe At Any Speed》一書,提到了很多車型因設計缺陷或過度降低成本影響了汽車的安全性,并抨擊了某些減配防傾桿的車型,導致輿論嘩然。1966年9月,美國國會立法通過了《國家交通及機動車安全法》,規定汽車企業必須嚴格遵循安全的原則設計和生產汽車,同時有義務公開發布汽車召回信息和免費修理。此后,很少有汽車企業在美國玩弄安全方面的把戲,美系車也從骨子里開始敬畏安全原則。

在車身安全方面,還有一家車企不能不提,其對車身安全技術的貢獻也是有目共睹,這家車企就是日本的豐田汽車。豐田汽車在使其產品風靡全球的發展過程中,十分關注各國的法律法規、各企業的安全標準、最新技術成果、不同地域的典型事故形態以及不同市場中消費者的關注點,并根據這些經過反復試驗,研發出了一項被動安全技術——Global Outstanding Assessment(GOA),還獲得了設計專利。該項技術的主要目的在于當車輛發生不可避免的碰撞時,將撞擊力分散,以保證乘員艙不變型,最大限度保證車內乘員的安全。該技術的結構特點是:車身整體分為前后部碰撞變形區和高強度乘員室三部分。前后部碰撞變形區的基本要求是應擁有較軟的變形吸能區,以便當發生碰撞時吸收較多的能量。在正面碰撞中,車身前后部碰撞變形吸能區的變形越大,吸收的碰撞能量越多,產生二次碰撞的能量就越小,使傳遞到乘員室的沖擊力也越小。同時,乘員室采用高強度鋼,可有效增強碰撞后乘員室的變形強度,減輕或避免乘員因乘員艙的空間變形受到擠壓,以降低乘員受到傷害的幾率。1995年,該技術首次應用在Starlet和Corona Premio兩款車型上,GOA成為豐田汽車在安全技術方面的總目標,也是豐田汽車內部的安全標準,滿足這個標準的車身結構設計就被稱為GOA車身。但這個標準不是一成不變,當某個國家或某個企業內部安全標準提高時,GOA標準也隨之提高,從而保證豐田汽車的車型安全性,在同級別車型中始終保持國際領先水平。

2009年,美國公路安全保險協會(IIHS)進行了一次非常有代表性的碰撞測試:用一輛2009N款雪佛蘭Malibu中型轎車與一輛長度超過5.3m的1959款雪佛蘭Bel Air全尺寸轎車進行50%偏置對撞測試。碰撞后兩車均發生了嚴重變形,但兩車情況不盡相同,Malibu的發動機艙嚴重變形,但乘員艙基本完好,而Bel Air的A柱嚴重變形,如果乘員艙內有駕駛員,其生存幾率非常小。兩車的碰撞測試結果表明了,汽車車身結構設計的進步對車身安全的影響之大,隨著安全技術不斷發展,車身安全性將不斷得到提高。

汽車安全技術發展到今天,在消費者中其實還有些誤解。有很多消費者的概念中認為車身應用的鋼板越厚越好,其實并非如此。過去車身采用厚鋼板的目的是為了增加車身自重,使駕駛更平穩。而現在的汽車更多是通過降低車身重心來增加穩定性。在現在汽車設計中,為了降低油耗和生產成本,車身的鋼板正在向更薄的方向發展。20世紀80年代,普通汽車車身鋼板厚度大部分為1mm或者以上,到了90年代降低為0.8~1mm,到了現代大部分已經降低到0.6~0.8mm。但同時通過改進車身結構的設計,在應用更薄鋼板后,車身的剛度和碰撞時的保護能力并沒有下降。而且在車身的不同位置,會根據不同的作用選用不同厚度和強度的鋼板。例如在車頭、車頂和前后翼子板等部位,因為受力較小而應用薄鋼板,在前后防撞梁、縱向邊框等部位受力較大,則應用較厚的高強度鋼鋼板。所以,車身的安全性能不取決于鋼板厚度,而主要取決于車身結構、碰撞吸能技術和焊接工藝等多種因素。因此,在車身設計中遵循能量守恒定律,使前后車體在發生碰撞時能夠吸收大部分能量,同時讓乘員艙更加堅固,使其減少變形,起到保護駕乘人員的作用。

除應用材料和結構設計對車身安全能夠產生影響之外,焊接工藝也是影響車身安全性能的一個重要因素。現代汽車制造中,已普遍采用人工焊接和自動焊接相結合的方式,人工只負責焊接自動焊接不便操作的部位,對安全性能要求較高的大鈑金件則交由自動焊接完成。此外,近年激光焊接技術已經逐漸在汽車制造中廣泛應用,其特點就是變形極小、焊縫深度大,能夠最大限度保證焊接強度,節省原料,位置準確,焊縫外觀漂亮,最主要是能保證產品精密可靠,從而保證車身的安全性能。

車身的安全技術發展確實起到了保護駕乘人員的作用,但是任何事情都是有限度的,如果汽車速度過快,再安全的汽車也無法保證生命安全。在一般的NCAP碰撞測試中,正面碰撞速度最高也只有64km/h,而按照理論計算,當車速增加一倍時,汽車產生的沖擊能量以平方關系遞增,即車速為128km/h時汽車動能增至原來的4倍,在這種情況下要是仍然要保證駕乘人員的安全,汽車的生產成本就要增加N倍。因此,目前不論多好的汽車產品也不可能在高速行駛時保證駕乘人員的安全。所以,技術進步是減小事故發生幾率和傷害程度的手段,真正的交通安全還是掌握在駕駛員手里。